您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-06-11 09:18

我国海洋油气资源储量巨大但探明率远低于世界平均水平,主要原因是海洋装备材料研发及应用的落后。近年来,随着我国海洋工业的不断发展,尤其是在国家发展海洋战略的背景下,海洋平台建设迎来了新的高速发展时期。国内钢厂充分利用机遇,进行了海洋工程用钢的研发、认证及生产应用。海洋平台装备得到了不断发展,这也使得装备服役环境由沿海向岛礁甚至深海进一步拓展,“高温、高湿、高盐雾、强太阳辐射”的“三高一强” 严酷海洋环境对装备的材料及结构造成了严重的腐蚀和破坏。与此同时,装备自身会受到海浪、海啸、强风暴、海底地震等自然灾害带来的疲劳载荷作用,这种环境腐蚀与疲劳载荷的耦合作用会造成装备主承力结构提前被破坏甚至断裂,严重影响了装备的可靠安全服役。因此,研发一套腐蚀环境系统与疲劳试验机结合的装置来测试材料在腐蚀环境与疲劳载荷耦合作用下的腐蚀疲劳寿命显得极为重要。为此,邢承亮、孙晓冉、安治国等研究人员研发了一套上述试验装置,可根据需求对腐蚀介质的pH、温度、流速及疲劳载荷波形、加载频率、受力状态等试验条件进行个性化设计,且该装置能有效评估材料在环境腐蚀与疲劳载荷耦合作用下的性能变化。

01腐蚀疲劳试验系统的设计

1.1腐蚀容池

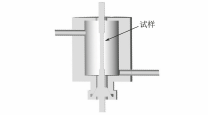

腐蚀容池材料采用耐腐蚀性好、力学性能高、透明且价格较低的高分子材料制造,透明性好以便于仔细观察整个试验过程。将腐蚀容池加工成外径70cm,内径50cm,高65cm的圆桶形状。容池底部为固定封闭底座,底座中心加工一个直径20cm的圆孔,此孔下端有一个高30cm,直径35cm的螺旋橡胶塞固定端。容池顶部为活动式上盖,在中心加工一个直径20cm的圆孔。在距容池上下两端10cm处各开一个直径8cm的圆孔,下端圆孔为进液口、上端圆孔为出液口,以保证容池中腐蚀介质的有效高度。腐蚀容池及试样安装截面图如图1所示。

图1 腐蚀容池及试样安装截面图

1.2温度控制单元

温度控制单元主要由加热循环泵、加热腔、控制仪表、测温传感器组成。加热循环泵将腐蚀介质槽中的介质运输到加热腔中,加热腔另外一端与介质槽连通以实现介质的循环加热。将测温传感器放置在容池中,测试试验时腐蚀介质的实际温度,当测温传感器反馈温度达到设定的温度时,控制仪表发出信号,断开加热腔体的供电,停止加热,相反未达到设定温度时处于通电加热状态。

1.3腐蚀介质pH测试单元

腐蚀介质pH的实时状态严重影响着试样与介质的化学反应,所以精准地检测pH非常重要。将测试探头放置在腐蚀介质中,利用化学电位差原理,实时显示介质的pH,根据试验要求完成pH的调整。

1.4腐蚀介质循环单元

腐蚀介质循环单元在蠕动泵的工作下将配比好的腐蚀介质通过腐蚀容池进液口输送到容池中,当腐蚀介质液面到达出液口时会沿出液口流回到腐蚀槽中完成循环。该蠕动泵具有调节流速、流向的作用。

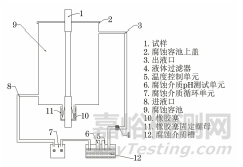

1.5整套腐蚀疲劳试验系统的工作原理

疲劳试验机与上述腐蚀系统共同组成腐蚀疲劳试验系统。将经过在疲劳试验机上进行疲劳试验后的试样一端穿过橡胶塞从腐蚀容池的下端放入,旋转橡胶塞固定端,完成试样与腐蚀容池的连接,在容池底部涂抹有机胶防止介质渗出。再根据实际环境介质的成分配比腐蚀介质,将该腐蚀介质存放于介质槽中。启动pH测试单元、加热控制单元、循环单元即完成整套腐蚀系统的有效配合。腐蚀系统如图2所示。

图2 腐蚀系统示意图

02试验材料与试验方法

2.1试验材料

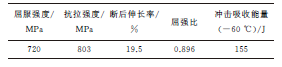

海洋工程用S690QL高强钢板的服役条件非常恶劣,一直处于海水腐蚀和海浪、海风等引起的交变载荷的耦合作用中,具有代表意义,所以选该材料进行腐蚀疲劳性能的研究。S690QL高强钢板的力学性能见表1。

表1 S690QL高强钢板的力学性能

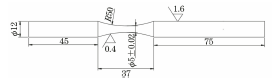

2.2腐蚀疲劳试样

根据腐蚀容池的尺寸设计了腐蚀试样,如图3所示。试样长夹持端与腐蚀容池的下端相连接,夹持在疲劳试验机的下夹具上。试样表面质量严重影响着试样循环寿命,所以要对机加工后的试样进行细磨,保证圆弧段粗糙度在0.4μm以下。

图3 腐蚀疲劳试样尺寸示意图

2.3腐蚀介质成分设计

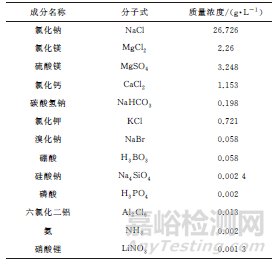

根据海洋工程用S690QL高强钢板的服役环境条件,模拟配比人工海水,设计腐蚀介质的成分及含量见表2。该腐蚀介质的pH为8.3,接近真实海水的pH。

表2 腐蚀介质的成分及含量

2.4试验方法

2.4.1 试验设备

疲劳试验采用MTS 250kN型疲劳试验机,该设备力值控制精度高、频率精准可调,具有闭环反馈控制系统、多种控制波形,且其夹具规格齐全、噪声小。腐蚀试验采用前述腐蚀系统。

2.4.2 试验分组

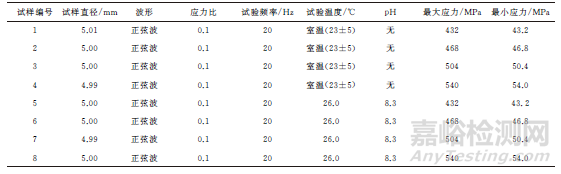

将S690QL高强钢板按照图3要求加工8根试样,第一组4根用于空气中室温疲劳试验,编号为1~4;第二组4根用于模拟海水腐蚀疲劳试验,编号为5~8,两组试验除所处的环境介质不同外其他条件均相同。

2.4.3 试验参数

两组试验采用正弦波形控制模式,应力台阶为5%,试验频率为20Hz,应力比为0.1,应力从材料屈服强度60%的应力开始,具体参数见表3。

表3 试验参数设置

03试验结果与分析

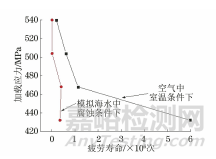

S690QL高强钢板在应力比为0.1及4种不同应力条件下分别进行了空气中的室温疲劳试验和模拟海水中的腐蚀疲劳试验,结果如图4所示。可见在相同试验条件下,S690QL高强钢板的疲劳寿命随着循环应力的增加而不断减小,在相同循环应力条件下空气中的室温疲劳寿命远远高于模拟海水中的腐蚀疲劳寿命。

图4 S690QL高强钢板的腐蚀疲劳寿命曲线

空气中的室温疲劳断口和模拟海水中的腐蚀疲劳断口形貌如图5所示,可见空气中和模拟海水中的腐蚀疲劳断口都比较平直,均为脆性断口。空气中室温腐蚀疲劳典型断口可见解理台阶、二次裂纹和疲劳辉纹,在疲劳辉纹间存在细小的二次裂纹,断口为解理断口,疲劳裂纹扩展主要为穿晶断裂机制。在空气中裂纹萌生寿命约占总寿命的90%,裂纹扩展占总寿命的10%。模拟海水中腐蚀疲劳断口形貌可见由腐蚀介质造成的点蚀,点蚀周围分布着二次裂纹,部分晶粒为解理断裂、部分晶粒为沿晶断裂,因此模拟海水中的腐蚀疲劳裂纹扩展为混合断裂机制。点蚀处的应力集中加速了裂纹萌生,裂纹萌生寿命约占总寿命的10%;其还加快了裂纹扩展速度,裂纹扩展占总寿命的90%,使材料的断口脆性增加。

图5 不同条件下疲劳试样断口的微观形貌

04结论

(1) 该套腐蚀系统具有控温准确、pH检测实时、流速可控、容池和试样连接密闭性好、安全、结构简单等优点,完全可以满足腐蚀疲劳试验的要求。

(2) 随着循环应力的增加,S690QL高强钢板的疲劳寿命明显降低。在相同的循环应力下,材料受海水腐蚀-疲劳载荷耦合作用的疲劳寿命大大低于在空气中室温下的疲劳寿命。

(3) 模拟海水与试样表面发生了应力腐蚀,在点蚀处造成的应力集中大大增加了裂纹的扩展速度,从而明显降低了试样的疲劳寿命。

作者:邢承亮,孙晓冉,安治国,赵中昱,宋月,孙江欢,白丽娟

单位:河钢集团钢研总院 理化检测中心

来源:理化检验物理分册