您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-12-25 09:21

01、START背景介绍

电动汽车行驶里程受单个锂离子电池能量密度限制,决定于电极化学和工作条件,如正、负极选择,充电倍率和截止电压等。实际应用中,负极的尺寸需要配合正极容量,因此正极决定了锂离子电池容量,称为“正极限制”。下一代汽车用锂离子电池正极可能采用NMC811材料,但是由于材料颗粒有缺陷,其性能损失严重,因此研究缺陷颗粒的成因具有重要的意义。

02、STEPS成果简介

近日伦敦大学Paul R. Shearing教授系统的研究了正极材料NMC811颗粒微观结构,并对结构的缺陷的成因进行分析。并以“Identifying the Origins of Microstructural Defects Such as Cracking within Ni-Rich NMC811 Cathode Particles for Lithium-Ion Batteries”为题发表在AEM期刊 。这些研究结果可以指导研究方向,以减轻不同尺度上的退化:电极片、二次和一次颗粒以及单个晶体,最终改善汽车行驶里程和使用寿命。

03、STEPS研究亮点

即使在电池工作之前,平均有三分之一的NMC811颗粒会出现某种形式的缺陷,在隔膜界面附近尤其严重。荧光和衍射数据表明,NMC颗粒中Mn含量的变化可能与晶体无序度有关,表明Mn的迁移和溶解可能是初始循环过程中性能下降的一个重要方面。然而,这似乎与颗粒开裂的严重程度不相关,当在高空间分辨率下进行分析时,发现NMC811裂纹结构类似于镍含量较低的NMC,这表明相邻一次颗粒的断开和分离可能是由于电化学膨胀/收缩引起的,而其他因素会加剧这种现象,如这种多晶材料固有的晶粒取向等因素。

04、STEPS图文导读

1.由于制造引起的缺陷

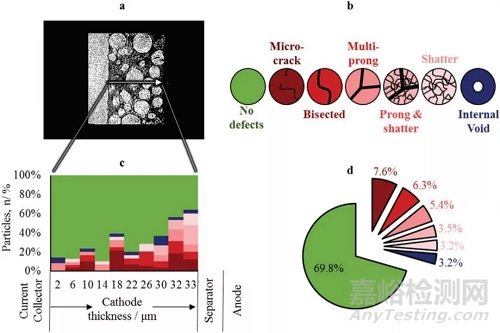

图1报告了X射线显微CT分析和缺陷评估。电极样品来自一个薄(≈30 - 40µm)单层薄板和较低的面容量(≈2 mAh cm−2)。即使在操作之前,电极中的部分颗粒具有某种形式的裂纹缺陷。为了量化这些缺陷,作者定义了几个粒子类别。根据电极厚度对开裂程度进行评估,结果表明样品在电极-隔膜界面处开裂较多,这很可能是在制造过程中与仪器接触的表面。但这里显示的结果表明,NMC811正极在常规操作开始之前,大约三分之一的粒子可能已经出现实质性的破裂。

【图1】通过定义几种缺陷类别,量化原始NMC811电极结构中的缺陷粒子数量:

a)从3D断层图中获取的灰度正交切片图像;

b)这里提出的七类粒子缺陷的视觉辅助;

c)各缺陷的总体到离电极距离的百分比;和d)平均颗粒缺陷组成。

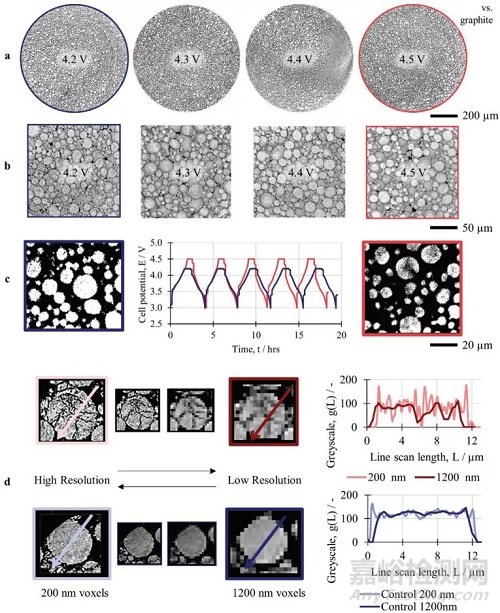

2. 由于早期循环引起的电极水平缺陷

在高压下操作会导致不可逆降解,但会获得更高的容量;因此了解高压退化是有意义的。为了检验循环早期电化学电池电位对操作诱导裂纹产生的影响,同批次制备了几个电池。为了尽可能地模拟真实应用,NMC811正极在形成后对石墨负极循环5个周期,然后在低电压(3.0 V)下拆卸进行X射线显微CT成像。图2显示了每个上限截止电池电位(4.2-4.5 V)的显微结构。在粒子级除了表面粗糙度降低外,没有明显的表面退化迹象(图2b)。对于许多高电压粒子,核心处的灰度显著下降,而对于低电压粒子则没有观察到。为了探索结构缺陷是否可能导致这些灰度变化,从图1中显示的高分辨率图像中选择了两个粒子:一个有缺陷的粒子和一个原始的粒子,它们显示在图2d中。图2d表明,尽管部分平均平滑了粒子间的变化,但与无缺陷粒子(蓝色)相比,有缺陷粒子(红色)仍显示出更大的灰度变化。此外,图1中描述的缺陷可能产生具有特定功能的灰度变化,如果能够评估足够的数据,即数千或数万个单个粒子,则可以确定这些变化。作者设想,未来的工作可以着眼于整理非常大的3D正极结构数据库,并随后分析每个粒子的次级粒子内灰度变化。

【图2】使用X射线显微CT评估NMC811正极在不同截止电压下的电极级和粒子级降解:

a)电极级的3D灰度体积呈现;

b)粒子级3D灰度体块渲染;

c)从4.2和4.5 V结构中提取的具有相同灰度阈值的二维灰度正交切片,用于显示灰度变化;随时间变化的电化学电池电位;

d)有缺陷(红色)和原始(蓝色)粒子的两个例子及其粒子内部的灰度变化与成像分辨率。

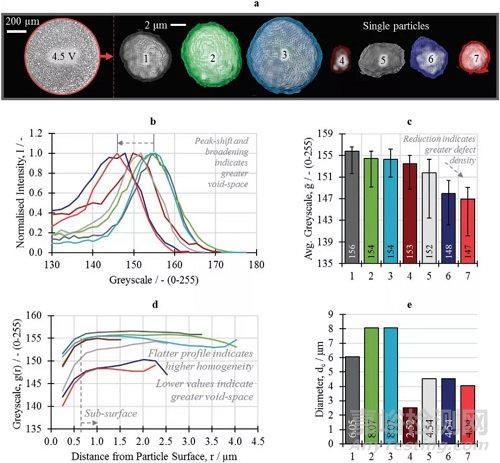

3. 早期高压循环导致的粒子级缺陷

图3显示了电极断层图像,以及该样品中七个单独的颗粒。基于实验室的X射线CT成像允许计算每个单个颗粒的灰度直方图(图3b,c),以及颗粒内灰度相对于径向位置的变化(图3d)和颗粒当量直径(图3e)。如前所述,增加的部分(直方图灰度峰值向更暗的颜色或更低的数字移动)表明更大的颗粒内空隙空间,因此,潜在地增加了缺陷的数量,例如裂纹。在图3中,粒子根据其平均灰度值进行排序,其中粒子1具有最高的灰度值,因此预期包含最少的微结构缺陷,而粒子7具有最低的灰度值,因此最有可能包含最多的缺陷。图3d支持这一点,并证实了图2d中的分辨率相关性研究;平均灰度值较低(部分平均值较大)的粒子在粒子表面下表现出不太稳定的二次粒子内灰度变化。颗粒大小和缺陷严重程度之间似乎没有明显的相关性。

【图3】使用x射线CT分析单个NMC811颗粒被循环到高压下:

a)分别分析7个颗粒,它们都来自同一印刷电极片;

b)每个粒子的灰度直方图;

c)每个粒子的平均灰度值,误差条表示粒子内部的最大和最小灰度值;

d)相对于粒子表面距离的灰度值;

e)每个粒子的等效直径。

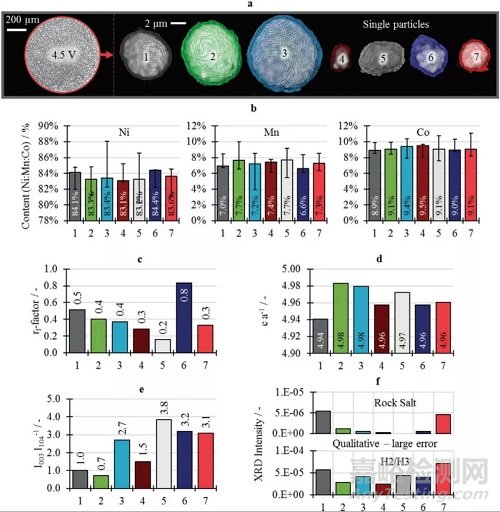

图4显示了同步加速器纳米探针XRF和XRD测量的结果。首先,二次粒子间和二次粒子内的锰含量变化很大。这表明在循环的早期阶段(如1-5次循环),锰的溶解可能很重要。还可以看出,平均颗粒的镍∶锰∶钴比率≈83∶7∶9,而不是80∶10∶10。XRD分析无论是rI因子、c和a晶格参数的比率,还是I003/I104比率,似乎都与开裂程度无关。这种材料包含数百个随机排列在每个二级粒子结构中的初级粒子,因此,仍然可以分析大量的晶体。还报道了H2/H3和岩盐衍射强度;然而,相对于NMC,这些结构出现的数量很少。

【图4】使用XRD和XRF分析被循环到高压下的单个NMC811颗粒:

a)分别分析7个颗粒,它们都来自于同一印刷电极片;

b) XRF光谱计算出Ni、Mn、Co含量;

和c) rI-factor;d) c与a晶格参数之比;

e) 003和104反射强度的比值;

f)岩盐和H2/H3相的强度,均由XRD测量计算。

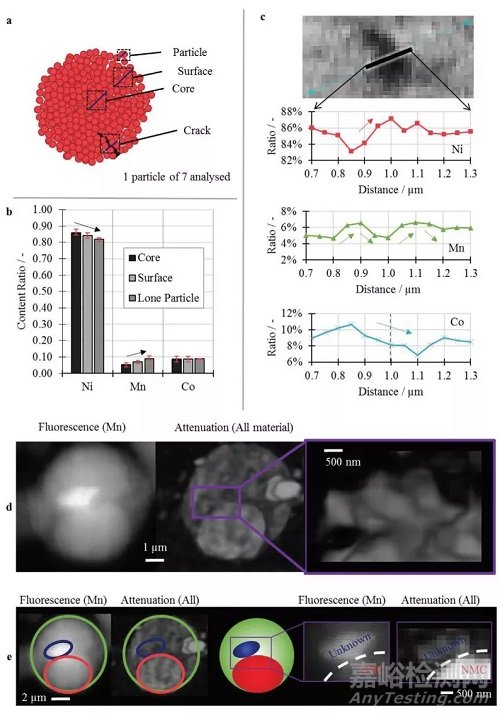

当检查来自粒子2的XRF数据时,很明显,粒子2的表面存在一种未知的富含锰的物质,它不是作为涂层存在的,而是类似于次级NMC粒子表面上的外部团簇(图5)。图5更详细地描述了这个集群,并与其他几个特性进行了比较;发现是在NMC粒子核心、表面和次级粒子表面上的一个孤立的初级NMC粒子。信息是使用XRF-CT获得的数据,是使用2D XRF绘图收集的,并对整个粒子进行平均。发现锰含量向颗粒表面增加,并在微裂纹两侧显示小峰值,其中局部锰含量(以镍∶锰∶钴的比例)从≈4升到6%。此外,次级NMC粒子表面上的富锰团簇的衰减明显小于NMC粒子,这表明它的密度可能要小得多。连同图4b中观察到的相当大的颗粒间和颗粒内锰含量变化,这表明锰在早期循环期间不稳定。这一点很重要,因为锰被认为通过提供电子来稳定镍,从而减少Jahn-Teller效应,然后在整个电池工作电位范围内保持电化学惰性。如果锰离开结构,或者移动性足以引发粒子内异质,那么镍可能变得不稳定,引发更大的晶体无序。

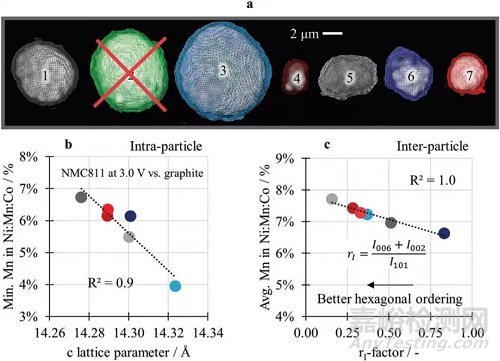

为了检验这一点,进一步分析了颗粒,排除了富锰颗粒;这如图6所示。在图中,用该颗粒的锰含量检查剩余的六个颗粒。可以看出,碳晶格参数随着最小锰含量的降低而增加;此外,当锰的平均含量降低时,锂因子增加。用线性拟合对这些进行检验,线性拟合显示相对较小的偏差(R2分别为0.9和1.0)。最后,锰在低循环次数期间可能特别易移动,导致颗粒间和颗粒内的不均匀性,并最终导致锰溶解,并且晶体结构似乎受锰含量的影响。尽管如此,锰含量和晶体无序都与低倍率(0.5C)早期循环(1-5次循环)的二次颗粒开裂无关。

【图5】检查二次NMC811粒子中不均匀的Mn含量:

a)作为感兴趣的四个特征的视觉辅助原理图;

b)铁芯、表面和单表面颗粒的Ni、Mn、Co含量;

c)通过内部裂纹的内容物;

d) Mn荧光与各物质衰减图,富Mn团簇被放大;e)分离富含锰的团簇,比较荧光和衰减数据。

【图6】使用已被循环到高压下的XRD和XRF分析单个NMC811颗粒:

a)分别分析7个颗粒,均来自同一印刷电极片,其中一个颗粒(第2个)由于存在多相富锰团簇而被从分析中删除;

b)绘制出每个粒子相对于c晶格参数的最小Mn含量;

和c) rI因子与每个颗粒的平均Mn含量有关。纳米ct制备了颗粒微观结构;通过XRF数据测定了Mn的含量,通过XRD数据计算了c-晶格参数和rI因子。

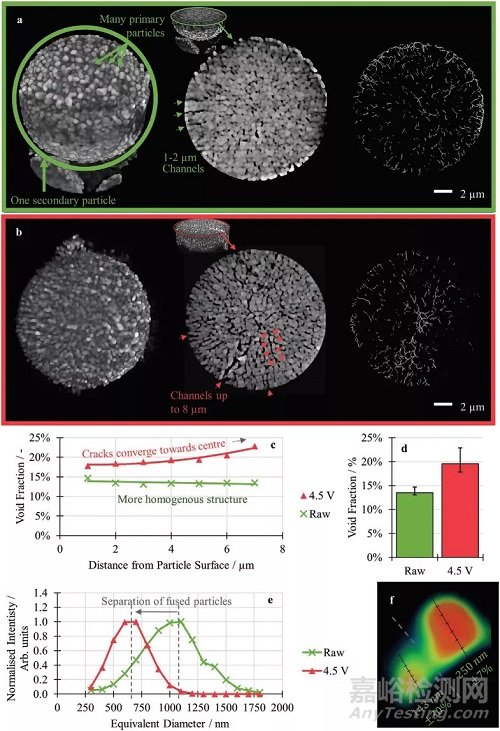

图7显示了对两个相似尺寸的次级粒子的研究。一个粒子没有经历操作循环,在原始状态下成像(绿色),另一个粒子在3.0 V下分解成像(红色)之前,在4.5 V的上限截止电压下循环五个循环。当以高分辨率观察3D表面时,两个次级粒子之间没有很大差异。在图7a、7b中显示了两个2D正交切片,突出了这些差异。第一个实质性的观察是两种结构都不是完全致密的。原始结构包含许多初级粒子之间的空隙,其中一些可能与表面隔离。高压粒子显示出空隙和通道,但是由于循环而显著恶化。通道在循环的粒子中穿透得更远,长度可达8微米。空隙骨架突出了这一点,并显示出更严重退化的局部集群。图7c根据离次级粒子表面的距离来量化这些空隙结构。原始结构相对均匀,局部空隙率通常与径向位置无关;而被操作的粒子朝着粒子核心经历很大的空隙百分比。这可以用裂纹向中心核汇聚来解释;裂纹密度随着距离次级粒子表面的距离而增加。如图7d所示,裂纹的存在还会导致更高的空隙率。原始二级粒子微结构中的许多一级粒子要么过于接近以至于无法区分边界,要么在制造过程中熔合在一起。因此,当量化初级粒子尺寸分布(PSD)时,两个“融合”粒子被认为是一个,因为在这种分辨率下不可能精确定义它们的边界。对于可检测的边界,初级粒子被分割并单独分析以产生PSD(基于初级粒子),如图7e所示。原始结构中的一对融合粒子的示例显示在图7f中。平均可测量的初级粒子直径在循环后会减小,这可能是由于先前“融合”或高度紧密堆积的初级粒子的分离。这种减少相当显著,平均可测量直径从约1米减少到600纳米,表明大部分初级粒子已经被置换和分离。

未来的工作可能着眼于探索高压的影响,以了解初级粒子尺度之外的动力学。另一个要考虑的方面是晶体畴在多晶颗粒内没有排列。在运行期间,晶粒的各种取向可能主导应力和裂纹的形成,这将解释NMC811和NMC111裂纹结构的相似性。最近的工作已经证明了晶粒取向的重要性。而锰的不稳定性和在富镍化学物质中稳定镍的锰的普遍缺乏可能会加速初级粒子尺度的容量衰减。自然地,更大的开裂密度增加了表面重组为其他结晶相(如岩盐)的机会,因此开裂也将导致产能下降,但它们的贡献可能是不同的。

【图7】研究NMC811中小粒子微观结构在波带片x射线成像的空间分辨率限制:

一个3 D体积渲染,2 D和孔隙轮廓图a)原始次生粒子没有循环,和b)在二次粒子带电4.5 V与石墨五次然后放电至3.0 V与石墨在拆卸之前成像;

c)初级颗粒之间的空隙率,作为从次级颗粒表面深度的函数;

d)平均孔隙率,误差条表示每个粒子的最大值和最小值;

e)组成一次颗粒的等效颗粒直径;f)放大了原始次级粒子中两个可能“融合”的初级粒子。

05、STEPS总结和展望

这项工作突出了几个关于粒子缺陷的关键发现,解释了它们何时以及为什么会形成议。首先必须对制造方法进行评估,以最大限度地减少制造导致的裂纹,尤其是在隔膜界面。此外,在高压操作期间,通过电极与隔膜的分层和机械完整性的总体损失观察到的宏观粘合剂降解可能是显著的。最后,锰迁移率与晶体学退化相关,影响早期(0-5次循环)容量损失;然而,这似乎与二次颗粒破裂的严重程度无关。相反,次级粒子主要在初级粒子之间的边界处破裂,并且被认为在去锂化期间受电化学膨胀和收缩支配,因此形成类似于低含量NMC(例如,NMC111)的破裂结构。这项研究提高了我们对缺陷粒子的来源和发展的认识,提高对缺陷粒子的认识是制造高容量和长寿命电池的关键,这是具有开发更长里程和寿命的电动车所迫切需要的。

06、STEPS参考文献

Thomas M. M. Heenan, Paul R. Shearing*, Identifying the Origins of Microstructural Defects Such as Cracking within Ni-Rich NMC811 Cathode Particles for Lithium-Ion Batteries. Adv. Energy Mater. 2020, 2002655. Doi.org/10.1002/aenm.202002655

来源:深水科技咨询