您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-25 09:12

随着舰载装备可靠性工作的广泛开展,可靠性验证逐渐成为研制单位关注的重点问题。由于舰载电子装备的研制过程阶段性特点,都要经历系泊试验和航行试验阶段,在该阶段时一般均已经完成设计鉴定或者完成可靠性鉴定试验,安装到了实装舰船上。一旦在系泊试验和航行试验阶段发生故障,并且由于故障归零而造成装备的设计小部分更改。根据故障归零的验证要求,若要开展可靠性验证,则必然面临很多困难:①重新开展可靠性鉴定试验,则成本很高,并且面临样机不足、拖累研制进度的因素;②若仅开展功能性能验证,缺乏可靠性层次的验证,则无法满足订购方的要求。有鉴于此,亟须提供一种针对舰船电子装备在故障归零过程中开展可靠性验证的方法。

传统意义上的可靠性验证试验一般是指可靠性鉴定试验和可靠性验收试验。若严格按照GJB899A开展两类验证试验,则显然是研制单位无法承受的。因此,本文采用广义上的可靠性验证,并从工程实践的角度,考虑研制单位的费用可承受性以及订购方对可靠性的重点关注,提出了一种“两阶段系统级试验法”的可靠性验证方案,有效的解决了上述问题并进而提出了很多新的应用场景。

故障归零

故障归零的要求

本文研究的是舰载电子装备在系泊试验和航行试验阶段发生故障的处理,故障归零将主要围绕该阶段来展开。故障归零是指对可能发生或已发生的故障问题,从技术、管理上分析产生的原因、机理,并采取预防措施或纠正措施,以避免故障重复发生的活动。因此,故障归零一般包括技术归零和管理归零。

其中,技术归零是指对发现的故障在技术上彻底查找原因并提出解决措施。一般要求:

1) 定位准确、机理清楚:通过对故障进行准确定位并开展机理分析,找出故障发生的原因以及对应的故障模式。故障定位和机理分析的程序是:

①研制单位技术人员应首先记录故障发生的现象并分析故障发生部位,通过理论或失效分析、故障树分析、鱼刺图分析、试验(包括仿真、模拟)等手段,逐级查找原因,分析质量问题发生的机理,从而确定其根本原因;

②采用统计分析方法时,应收集同类产品的生产数量、经历的试验和使用的时间、已发生的故障数等,寻求该产品此类故障出现的概率和统计规律。

2) 问题复现:为确保问题的准确性,应进行复现试验。确实无法或无需进行复现试验时,可采用模拟试验、仿真试验等来代替,并在归零报告中应加以说明。必要时,编写复现试验方案,做好试验记录。

3) 措施有效:应制定并落实纠正措施,一般包括:

① 纠正措施应包括实施方案和验证方法;

② 应进行测试、试验或检验,必要时组织评审确认措施的有效性;

③ 属于设计、工艺等技术问题,应在设计、工艺等技术文件中落实措施;属于器件失效问题,应在器件采购、入所复验等文件中落实措施;属于使用、管理不当,应修改完善操作使用规程、使用说明书及有关管理规章;涉及到产品技术状态更改时,应按所相关质量程序要求办理变更手续;

④对故障的影响和危害程度进行分析。分析的范围主要包括:故障对在研、在产和已交付产品的影响和危害;对履行合同的影响、使用人员安全影响等。根据分析结果,制定措施减少影响的范围和深度。

4) 举一反三:根据故障的性质及其影响,开展举一反三工作,确认是否存在类似问题。

管理归零则是指对发现的故障在管理上彻底查找原因并提出管理改进措施。一般要求:

1) 过程清楚、责任明确:装备的质量负责人应及时组织有关人员查明故障产生的过程,分析故障发生的原因,找出装备质量管理上的短板,对相关人员进行追责。

2) 措施落实、完善规章:针对装备质量管理上的短板,应制定有效的纠正措施和预防措施,并积极落实。对于有章不循、无章可循等装备质量管理问题,应修改完善相关规章制度。

3) 严肃处理:对装备质量管理原因造成的故障,应严肃对待,汲取教训,加强人员的思想教育和规章制度的宣贯与培训,达到教育人员和改进装备质量管理工作的目的。

故障归零的一般流程

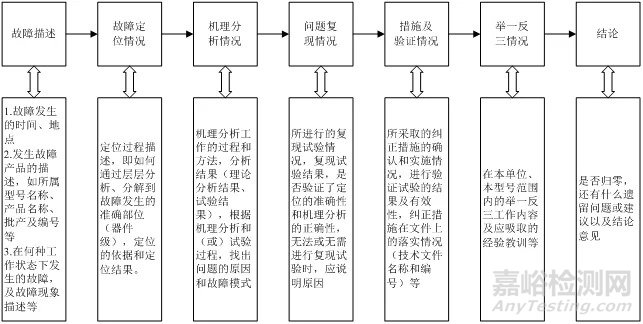

故障归零中的可靠性验证属于技术归零中措施有效的要求,因此本部分主要指故障的技术归零流程。故障技术归零的一般流程包括:故障描述、故障定位情况、机理分析情况、问题复现情况、措施及验证情况、举一反三情况、结论。详细流程见图1。

图1 故障技术归零的一般流程

故障归零中的可靠性验证方法

可靠性验证是故障归零中,在功能性能验证的基础上,进一步开展的装备故障归零措施在综合环境应力下是否有效的验证。传统意义上的可靠性验证主要是指可靠性鉴定试验和可靠性验收试验。其中,可靠性鉴定试验一般是在有可靠性指标要求的设备层次上开展,对设备可靠性指标进行验证,而可靠性验收试验则是在装备批生产阶段开展的试验。开展两类试验所耗费的人力、物力、财力成本很高,在当前固定总价的装备采购形式下,是研制单位无法承受的。而广义上的可靠性验证,则是对装备的可靠性水平开展试验或评估,不一定是在设备层次上来验证可靠性指标。

舰载电子装备在开展系泊试验和航行试验阶段,一般是完成设计鉴定的成熟产品,或是尚处于研制过程但已经完成可靠性鉴定试验,技术状态固化。系泊试验和航行试验阶段属于一般已经可以归为舰载电子装备的初期使用阶段,一旦在该阶段发生故障,尤其是由于某些设计与实际使用不符合而造成的设计更改,则在故障归零时,必然要开展可靠性验证。

结合工程经验,舰载电子装备故障归零中的可靠性验证可采取两阶段系统级验证法:

1) 第一阶段系统级验证法:在温度、湿度、振动三综合环境应力可靠性试验箱内开展,按照GJB899A对应安装平台的试验剖面来开展试验,装备与其它装备之间的接口通过信号模拟来实现。试验统计方案则是按照装备所在上级系统的可靠性指标来开展,试验时间按照GJB899A定时截尾试验来计算。

① 若上级系统可靠性指标是MTBF或MTBCF,所选定时截尾试验方案的系数为η,则试验时间为

T=η×MTBF或者T=η×MTBCF

②若上级系统可靠性指标是任务可靠度R,需先将任务可靠度转换为MTBCF,然后按照GJB899A选择定时截尾试验方案。

2) 第二阶段系统级验证法:将装备安装到舰船实装环境下开展,试验应力以系泊或航行试验过程中的应力为准。试验统计方案则是按照装备所在上级系统的可靠性指标来开展,试验时间按照GJB899A定时截尾试验来计算,与第一阶段系统级试验法相同。

可靠性验证通过与否的判决则是通过统计两个阶段试验中发生的故障总数,若故障总数超过试验统计方案允许的故障数,则装备未通过可靠性验证,需要再次开展故障归零;若故障总数未超过试验统计方案允许的故障数,则装备通过可靠性验证。

两阶段系统级试验法的思想主要来源于GJB899A的要求,设备的可靠性试验应尽可能在系统层次上开展。并且,装备存在于上级系统中,与上级系统中其它设备存在功能接口,其可靠性应该是保障上级系统的可靠性。在已经完成设计鉴定或可靠性试验后,通过第一阶段系统级试验法,可以验证故障归零中存在设计更改的装备可靠性;通过第二阶段系统级试验法,可以验证装备故障归零后对上级系统可靠性的保障。

案例应用

问题背景

电源机柜配电单元属于电源机柜的一部分,而电源机柜是某型指挥控制系统配电设备,沿用的是某型舰成熟设计,用于保障设备供电。

三相三线制交流220V电压进入机柜后通过三相接触器接入三相汇流排,根据负载情况,依次从三相汇流排上取两相交流220V电压进入空气开关,空气开关用于控制舱室不同设备的供电。电源机柜配电单元主要通过三相接触器和空气开关,控制各相关设备的供电。由于在某次航行试验的中发生接触器故障,研制单位按照尽量不改变原有产品技术状态的原则来开展设计工作,对电源机柜的配电单元进行了优化改进,主要是增加一个与原来电路采用的接触器型号一致的三相交流接触器,作为热备份并联使用。

按照订购方的要求,该设备应在故障归零的纠正措施验证中开展可靠性验证。但是该电源机柜已经没有多余样机来开展试验,而且电源机柜配电单元的可靠性指标极高(MTBF≥2万小时),难以在配电单元设备层次上开展传统意义上的可靠性验证试验。并且,该装备马上面临下一次航行试验,订购方要求研制单位必须在下一次航行试验前完成故障归零。

可靠性验证试验方案设计

针对研制单位所面临的问题,考虑到故障归零中存在装备的设计变更,从满足指挥控制系统配电需求的角度,采用本文提出的两阶段系统级试验法来开展可靠性验证。

指挥控制系统研制总要求中规定的基本可靠性指标为MTBF最低可接受值不低于120h。因此,从指挥控制系统的基本使用需求出发,并考虑到电源机柜配电单元属于单元级设备,关注更多的是基本可靠性,故其可靠性应至少满足某型指挥控制系统的基本可靠性指标MTBF最低可接受值不低于120h的使用要求。

电源机柜配电单元可靠性验证可按照两个阶段系统级试验法来开展:

第一阶段在实验室内三综合试验箱内进行,通过施加振动、湿度和温度综合应力,并将电源机柜配电单元放在电源机柜中,采用配重的方法开展试验;试验过程中通过接入交流源和交流负载,测试电源机柜配电单元经历优化设计后,可否在三综合应力下正常工作,其试验时间与保障指挥控制系统的配电使用需求相一致。

第二阶段,将改进设计后的电源机柜配电单元安装到舰船实装环境下,随指挥控制系统一起进行实装环境下的可靠性验证。主要是测试电源机柜配电单元经历优化设计后,可否在实装环境下,正常保障指挥控制系统的配电,其试验时间与保障指挥控制系统可靠配电使用需求相一致。

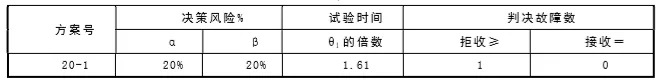

本次可靠性验证采用GJB 899A-2009中推荐的定时截尾试验方案20-1,方案参数如表1所示。

表1 试验方案参数

根据统计试验方案,本次可靠性试验的有效试验时间为:

T=1.61×120h≈193.2h

即在零故障情况下,验证指挥控制系统MTBF最低可接受值不小于120h时,指挥控制系统所需的可靠配电时间是193.2h。本次可靠性试验分两个阶段进行:

第一阶段:实验室验证,在三综合试验箱内进行,试验时间为193.2h。主要验证电源机柜配电单元在振动、湿度、温度三综合应力环境下正常工作的能力。

第二阶段:现场验证,电源机柜配电单元随指挥控制系统在实船上进行可靠性试验,试验时间为193.2h。主要验证电源机柜配电单元在实装使用环境下正常工作的能力。

结论及展望

案例的实际应用表明,采用“两阶段系统级验证法”,可在满足舰载电子装备故障归零中纠正措施验证的基础上,缩短可靠性试验时间,保障装备的研制进度,获得研制单位和订购方双方均满意的结果。

本文提出的两阶段系统级试验法,除了在装备故障归零纠正措施验证中有良好的应用外,该方法所体现的思想还可以在装备的其它可靠性试验场景中得到广泛应用,包括:

1)装备已经完成可靠性鉴定试验,但由于实际使用需求发生变更,导致装备的设计存在较大变更,此时可以考虑补充一个两阶段系统级试验。

2)装备所提的可靠性指标是各个组成设备的,各组成设备可靠性指标较高,在采用内外场结合的可靠性试验方法时,内场试验时间可按照舰船实装的配置,开展系统级可靠性试验,然后在外场试验中补充不足的部分。

来源:2020年《环境技术》第5期