您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-07-06 11:31

一、背景

光刻胶是制造集成电路的关键材料,其性能直接影响到集成电路芯片上的集成度、运行速度及功耗等性能。在摩尔定律的推动下,集成电路芯片集成度不断提高,光刻胶技术也不断发展,经历了宽谱光刻胶、G/I线光刻胶、248 nm光刻胶、193 nm光刻胶等一系列技术平台,从技术上经历了环化橡胶体系、酚醛树脂-重氮奈醌体系及化学放大体系。在设备、工艺与材料的共同作用下,分辨率从几十微米发展到了现在的10 nm。本文回顾了不同光刻胶体系的基本组分、作用原理与技术特点,在此基础上分析了下一代光刻技术,特别是大分子自组装和极紫外光刻的技术特点及其对相关材料的挑战。

二、光刻胶技术发展历程

1.光刻胶关键性能指标

光刻胶是一种感光材料,在光的照射下发生溶解度的变化,可以通过曝光、显影及刻蚀等一系列步骤将掩膜板上的图形转移到基片上。为了实现图形的精确转移,光刻胶的以下性能指标至关重要:

(1)分辨率

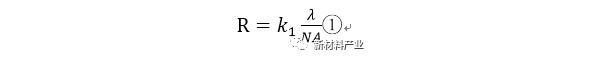

即在特定设备及工艺条件下光刻胶所能达到的最小分辨率,这决定了芯片的集成度及运算速度。一个特定的光刻系统的分辨率取决于瑞利公式,即公式所示。

分辨率的主要影响因素为λ(曝光波长)和NA(镜头的数值孔径),曝光波长越短,系统的分辨率越高,光刻技术经历了宽谱曝光、G线(436 nm)曝光、I线(365 nm)曝光、KrF(248 nm)曝光、ArF(193 nm)曝光及极紫外(13.5 nm)曝光方式的变革。对于光刻胶而言,影响其分辨率的主要是主体树脂的结构及与之配合的感光材料。

(2)感光速度

即光刻胶受光照射发生溶解速度改变所需的最小能量,感光速度越快,单位时间内芯片制造的产出越高,经济效益越好,另一方面,过快的感光速度会对引起工艺宽容度的减小,影响工艺制程的稳定性。

(3)工艺窗口

即光刻胶性能,特别是线宽受工艺波动的影响,光刻胶线宽受曝光能量变化的影响称为“曝光宽容度(Exposure Latitude,EL)”;光刻胶线宽受焦距变化的影响称为“焦深(Depth of Focus, DoF)”。

(4)抗刻蚀能力

即光刻胶对光刻工艺后其它工艺的阻挡能力,具体表现在耐热性(在高温下不发生形变)、抗刻蚀性(在刻蚀过程中,光刻胶的损失较小,有较大的刻蚀选择比)、抗离子注入能力(在一定厚度下对离子注入的抵抗,确保不被所注入的离子击穿的能力)。

2.光刻胶技术类型

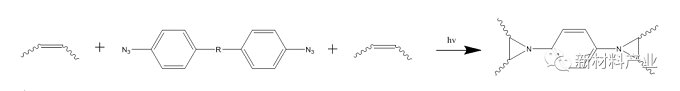

(1)环化橡胶型光刻胶

环化橡胶型光刻胶是目前仍在批量应用的最古老的光刻胶平台,它主要由环化橡胶、感光材料、添加剂及溶剂组成。其成膜树脂为聚异戊二烯橡胶,主链中含有多个末反应的双键;感光材料为包含多个双叠氮基团的小分子,在曝光后生成自由基,引发环化橡胶中的双键发生聚合反应,进而在曝光区生成不溶于显影液的三维网状交联结构(图1)。由于其交联机理,环化橡胶型负胶具有较好的粘附性及抗刻蚀能力,特别适用于有较高湿法刻蚀要求的工艺中;另一方面,环化橡胶的显影属于溶解机理,在显影过程中,显影液也会渗入曝光区,引起曝光区线宽的增加,这一现象称为溶胀现象,限制了环化橡胶类型的光刻胶的分辨率。

图1 环化橡胶反应机理

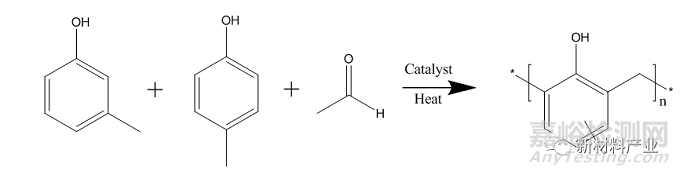

(2)酚醛树脂-重氮奈醌型光刻胶

酚醛树脂-重氮奈醌型(Novolac/DNQ)光刻胶是20世纪70年代由柯达的研究人员发现的,在光刻胶材料的性能、光刻设备的性能及光刻工艺优化的共同作用下,其分辨率由最初的十几微米,提高到了现在的0.35μm(某些特定的工艺下可以达到0.25μm)。Novolac/DNQ体系光刻胶目前仍是集成电路芯片制造中的主力光刻胶平台,其主要由酚醛树脂(Novolac)(图2)、重氮奈醌化合物(DNQ)(图3)、添加剂及溶剂组成。

图2 酚醛树脂合成示意

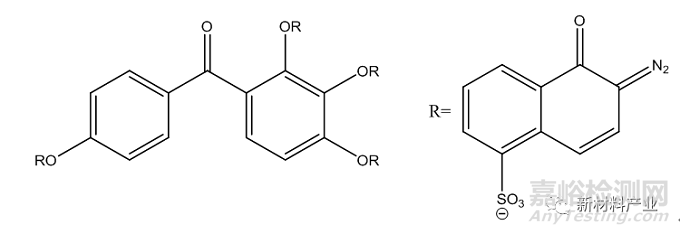

图3 重氮奈醌类感光剂结构示意

作为成膜树脂的Novolac,一般为多组分的线性酚醛树脂,根据性能要求的不同其组分也各不相同,最常见的为对甲酚(m-cresol)与间甲酚(p-cresol)与甲醛的缩合产物;感光材料则为含有多个DNQ集团的感光剂(Photo Active Compound,PAC)。其作用机理主要表现在2个方面,一是未曝光区的溶解抑制机理,Novolac与PAC混合后,其在碱性显影液中的溶解速度急剧降低,溶解抑制的机理业内还没有一个公认的理论,其影响因素主要包括分子间氢键、分子内氢键、碱催化的偶和反应、静电相互作用等;就模型而言主要包括阈值理论(percolation)、石墙模型(Stone-wall)等。

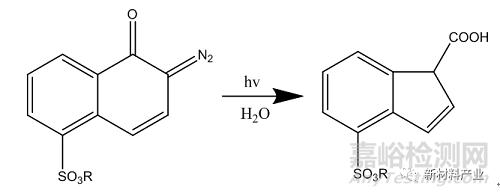

二是曝光区的溶解促进机理,溶解促进主要是由于DNQ在曝光后形成了羧酸,羧酸产物能够与碱性显影液发生反应,从而提高了光刻胶在显影液中的溶解速度(如图4)。这种未曝光区溶解度减小、曝光区溶解度变大的机理使得Novolac/DNQ体系有很高的溶解度反差,这也是Novolac/DNQ体系有较高的分辨率的主要原因[4]。因此,Novolac/DNQ体系光刻胶的设计主要从提高未曝光区的溶解抑制(树脂上更多的o-o’位亚甲基连接、感光剂上更多的DNQ、DNQ的空间分布更广等)和提高曝光区的溶解促进(树脂的溶解速度更快、感光剂上更多的DNQ等)。

图4 重氮奈醌感光机理

(3)化学放大型光刻胶

光刻胶技术的发展主要由光刻技术及光刻工艺的变革来推动;当I线光刻工艺的分辨率无法满足集成电路芯片集成度的要求,新的曝光方式应运而生,这就是248 nm(由于其光源是由Ar和F2受激发形成的激光又称为KrF)光刻。光源由365 nm变为248 nm给原有的光刻胶体系带来了2个方面的挑战;一是在365 nm有较好透光性的酚醛树脂在248 nm有较大的吸收,不利于形成垂直的形貌;二是与高压汞灯相比,KrF光源的光强较弱,需要光刻胶有更好的感光性。

基于上述挑战,IBM的研究人员于20世纪80年代开发出了化学放大型光刻胶(Chemical Amplify Photoresist,CAR)[5],这一类型的光刻胶于20世纪90年代开始进入集成电路制造领域,并成为先进工艺制程的主要光刻胶材料,其设计理念不仅用于248 nm光刻胶,也延伸至193 nm光刻胶,甚至EUV光刻胶。

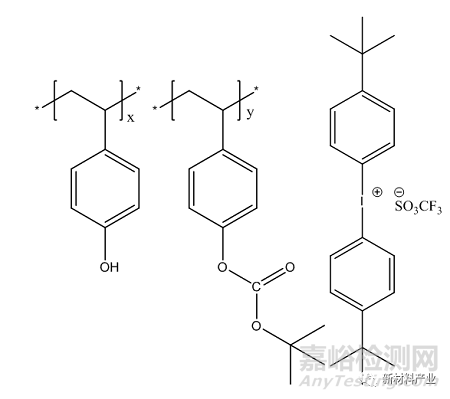

化学放大型光刻胶主要有4个组分,成膜树脂、光致产酸剂(Photoacid generator, PAG)、添加剂及溶剂。其中成膜树脂的设计要考虑到曝光波长,对于248 nm波长,成膜树脂是聚对羟基苯乙烯类树脂,通过在羟基上有选择的引入保护基团,降低树脂的溶解速率;对于193 nm波长,成膜树脂是丙烯酸酯类树脂,通过不同单体的共聚来实现对树脂性能的控制。光致产酸剂则主要分为离子型和非离子型,其中以离子型应用最为广泛,包括碘鎓盐类和硫鎓盐类,光致产酸剂的设计要考虑到产生酸的强度、酸的扩散速度及产酸效率等(如图5)。

图5 248nm光刻胶成膜树脂(左)及光致产酸剂(右)示意图

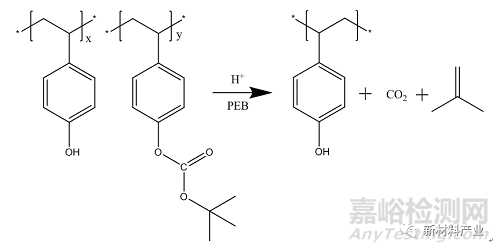

其作用机理是光致产酸剂吸收光生成酸,酸催化成膜树脂发生脱保护反应,实现树脂由不溶于显影液向溶于显影液的转变,即通过曝光与烘烤改变光刻胶显影液中的溶解速度。这一过程中,酸作为催化剂,不会被消耗,因此可以将光的信号放大为化学信号,这也是这一类光刻胶称为化学放大型光刻胶的原因(如图6)。

图6 化学放大型光刻胶反应机理

3.下一代光刻技术展望

随着集成电路芯片设计尺寸的不断减小,光学光刻(Optical Lithography)越来越接近其物理分辨的极限,尽管通过193 nm浸没式(193 nm immersion)、双重曝光(double exposure)、双重图形(如Space Aligned Double Patterning,SADP)等技术可以将193 nm曝光延续到10 nm工艺节点,但工艺复杂度及成本越来越高。近年来有研究人员提出了下一代光刻技术(Next Generation Lithography,NGL)的概念,其中较为常见的技术包括纳米压印、大分子自组装、多电子束光刻及极紫外光刻。在这些技术中较为主流的是大分子自组装和极紫外光刻,下面将分析一下这2种技术的优缺点及其对材料的挑战。

(1)大分子自组装

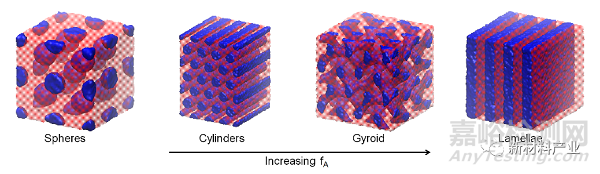

大分子自组装(Directly Self Assembly,DSA)材料利用嵌段共聚物两嵌段间的化学上的不相容性,在一定条件下发生微相分离,形成分子尺度的有序排列(图7)。定向自组装,则是在有外因诱导的条件下使嵌段共聚物沿设计的图形实现规则的排列。大分子自组装将传统光刻材料的分辨率作为本征特性设计到了高分子内部,不需要复杂的光学系统即可达到纳米级别的相分离,再辅以一定的外部诱因即可形成集成电路所需的图形。这种技术具有工艺简单、成本低等优点,目前已由实验室阶段进入了中试线测试阶段。

图7 大分子自组装示意图

对于大分子自组装而言,最主要的参数是χN,其中χ为Flory-Huggins参数,表征了2嵌段间的相容性;N是嵌段共聚物的聚合度,聚合度越小,发生微相分离的尺寸越小,对应的光刻图形越小。根据Leibler的计算,χN要大于10.5才能够发生相分离,因此为了实现小尺寸的相分离,需要嵌段共聚物有较大的χ,因此对嵌段共聚物的研究主要集中在高χ材料的设计与合成上[6],笔者所在公司设计合成的聚(对叔丁基苯乙烯)-b-聚(甲基丙烯酸羟乙酯)(PtBS-b-PHEMA)具有较高的χ值,在退火后可以形成尺寸为9.96 nm的柱状相及15.46 nm的层状相,分别对应尺寸为5 nm的孔洞结构和8 nm的线条结构。

尽管在实验室及中试线上取得了一定的进展,大分子自组装材料在应用于集成电路制造还面临诸多挑战:

①分子尺寸缺陷的控制,由于DSA工艺的分辨率主要由高分子材料决定,高分子材料相分离的程度会影响到最终光刻图形的缺陷;此外DSA工艺的缺陷不只存在于嵌段共聚物的表面,还有可能存在于嵌段共聚物的内部,这给分析测试带来了更大的挑战。

②嵌段共聚物的批量合成及质量控制,为了减小缺陷,嵌段共聚物的分子量分布需要控制的非常窄,一般在1.05以下,通常采用阴离子聚合方式,这一方式工艺复杂、成本高;如何实现嵌段共聚物的批量及稳定合成是制约其应用的主要挑战。

③模拟计算模型的开发,传统的光学光刻中模拟计算较为成熟,大量运用于掩膜版的设计与优化,工艺制程的分析与优化,可以有效的提高工艺设计及开发的效率;对于DSA工艺,机理与光学光刻完全不同,需要开发全新的模拟计算模型。

(2)极紫外光刻(EUV)

极紫外光刻是利用波长为13.5nm的极紫外光进行曝光的一种方式,由于波长短,这一曝光方式具有优异的分辨率。目前三星集团及台湾积体电路制造股份有限公司都已宣布将在其最新一代工艺节点的量产产品在引入EUV光刻技术。

随着线宽的不断减小,EUV光刻胶必面临RLS [resolution, line edge roughness (LER) and sensitivity]的挑战,即在光刻胶的分辨率、LER和光敏性3者之间只能实现2个参数的最优化,随着线宽的不断减小,LER对图形的影响越来越大[9]。减小LER可以从以下4个方面入手:一是增加碱性添加剂;二是在树脂上通过化学键连接PAG;三是分子玻璃光刻胶(Molecular resist);四是基于金属氧化物的光刻胶;此外还有通过对图形的后处理来减小LER的方法,如Corey R. Struck等人报告了用电子束处理显影后的图形,将LER从7nm降到了4nm。上前述的4个方法中,增加碱性添加剂主要是为了控制酸的扩散,但是增加碱性添加剂后需要更大的曝光能量,也就是损失了光刻胶的光敏性。将PAG键合到树脂上,可以实现对酸扩散的精确控制,但是大部分的研究只是将阳离子固定在树脂上,曝光后生成的酸是游离的,这样并没有太大的作用,而将阴离子固定在树脂上,制备过程比较困难。第3种和第4种方案,也就是分子光刻胶的研究与金属氧化物光刻胶是比较有前景的EUV光刻胶技术。

Georgia Tech的Clifford Henderson带领的研究小组在这一方面进行了大量的工作,从化学基础的研究,到材料的合成和光刻胶的应用测试进行了一系列的研究,他们提出的单一组分光刻胶可以有效地减小LER[12]。他们还研究了以阳离子聚合为基础的负性分子光刻胶体系,这种光刻胶只有优异的机械性能、良好的环境稳定性、酸扩散可控性强及没有Outgas问题。

中国科学院化学研究所的杨国强老师课题组设计开发了一系列新型的分子玻璃光刻胶,并在上海光源与瑞士光源进行了一系列的测试,结果表明这一体系的EUV光刻胶具有感光速度快(12.18mJ/cm2)、分辨率率(23.1nm)及LER(1.7nm)小等优点[13];此外,该课题组还设计开发了EUV光刻胶产体测试设备,对新型的EUV光刻胶进行了产气研究,结果表明该体系具有较低的产体量。

除了RLS trade off之外,EUV光刻与传统光刻的区别主要有以下3个方面,而这3个方面的区别也对EUV光刻胶提出了新的挑战:

①波长为13.5nm的EUV光源是一种软x射线,所有物质都会吸收软x射线,因此EUV曝光装置需要在高真空下进行。高真空下的光刻需要光刻胶在曝光过程中没有气体释放(outgassing)出来,因此在光刻胶的测试过程中要特别注意光刻胶的产气,选择合适的保护基团及添加剂来控制EUV光刻胶在曝光过程中气体的释放。

②根据普朗克关系式(E=hv),波长越短,单个光子所带的能量越大,因此在相同的曝光能量下EUV光源所含的光子数约是193nm光刻的光子数的1/14。另一方面,由于EUV光源的特殊性,很难制备出高能量的光源,这意味着EUV光刻胶所能用的光子数非常少,需要EUV光刻胶有较高的光敏性。

③由于EUV光源与所有物质都有反应,且单个光子的能量大,EUV光刻胶的作用机理也不同于传统光刻中只有感光组分与光反生反应,而是光刻胶中的所有物质都会与EUV光发生反应,大部分反应会生成二次电子,二次电子会进一步引发感光材料的光化学反应。因此EUV光刻胶的感光机理,不只是与光子的反应,还必须考虑与电子的反应。

三、结语

在摩尔定律的推动下,设备、工艺与材料共同作用将集成电路芯片的集成度不断提高,集成电路制造也进入了7nm工艺节点。在这一过程中,光刻胶作为关键原材料,起到了至关重要的作用,光刻胶材料的发展也从最初的环化橡胶体系、到酚醛树脂体系、再到聚对羟基苯乙烯体系及丙烯酸共聚物体系,分辨率不断提高,材料对工艺的推动作用越来越明显。对于10nm及以下的先进工艺制程中,新材料、新工艺不断涌现,材料与工艺将协同发展,将集成电路制造不断向前推进。

文/李冰 马洁 刁翠梅 孙嘉 李海波

北京科华微电子材料有限公司

来源:新材料产业