您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-06-24 11:30

风电机组上齿轮失效分析举例

1、高速齿轴表面凹坑形成原因分析(热处理工艺不当导致喷丸时局部剥落)

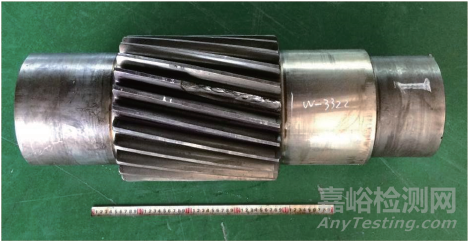

某风电机组上的高速齿轴材料为18CrNiMo7-6钢,总长度为840mm,齿部分长度为140mm,齿顶圆直径为180mm,模数为5mm。热处理时一炉处理12件,发现有两件在喷丸后齿面出现凹坑。凹坑大多位于齿顶部位,且较浅,有些已连成一体,见图1。

图1 齿表面凹坑的宏观形貌

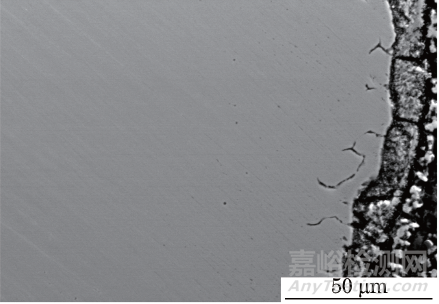

图2 齿轴表面的晶间氧化情况

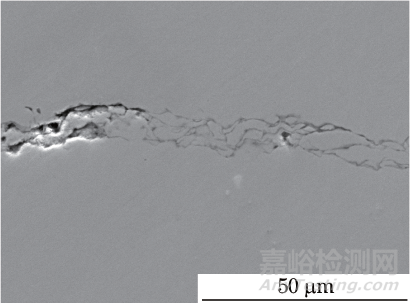

理化检验结果表明,该失效的齿轴各项指标均满足技术要求,但表面存在晶间氧化现象,见图2。晶间氧化导致晶粒间结合力降低,有的甚至彼此分离,在喷丸过程中表面因承受较大切向应力而造成局部脱落,形成凹坑。

2、内齿圈开裂原因分析(热处理工艺不当导致淬火开裂和延迟性开裂)

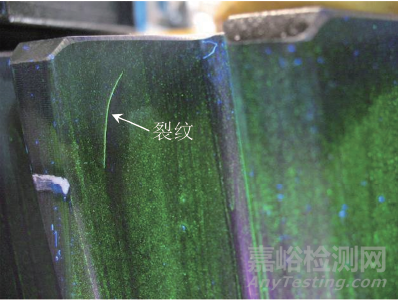

某风电机组上的内齿圈材料为42CrMoA钢,为模铸钢锭、环锻,该零件经中频沿齿沟感应淬火和回火后磁粉探伤,或在磨削加工后进行磁粉探伤时发现裂纹,裂纹多出现在靠齿圈端面的齿表面,以出口位置居多,中间部位也发现裂纹,见图3。

图3 齿圈裂纹的宏观形貌

该零件的加工工序为:粗车→粗铣齿→调质→半粗车→精铣齿→倒角→感应淬火→喷丸→精车→镗→磨齿。感应淬火时从下端面进口端沿齿槽连续扫描至上端面出口端,采取边加热边喷淬火液的冷却方式。淬火温度大约为860℃,回火温度为220℃。

探伤发现裂纹的时间段为:①感应淬火后磨齿前发现开裂(少数);②感应淬火及磨齿后发现开裂(多数),其中一件在感应淬火前磁粉探伤未发现裂纹,磨齿后发现裂纹;③感应淬火及磨齿后探伤入库,复查时发现一件开裂。

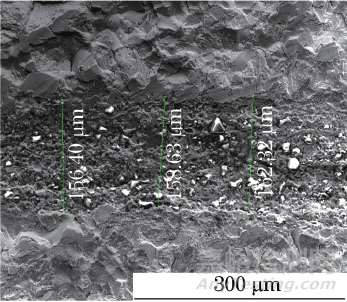

理化检验结果表明,齿端部和齿中部的裂纹开口处侧面未见明显脱碳特征,裂纹较直,均位于淬硬层内,具有淬火开裂特征;裂纹纵深扩展方向大多数和带状偏析方向一致,说明开裂和带状组织偏析有一定的关系;齿表面未见明显的磨削变质层,说明淬火后的磨削工艺正常。

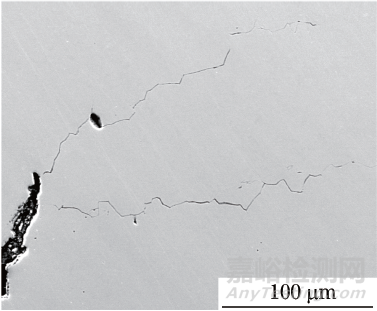

齿圈齿面的感应淬火会导致齿面在短时间内产生较大的热处理残余内应力。42CrMo钢属于合金结构钢,其碳含量和铬含量均较高,淬透性较好,一般采用油冷却工艺,淬火时若采用水冷却可造成工件热处理应力大幅度提高,容易引起淬火裂纹。实际检测结果显示组织偏析区域亮区的硬度略高于暗区的硬度,这会增加淬火冷却时的应力集中程度,更容易产生淬火开裂。齿圈端部呈弧形的裂纹尖端“存在较细的、不连续的呈沿晶特征的微裂纹”为延迟性裂纹,见图4,该延迟性裂纹与热处理残余内应力、淬火裂纹尖端的应力集中以及氢元素有关。淬火后进行适时除氢和消除残余内应力可以减少延迟性裂纹的产生。

图4 齿圈端部裂纹的剖面形貌

3、输出齿轮轴内部缺陷分析(原材料缺陷导致不良品)

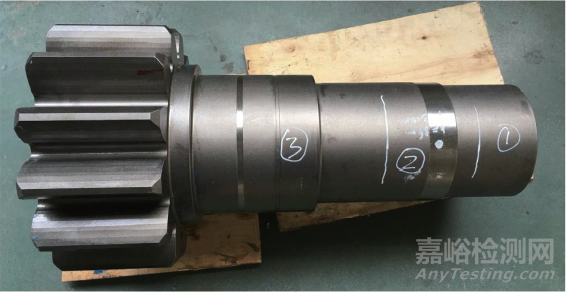

某风电机组上的输出齿轮轴材料为18CrNiMo7-6钢,最终热处理后在精加工期间,超声波探伤时发现内部有缺陷显示,缺陷显示部位如图5中的标识所示。

图5 输出齿轮轴的宏观形貌

图6 齿轮轴内部的缺陷形貌

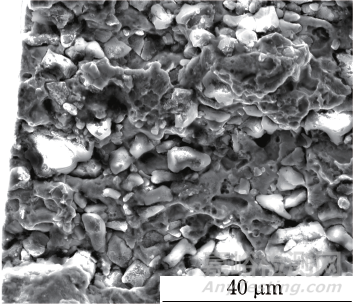

通过无损检测确定了缺陷位置,然后切取缺陷部位,采用磨抛的方法观察到了缺陷显示,见图6。经测量得到缺陷轴向长度大于3mm,宽度为0.93~0.85mm。经EDS能谱分析,缺陷区域的颗粒状异物主要化学成分(质量分数)为2.20%Cr,1.00%Mn,96.77%Fe,和基体的主要化学成分相似;颗粒状异物之间的区域能谱分析结果为1.02%C,1.86%O,1.30%Ca,2.05%Cr,92.25%Fe,1.52%Ni,除基体元素外,存在较低含量的碳、氧、钙,分析认为这些元素是磨抛光过程中缺陷间隙受污染所致。金相检验发现缺陷区域的碎块和基体的显微组织相同,说明这些碎块材料和基体相似,是铸造疏松经锻打后形成的。

4、输出齿轮轴开裂原因分析(原材料缺陷导致延迟性开裂)

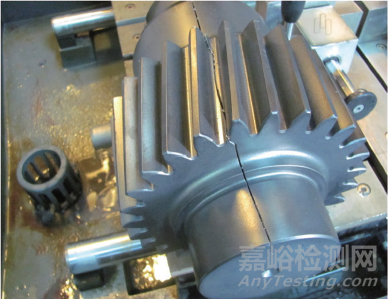

某风电机组上的输出齿轮轴材料为18CrNiMo7-6钢,在热处理、喷丸和加工后发现有6件开裂(精车前发现2件,精车后发现3件,另一件在精磨后开裂),裂纹形态基本相同,均呈纵向开裂。该输出齿轮轴加工制造过程为:锻造→粗车→探伤→滚齿→渗碳→淬回火→喷丸→精车→精磨。

根据理化检验结果可知,开裂的输出齿轮轴的化学成分、渗碳层深度和表面硬度等均符合技术要求;断裂源处、断口处的显微组织和远离断口的基体处的显微组织一致,均为回火马氏体,未见明显增、脱碳和其他异常现象;根据宏观开裂面断口分析和SEM形貌分析可知,开裂源位于距离表面25.58mm处,为内裂;开裂源处存在一条3.73mm(长)×(0.16~0.17)mm(宽)的呈轴向密集分布的颗粒状物质,见图7,缺陷区域进一步放大后夹杂物的形貌见图8,经EDS能谱分析结果显示为氧化铝类夹杂物。

图7 呈带状分布的密集夹杂物

图8 颗粒状夹杂物的形貌

零件淬火时由于较大的温度差和显微组织变化,会产生较大的热处理残余内应力。淬火后的回火处理可消除一部分热处理残余内应力,但消除的程度主要取决于回火温度。研究表明:400℃回火的钢中仍然存在约50%的残余应力,500℃回火后还存在约20%的残余应力,低温回火通常不能完全去除材料中的残余应力。该齿轮轴渗碳热处理后为低温回火(200℃),会存在较大的残余内应力。材料内部呈条带状轴向分布的聚集夹杂物破坏了材料的连续性,等同于一条微裂纹,存在较大的应力集中,在较大的残余内应力作用下会产生开裂,或者协同材料内部氢的作用而发生氢致延迟性开裂。

图9 发生周向开裂的齿轮

图10 发生轴向开裂的齿轴

类似的开裂失效形式在其他机组的齿轮上也有发现,如图9和图10所示。

5、中间齿轮轴开裂分析(原材料缺陷导致疲劳断裂)

某风电机组上的中间齿轮轴材料为18CrNiMo7-6钢,齿部采用了渗碳处理,使用状态为淬火+低温回火态。该齿轮轴装机并网时间为2014年9月3日,发现断齿失效的时间为2016年2月15日,运行时间为530d(天)。经事故调查,该类型的齿轮轴发生断齿失效的事故有数起,同批次的仅此一起,运行过程中齿轮轴为单向转动。失效的齿轮轴宏观形貌见图11,图12所示为从齿轴上断裂的部分齿。

图11 断齿失效的齿轮轴

图12 齿轮轴断裂的齿面

宏观观察结果发现,断裂的齿轮轴上仅有一个断齿,其余齿均比较完整,所有齿面均未见明显的变形或损伤。断口整体上比较平坦、细腻,可见贝壳纹,具有疲劳断裂的宏观特征。将断裂的两部分进行拼接,靠近齿根部位吻合良好,靠近节圆处匹配性较差,存在材料缺失,该部位的齿面上存在挤压痕迹,说明该齿面为受力面。发生断齿后,连在齿轴上的断齿受到配合齿的多次撞击,断口边缘部分发生了二次断裂,导致部分材料缺失和匹配性变差。

理化检验结果表明,18CrNiMo7-6钢制齿轮轴的化学成分符合技术要求,齿轮轴的纵向低倍组织和横向低倍组织均未见异常。非金属夹杂物评级结果为A0.5,B0,C0,D0.5,奥氏体晶粒度级别为9~9.5级。

断裂面高倍SEM形貌可见疲劳辉纹和大致平行的二次裂纹,可见该断齿性质为疲劳断裂;根据断齿部分剖面金相试样上靠近断裂面的次生裂纹特征判断,疲劳起源于齿的内部,向节圆部位的齿面和齿根处扩展;在断口剖面试样上观察到尺寸较大的异物,经EDS能谱分析,其主要成分为铝和氧。

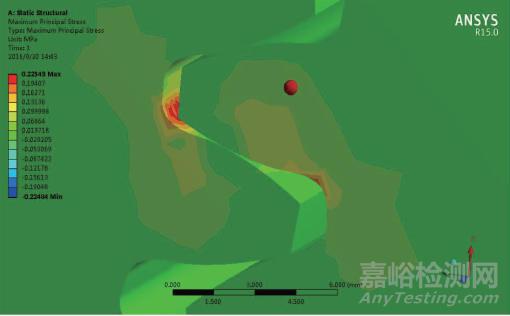

对齿轮服役过程中的受力情况进行有限元模拟,参见上图,正常情况下齿根部位受到的拉应力最大,传递力矩的节圆面处承受压应力,可见正常情况下,断裂应该从齿根开始。但实际断裂却起源于齿的内部,和理论分析结果不一致,说明齿的内部存在异常现象。金相检验发现,在近齿面处检测到较大尺寸的非金属夹渣是冶炼过程中进入钢液中的外来物,为原材料缺陷,其对基体具有分割作用,同时也形成明显的应力集中,在齿轮较长时间的服役当中,充当了裂纹源,发生了疲劳断裂。

图13 齿轮箱损毁情况

图14 断齿面的形貌

图13是一个失效的风能机组齿轮箱,行星轮和内齿圈的大部分齿已经遭到破坏,大量的碎屑堆积在内齿圈端面。经过进一步失效分析判断,该事故的起因也是由于聚集分布的非金属夹杂物所致,首先导致行星轮个别断齿,见图14。断齿后运动平稳性变差,由于齿圈、行星轮、太阳轮三者相互啮合、互相牵制、互相影响,结果酿成齿轮箱严重损毁的较大事故。

齿轮失效的预防措施

根据齿轮(齿轴)经常失效的模式及其失效原因,可采用以下措施预防风能发电机组上的齿轮(齿轴)的早期失效。

(1)严格控制齿轮用钢的冶金质量,重要的齿轮宜选择模锻件。

(2)合理选择齿轮用材料,对于关键重要部位的齿轮不但要考虑齿轮轮齿的强度、硬度,还要考虑心部的强度、硬度。

(3)优化齿轮的热处理工艺,保证热处理质量。

(4)提高齿轮齿面之间的配合精度,必要时可进行多次“跑合”进行预磨。

(5)保证充足润滑,防止润滑油温度过高或受到污染。

(6)定期对齿轮进行维护保养,防止齿轮运行过程产生振动。

(7)防止过载。

小结

齿轮的失效除材料和工艺因素外,还与腐蚀性环境、粉尘或颗粒状异物、润滑油的供给量、润滑油的温度和油中腐蚀性元素的含量、齿轮的配合精度以及是否过载等有关。齿轮的失效包含了断裂、腐蚀、磨损、变形这4种机械零部件的基本失效形式。

风能发电机组上使用的齿轮(齿轴)一般都有壳体保护,不太容易遭受环境中颗粒状异物造成的异常磨损。在机组运行正常的情况下,齿面始终有一层油膜保护,加上持续的彼此接触和滑动,也不容易产生腐蚀。

18CrNiMo7-6钢是风电机组上齿轮使用最多的材料。通过对该材料制造的大量齿轮的失效分析得知,国产18CrNiMo7-6钢制造的齿轮(齿轴)早期失效的主要原因有:

①原材料中存在聚集分布的非金属夹杂物;

②铸造疏松在锻造过程中形成微裂纹类缺陷;

③带状组织严重,晶粒不均匀。

可见,原材料的冶金质量至关重要。

来源:Internet