您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-02-12 16:02

可靠性工作是围绕故障开展的,对故障的分析与纠正是重中之重。在军品研制过程中,如何开展与故障相关的工作呢?本文重点介绍关于故障分析与纠正的相关知识,首先了解一下FRACAS。

发展历史

FRACAS(故障报告、分析和纠正措施,Failure Report Analysis and Corrective Action System,缩写为FRACAS),是通过报告产品的故障,分析故障原因,制定和实施有效的纠正措施,以防止故障的再现,同时把故障根本原因和纠正措施信息反馈到设计过程中,改善和促进产品的可靠性增长。

1980年颁布的美军标MIL-STD-785B 《系统和设备研制生产的可靠性大纲》要求军用系统承包商建立FRACAS,以有效地开展、监督和控制研制过程中的故障报告、分析和纠正活动。为使这一工作更加规范化,1985年美国国防部又颁发了军用标准MIL—STD.2155(AS)《失效报告、分析和纠正措施系统》,对故障报告、分析和纠正活动规定了统一的要求和准则。

我国早在1986年由原国防科工委颁布的《军工产品质量管理条例》中,就提出了承制单位应当制定质量、可靠性信息的收集、传递、处理、贮存和使用的管理办法,并同使用单位建立质量信息反馈网络、故障报告制度和采取纠正措施制度。之后,为满足在我国军工领域推行可靠性工程的需要,参照美军标先后于1988年颁布了国军标GJB450《装备研制和生产的可靠性通用大纲》,1990年颁布了GJB841《故障报告、分析和纠正措施系统》,明确要求承制单位在军工产品的研制和生产阶段建立FRACAS,并规定了该系统建立及运行的程序、方法和要求。后来又发布了GJB450A。

有效运行故障报告、分析和纠正措施系统是产品实施可靠性增长的重要途径,产品FRACAS的工作任务是,针对产品在研制、试验、生产、使用中出现的故障,按规定进行记录和报告,进行工程分析和统计分析,弄清故障机理,查明故障原因,实施纠正措施,防止故障再现。一般应按以下工作程序和要求开展工作。

FRACAS程序方法和要求

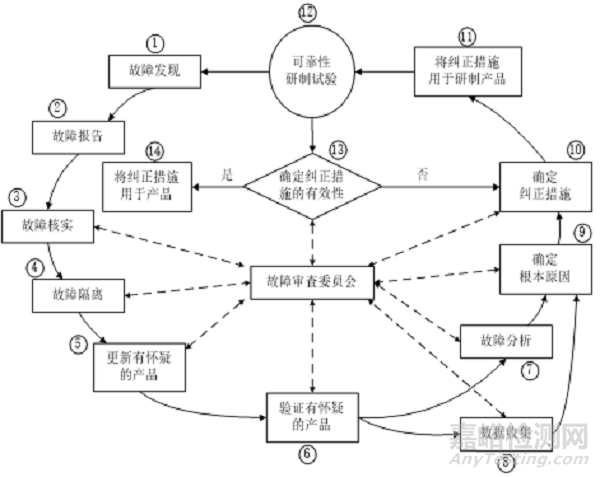

FRACAS的运行应包括故障报告、故障分析和纠正措施等三大过程。一般故障报告过程包括了图1中的⑴~⑹步骤;故障分析过程包括图1中的⑺~⑼步骤;纠正措施过程则包括图1中的⑽~⒁步骤。三者组成了故障“闭环归零”的完整程序。

本文重点介绍故障分析与纠正相关方法与技术要求。

图1 FRACAS一般工作流程

1 故障分析

1.1 目的

故障分析是由故障现象及影响后果去查明故障的原因和故障机理的过程,追查故障原因,应一直查出根本原因,并能构造出反映故障因果逻辑关系的故障链,确定造成故障的责任方。对于特别重大故障应成立故障分析工作组,负责故障的调查、分析工作,给出分析结论,提出改进措施的建议,并完成故障分析报告。

1.2 故障分析程序、方法和要求

1.2.1 故障分析程序

故障分析程序如下:

a) 检查或观测故障件;

b) 分析有关产品及其故障情况的资料,如产品设计、工艺资料,试验程序,故障模式、影响及危害性分析(FMECA)或故障模式及影响分析(FMEA)报告和故障报告等;

c) 分析故障产品的全部工作历程和故障历史;

d) 分析测试、试验设备,测试方法、操作环境条件及人为因素等外部因素是否含有导致故障发生的原因;

e) 提出故障原因和故障机理的假设,并用试验或理论分析的方法进行验证;

f) 根据试验或理论分析的结果,提出分析结论性意见和纠正措施的建议,并编写故障分析报告;

g) 整理或汇编各种资料(含工作记录及试验数据等),并及时归档。

1.2.2 故障分析方法

故障分析一般可采用以下方法:

a) 工程分析方法:根据工作原理和工程经验,对故障产生的原因和机理进行分析,可以通过理论分析计算、故障模拟试验或对故障件进行分解等方法,应充分利用FMECA或FMEA分析结果提供的信息,运用故障树分析(FTA)等方法来帮助查明故障模式和原因之间的逻辑关系;

b) 故障机理分析方法:利用观察、测试、理化分析、解剖、X光检查、扫描电子显微镜观测等方法,研究物理结构、工艺过程可能产生的缺陷,分析导致这种缺陷的机理和过程。该方法主要适用于元器件、零部件和材料等硬件产品;

c) 统计分析方法:通过对故障产品累计工作时间、发生故障次数、相似产品出现的次数或概率,进行系统的整理和统计分析。

1.2.3 故障分析的要求

故障分析的要求:

a) 判明故障性质、原因及责任

无论采用上述哪种故障分析方法,其分析的结果都应能判明以下问题:

1) 该故障是关联故障或非关联故障,以便估计产品在未来使用环境中是否还会发生类似的故障;

2) 该故障是责任故障或非责任故障,以便在评估产品可靠性时考虑是否记入该故障,同时也利于分清故障产品是故障源还是受害者;

3) 确定引起故障的责任方面,是设计、工艺、制造的原因,还是元器件、原材料、外购件的缺陷;是设备的问题还是人为操作的错误,或是其他未查明的原因等;

4) 该故障是初次发现或类似产品中早已出现过的故障;

5) 该故障是系统性问题引起的,还是偶然性问题引起的。如果是偶然性故障,它出现的概率是多少?是否需要纠正。

b) 编写故障分析报告

故障分析报告是对整个故障分析过程的总结,是确定故障和实施纠正措施的依据,故应按规定的程序进行会签和审批。

1) 一般故障:对一般故障的分析和拟采取纠正措施的建议;

2) 重大故障:重要或重大故障应由相关职能部门或故障分析工作组完成故障分析报告,对其分析结论应由有关方面组织评审,确认后方可提出纠正措施的建议。

c)重大故障分析报告一般包括以下内容

1) 对产品工作的历史和对故障件的故障现象、特征的描述;

2) 故障调查和分析过程;

3) 故障原因和机理的分析、论证;

4) 建议的纠正措施和需说明的问题和建议等。

2 纠正措施

2.1 纠正措施的制定

根据故障分析结果,针对故障影响因素和主要原因,制定相应的纠正措施,并应分析纠正措施实施的可行性,分析是否会带来新的故障模式或其他负面影响。在对重大故障提出的纠正措施正式批准前,应组织有关专家和部门的代表对纠正措施进行评审,经故障审查委员会批准后实施,以确保纠正措施的有效性、可行性,并与其他相关部分接口相协调。

2.2 纠正措施的程序

2.2.1 分发实施文件

根据故障分析情况,相应专业职能部门应按照FRB(faultreferendary bureau,故障审查委员会)的意见或评审结论分发不同的实施文件。实施文件一般包括:

a) 纠正措施指令:对重大问题实施纠正措施(包括针对重大质量问题所进行的工程研制中的设计改进、工艺改进、材料更改、试验改进,质量控制和制造急需的器材供应和改装排故等),由FRB办事机构编发纠正措施指令,报请FRB主任批准,发至有关职能部门贯彻实施;

b) 纠正措施通告:对协调关系复杂的问题或涉及面较广的问题,由FRB办事机构编发通告,报请FRB主任批准,发至有关部门贯彻实施;

c) 纠正措施通知单:涉及部门较少或是急需纠正时,由FRB办事机构编发通知单,报请FRB主任或副主任批准,然后发至有关部门实施。

2.2.2 故障纠正措施的报告

故障责任单位的有关部门在进行故障分析和制定纠正措施后,应及时按规定的要求,完整、规范、准确的填写纠正措施实施报告表;在特殊情况下,如查不出故障原因或不能采取纠正措施,应在纠正措施表中说明原因,作为遗留问题备查;对于早期使用中发生的偶然性非重大故障或质量问题可暂不填写此表。

2.2.3 纠正措施的实施

经批准的纠正措施应及时落实到相应的设计、工艺、生产、试验等过程中,并通过管理和技术工作系统完成相应的文件和产品的更改。

对于与故障有关联的其他可疑产品,应进行必要的分析或试验,证明其可靠性并未降低,寿命未受损。

FRB办事机构负责跟踪、检查纠正措施的落实情况。

2.2.4 纠正措施效果的验证

对于已采取纠正措施的故障产品,有关部门应通过试验或试用等方法,验证纠正措施的有效性,如达不到预期的效果,则需进一步分析故障的原因或采取其他的纠正措施,直到故障得到彻底解决。最后将纠正措施纳入有关技术文件,并落实到所有产品上。发现有效性不能满足要求时,应纳入新一轮循环。

对于可能出现相同的故障模式的类似产品,应本着“举一反三”的原则,研究是否需要采取措施。

2.2.5 管理改进

通过分析产品的故障原因,还应进一步从管理上、质量管理体系上等多方面入手查找需要解决的问题,以进一步健全制度,改进质量管理体系,促进产品质量持续改进和可靠性的不断提高。

来源:可靠性知识