您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2019-06-14 11:22

表面粗糙度是评价加工表面特征的重要技术指标之一,特别是微纳米、亚纳米级表面的出现,更引起人们对超光滑表面粗糙度测量方法的关注。

表面粗糙度不仅直接影响机械零件的耐磨性、耐腐蚀性、抗疲劳能力、密封性能以及外表镀层和美观等,而且还对机械设备的装配质量、配合性质、工作性能、使用寿命、动力消耗、振动及噪声等也有很大影响。

一、国内外表面粗糙度及标准研究发展概况

1929年,德国人施马尔兹(GSchmalz)第一次对表面微观不平度进行了定量的评价,提出了对表面粗糙度微观测试的定量标准。同年,苏联科学院院士林尼克还发明了用于测量零件表面粗糙度的光切显微镜。1936年艾博特(E.J.Abbott)研制了第一台车间用表面粗糙度的仪器,这种仪器用测量距离轮廓峰顶的深度与支撑面积比的关系曲线,即艾博特曲线来表征表面粗糙度。1940年,英国成功研制出了泰勒雪夫(Talysurf)触针式表面粗糙度测量仪。1951年,联邦德国澳普托(Oputon)厂生产出表面粗糙度的干涉显微镜。1975年Taylor-Hobson公司研制提出的表面粗糙度轮廓测试仪,首次采用了现代计算机作为数据处理工具,对各个测试的分析与评定得出表面粗糙度测试结果。

随着科学技术特别是机械制造工业的迅速发展,工业发达的国家更加重视表面质量和零件功能之间关系以及对表面质量的微观几何方面参数的理论研究,并开始了标准的制订及修改工作。

1931年10月,德国颁布了世界上第一个表面粗糙度标准DIN140。该标准首先规定∽为不加工表面符号,▽、▽▽、▽▽▽为加工表面的粗糙度符号。但该标准没有规定相当的参数和数值。因此,不同等级的粗糙度符号所代表的零件加工表面光滑程度只能靠目测来判断。1940年,美国制订出粗糙度标准,此后平均每八九年修订一次。1945年,苏联标准ГОСТ2789-45《表面光洁度、表面微观几何形状、分级和表示法》采用了中线制,参数仅用了轮廓的均方根偏差,并分为14级。1950年,英国标准BS1134-1950《表面结构的评定》也采用中线制,只用轮廓的算术平均值一个参数。1952年,联邦德国同时发布了DIN4760和DIN4762两个标准,其内容涉及到表面粗糙度的参数、术语以及标注方法等。1966年,国际标准化组织“表面特性及其计量”技术委员会ISO正式提出《ISO/R468-1966表面粗糙度》国际推荐标准。该标准颁布后,一方面有很多国家据此修改或制订了本国标准,并都采用“表面粗糙度”这一术语,从而使各国标准基本上趋于一致。另一方面,又陆续制订出一系列有关表面粗糙度的测量仪器及比较样块等标准。2000年,ISO颁布了最新标准《ISO4287 表面结构的术语、定义及参数》。

1956年,原第一机械工业部参照苏联标准ГОСТ2789-51,制订出我国最早的表面光洁度标准:机50-56《表面光洁度等级及代号》。1959年,我国发布了第一个机械制图国家标准GB131-59《机械制图—表面光洁状况、镀涂和热处理的代(符)号及标注》,并于1968年正式发布了我国第一个表面光洁度国家标准GB1031-68《表面光洁度》。1974年又颁布了GB131-74机械制图国家标准,代替GB131-59。1982年国家标准局及机械工业部下达了修订表面光洁度标准的计划,修订了表面光洁度标准,并将“表面光洁度”改为国际通用的“表面粗糙度”。1983年由国家标准局批准发布了以下三个新的国家标准:GB3505-83《表面粗糙度术语表面及其参数》;GB1031-83《表面粗糙度参数及其数值》,代替GB1031-68;GB131-83《机械制图表面粗糙度代号及其注法》,代替GB131-74。1985年,国家标准局又发布了有关粗糙度测量仪器与样块等方面的4项标准。即:GB6060.1-85《表面粗糙度比较样块铸造表面》;GB6060.2-85《表面粗糙度比较样块磨、车、幢、铣、插及刨加工表面》;GB6061-85《轮廓法测量表面粗糙度的仪器术语》;GB6062-85《轮廓法触针式表面粗糙度测量仪轮廓记录仪及中线制轮廓计》。

以下是关于表面结构的部分最新标准:

GB/T 131-2006《技术产品文件中表面结构的表示法》

GB/T 1031-2009《表面结构轮廓法表面粗糙度参数及其数值》

GB/T 3505-2009《表面结构轮廓法术语、定义及表面结构参数》

GB/T 6062-2009《表面结构轮廓法接触(触针式)仪器的标称特性》

GB/T 7220-2004《表面结构轮廓法表面粗糙度术语参数测量》

GB/T 10610-2009《表面结构轮廓法评定表面结构的规则和方法》

GB/T 6060.1-1997 《表面粗糙度比较样块铸造表面》

GB/T 6060.2-2006《表面粗糙度比较样块磨、车、幢、铣、插及刨加工表面》

GB/T 6060.3-2008 《表面粗糙度比较样块第3部分:电火花、抛(喷)丸、喷砂、研磨、锉、抛光加工表面》

二、表面粗糙度评定参数

在选择表面粗糙度参数时,应能充分合理地反映表面微观几何形状的真实情况。对大多数表面来说,一般只给出高度特征评定参数。表面粗糙度参数应从高度特征参数Ra、Rz、Ry中选取。评定参数Ra较能客观反映表面微观几何形状特征,而且所用测量仪器(轮廓仪)的测量方法比较简单,能连续测量,测量效率高。对于光滑表面和半光滑表面,普遍采用Ra作为评定参数。评定参数Rz仅考虑5个峰顶和5个谷底的几个点,在反映微观几何形状特征方面不如Ra全面。同时若所取的峰谷不同,Rz值也不同。但Rz值易于在光学仪器上测得,且计算方便,因此使用较多。对于极光滑和粗糙的表面,采用Rz作为评定参数。在幅度参数(峰和谷)常用的参数值范围内(Ra为0.25-6.3μm,Rz为0.1-25μm)优先选用Ra。评定参数Ry值反映的表面微观几何形状特征更不全面,但由于测量简便,同时也弥补了Ra、Rz不能测量极小面积的不足。因此Ry参数可以单独使用,也可以与Ra或Rz联用,以控制微观不平度谷深,从而控制表面微观裂纹。当被测表面很小,不宜采用Ra或Rz评定时,也常用参数Ry。

一般说来,Ra与Rz在理论上无任何固定关系。1962年我国曾对两者的对应关系进行过验证,得出Ra与Rz之间具有一定的近似换算关系。即:

在Ra≥2.5μm(相当于▽1~▽6)范围内,Rz=4Ra。

在Ra<2.5μm (相当于▽7~▽14)范围内,Rz=5Ra。

因此,在实际应用中,当被测轮廓表面比较均匀时,Rz大致为Ra的4~5倍。这种关系可供计算或要求不高时换算参考,但不作仲裁用。

三、表面粗糙度测量方法

对表面粗糙度的评价主要分为定性和定量两种评定方法。定性评定是将待测表面和已知表面粗糙度级别的标准样板相比较,通过目估或借助于显微镜以判别其级别。定量评定则是通过一定的测量方法和相应的仪器,测出待测表面的粗糙度数值。

1.粗糙度样板比较法

表面粗糙度样板是按各种加工方法做成的不同几何形状的一套标准表面样块,用来与被测的表面比较。以样块工作面的表面粗糙度为标准,凭触觉(如手感)或视觉(可借助放大镜、比较显微镜等)与待测工件表面进行比对,从而判断被检查表面的粗糙度是否满足要求。这是一种定性的检查方法。所选用的样块和被测零件的加工方法必须相同,并且样块的材料、形状、表面色泽等应尽可能与被测零件一致。根据被测表面加工痕迹的深浅来决定其表面粗糙度轮廓是否符合技术要求。若被测表面加工痕迹的深度相当于或小于样块加工痕迹的深度,则表示该被测表面粗糙度轮廓幅度参数Ra值不大于样块所标记的Ra值。

图1 粗糙度样板

触觉比较法适用于检测Ra值为0.63~10mm的外表面;目测法适用于检测Ra值2.5~80mm的表面;用5~10倍放大镜比较适用于检测Ra值0.32~2.5mm的表面;用比较显微镜适用于检测Ra值0.08~10mm的表面。

这种方法简单易行,工厂比较常用,尤其是车间检验中常用。一般只用于粗糙度评定参数值较大的情况下,其判断的准确性很大程度上取决于检验人员的经验,只能定性测量,无法得到定量值,当有争议时可用仪器进行测量。

2. 印模法测量

对于大型零件或零件内表面等(如深孔、盲孔、凹槽、内螺纹)不易直接测量的情况下可用印模法。印模表面的峰谷值总要比被测表面的峰谷值要小些,因而对此结果需加以修正。其修正系数值与所用材料等有关,应由实验来确定。

3.触针法测量

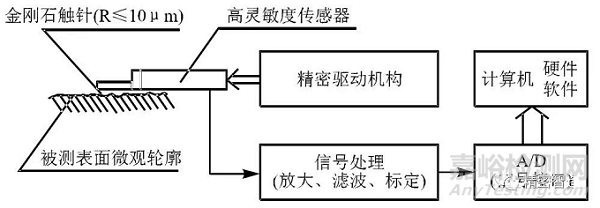

触针法又称针描法,它是一种接触式测量方法,是利用仪器的测针与被测表面相接触,并使测针沿其表面轻轻划过以测量表面粗糙度的一种测量法。

将一个很尖的触针垂直安置在被测表面上作横向移动,由于工作表面粗糙不平,因而触针将随着被测表面轮廓形状作垂直起伏运动。将这种微小位移通过电路转换成电信号并加以放大和运算处理,即可得到工件表面粗糙度参数值;也可通过记录器描绘出表面轮廓图形,再进行数据处理,进而得出表面粗糙度参数值。

图2 触针法测量原理

该方法适宜测量Ra值为0.025~12.5mm,Rz值为0.02~160μm范围内的表面粗糙度。触针法不能用于软质材料、现场高速在线场合,这是因为用针测量轮廓时,针尖必须给表面施加一定的压力,使触针易划破被测表面及测量速度低。因此,在测量高密表面、不允许有划伤软质表面及需要在线高速测量表面,触针法就显得力不从心了。另外,由于横向分辨率会受触针直径限制,不宜对超光滑表面的测量。

该类设备有英国TaylorScan 3D scanner三维轮廓仪、英国Form Talysurf PGI粗糙度仪、哈尔滨量具刃具集团有限责任公司生产的2205A型台式表面粗糙度测量仪等。

图3 Form Talysurf PGI 粗糙度仪

图4 2205A型台式表面粗糙度测量仪

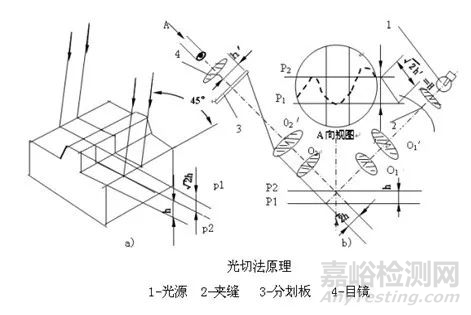

4.光切法测量

所谓光切法就是用一狭窄的扁平光束以一定的倾斜角照射到被测表面上,光束在被测表面上发生反射,将表面微观粗糙度用显微镜放大成像进行观测。测量仪器用光切显微镜,有JSG型和9J型。它可用于测量车、铣、刨及其他类似方法加工的金属外表面,还可观察木材、纸张、塑料、电镀层等表面。从目镜观察表面粗糙度轮廓图像,用测微装置测量Rz值,也可以通过测量描绘出的轮廓图像,再计算Ra值,因其方法较繁琐而不常用,适用于计量室测量表面粗糙度Rz为0.8~100μm(相当于Ra值为0.16~20μm)的平面和外圆柱表面。

图5 光切法原理

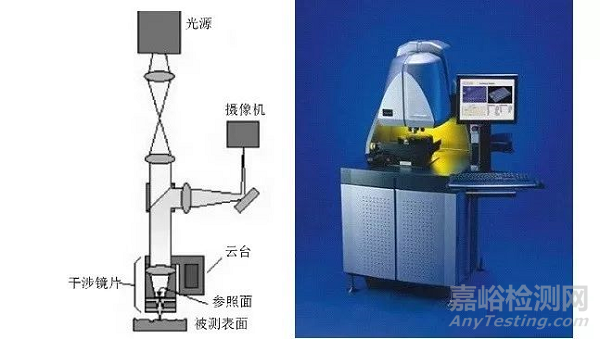

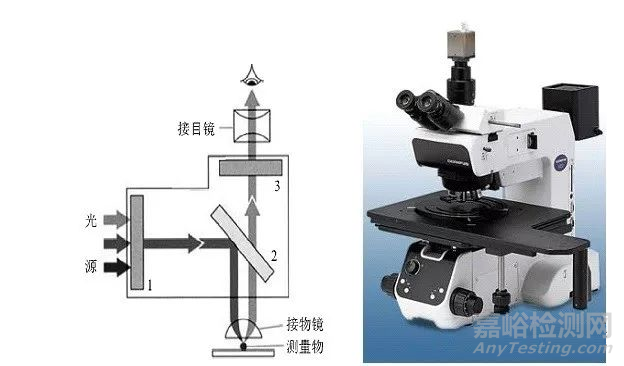

5.干涉法测量

干涉法是利用干涉显微镜测量表面粗糙度,联合运用干涉原理和显微放大原理。对测量面垂直高度方向的微观不平度通过光波干涉法进行放大测量,对表面粗糙度的水平参数通过显微放大系统测量。干涉显微镜具有表面信息直观和测量精度高等优点,而且一次就可测定一块面积。根据分光方案的不同,分光路干涉显微镜可分为Michelson,Mirau和Linik三种。

干涉法主要用于测量表面粗糙度的Ry和Rz参数,这种方法适宜测量Rz值为0.063~1.0μm(相当于Ra值为0.01~0.16μm)的平面、外圆柱面和球面。

该类设备有VEECO公司的NT1100三维轮廓仪、Olympus BX61 DIC显微镜等。

图6 VEECO公司NT1100三维轮廓仪

图7 Olympus BX61 DIC显微镜

6.散射法测量

散射法是采用光强对比来评价表面结构的一种方法。光源发射的光波通过光学系统平行或发散地入射到被测工件表面,被测件表面反射光波所反映的被测件表面形状的光学信息由与光学信息相关的各种形式的光电传感器和后处理电路予以处理。

对于表面粗糙度数值较小的表面,散射光能较弱,反射光能较强;反之,表面粗糙度数值较大的表面,散射光能较强,反射光能较弱。

基于光学散射原理的表面粗糙度检测方法,具有结构简单、体积小、易于集成产品、动态响应好、适于在线测量等优点。该方法的缺点是测量精度不高,用于超光滑表面粗糙度的测量还有待进一步改进。

这种方法适宜测量Ra值为0.012~2.0μm的平面、外圆柱面和球面、样块等。也可以用来测量零件表面划线、镀层等深度。

此类设备有OptoSurf公司的OS500型在线激光散斑粗糙度测量仪等。

图8 OS500型在线激光散斑粗糙度测量仪

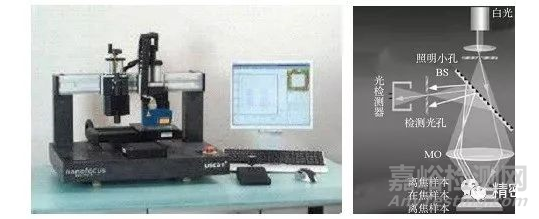

7.光学探针法

原理上类似机械探针式测量方法,探针改用聚焦光束取代金刚石针尖,表面轮廓高度的变化通过检测焦点误差来实现。目前采用的有激光三角法探针、光学临界角法探针、像散法探针、共焦扫描探针、基于光纤的光学针扫描法等。

光学探针式测量系统的测量范围比其他方法要大许多,它不仅能测量局部表面的粗糙度,还能精确测量1mm范围内的表面形状变化,以及检测表面的微小缺陷。

此类设备有Nanofocus-μScan光学扫描轮廓仪等。

图9 Nanofocus-μScan光学扫描轮廓仪

除了以上几种测量方法之外还有激光法(激光全息法、激光光斑法、激光散斑法)、气动法、电容法、热比较法、微波法、红外辐射法、电子显微镜法、光纤传感法、原子力法、X射线干涉技术等多种方法,还有基于计算机视觉的粗糙度测量方法等。

四、表面粗糙度测量技术的发展方向

随着科学技术的迅速发展,为超精密加工表面粗糙度的测量提供了更先进的测量手段,不仅使测量精度达到了纳米数量级,而且能够以相当高的分辨率探测加工表面原子和分子的微观形貌,得到真实的三维图像。目前,表面粗糙度测量技术主要是向提高系统横向分辨率、三维形貌测量和在线检测方向发展,基于计算机视觉技术的表面粗糙度非接触式检测方法受到越来越多的重视,对三维表面微观形貌的表征方法和评定参数的研究也越来越迫切。

来源:精密智造