您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2019-05-29 16:12

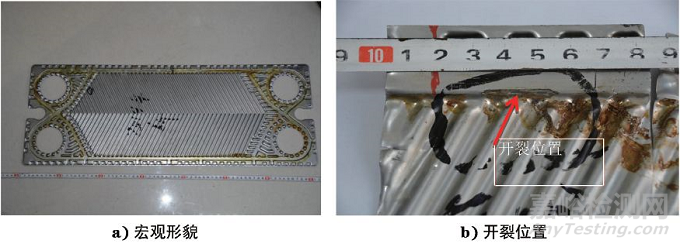

某公司生产的用于暖气冷热水交换的板式换热器板片为波纹式板片,如图1a)所示,可见波纹板上有4个角孔,供传热的两种液体通过。该波纹板材料为316L不锈钢,热侧介质为自来水,冷侧介质为硫酸钾和氯化铵溶液。设备入场试运行1d(天)后,放置1个月,再次使用时发现板片间存在串液现象,经检查135张板片有42张出现裂纹,且裂纹出现在密封垫圈与波纹之间的钢板处,如图1b)所示。

图1 波纹板宏观形貌及开裂位置

为查找波纹板开裂失效的原因,笔者对其进行了相应的检验与分析。

理化检验

化学成分分析

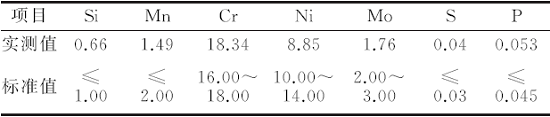

对存在裂纹的波纹板片进行化学成分分析,结果见表1。

表1 开裂波纹板的化学成分(质量分数)

可见波纹板片的镍、钼元素含量低于标准要求的下限值,而硫、磷元素含量略高于标准值,不符合GB/T 20878-2007«不锈钢和耐热钢牌号及化学成分»对316L不锈钢成分的要求。对热侧介质自来水成分进行分析发现,Cl-的含量为0.03~0.05mg·L-1,远高于技术要求的0.0025mg·L-1,pH值为8.72。

金相检验

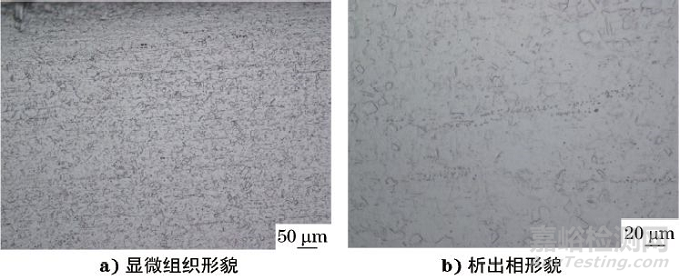

从有裂纹的波纹板片上取金相试样,磨抛后进行电解浸蚀,显微组织形貌如图2所示。

图2 开裂波纹板显微组织形貌

可见其显微组织为奥氏体+少量铁素体+析出相,奥氏体晶粒度为8.0级,如图2a)所示,析出相呈带状分布,如图2b)所示。

扫描电镜分析

取有裂纹的波纹板进行扫描电镜(SEM)分析,结果如图3所示。

图3 开裂波纹板SEM形貌

可见裂纹表面已被腐蚀产物及介质中的污垢覆盖,且存在腐蚀孔,如图3a)所示,可知该板片发生了孔腐蚀,腐蚀孔连接后形成裂纹。由图3b)可知,腐蚀孔边缘减薄明显,且边缘小裂纹尖端尖锐,裂纹扩展趋势明显。进一步放大腐蚀孔,可见下半部分靠近腐蚀孔边缘位置,晶粒清晰可见,如图3c)所示,且晶界已被腐蚀,如图3d)所示,而远离腐蚀孔处晶界腐蚀现象不明显。

分析与讨论

由上述理化检验结果可知,该板式换热器的开裂失效波纹板片的化学成分中镍、钼元素含量低于GB/T 20878-2007要求的下限值,硫、磷元素含量略高出标准值。奥氏体不锈钢的良好耐蚀性主要依赖于铬、镍和钼元素,镍元素可以提高不锈钢对非氧化性介质(硫酸、盐酸等)的耐蚀性能,而钼元素能显著提高材料对含氯离子介质的耐点蚀和缝隙腐蚀的能力。该波纹板片中镍、钼两种元素含量偏低,降低了板片的耐蚀能力。同时略高的硫、磷元素含量降低了板片的纯净度,增加了板片的脆化倾向。

由SEM分析可知,该板片发生了孔腐蚀,腐蚀孔沿横向扩展连接成裂纹。热侧介质自来水中Cl-含量达到0.03~0.05mg·L-1,远远高出技术条件要求的0.0025mg·L-1,为发生孔腐蚀提供了环境条件。不锈钢良好的耐蚀性主要来源于表面钝化膜,在Cl-环境下不锈钢表面钝化膜的溶解和修复平衡受到破坏,Cl-优先吸附在钝化膜上,与钝化膜上的阳离子(Cr3+)结合成可溶性氯化物,结果在新露出的基体金属上生成点蚀核,并在介质中阳离子(Fe3+)和介质温度(80~100℃)的共同作用下,使金属的腐蚀电位上升至临界电位以上,进而使点蚀

核长大成蚀孔,最终穿透不锈钢板片。该批次波纹板片的裂纹及腐蚀孔多出现在密封垫圈和波纹板交界处,因换热器波纹板片在冷冲压成型时,该处的变形量最大,产生晶格缺陷及晶格畸变的可能性最大,而且易诱发马氏体相变,残余应力在变形量大的位置易集中,这些均导致不锈钢耐蚀性下降,且缺陷及应力集中位置易成为孔蚀源。

另外,换热器中液态介质以一定的速度不断流过板片各个位置进行热量的交换,液体处于流动状态,介质内固体颗粒不易堆积;但停止运行后,未将液态介质及时排空,更没有清理,使得液态介质内的微颗粒、各类杂物及锈垢等在介质不流动或流动不畅的位置堆积(密封垫圈与波纹板连接处尤为严重);微颗粒附着在板片上,形成微区原电池,破坏板片表层钝化膜,使腐蚀不断向内进行,最终形成蚀孔及裂纹。

结论及建议

该板式换热器运行过程中不规范停车,停车后未及时排空液态介质;同时波纹板片中镍、钼元素含量低于标准要求下限值,热侧介质自来水中Cl-含量远超出技术要求,这些因素使得密封垫圈和波纹板交界处发生孔腐蚀,腐蚀孔连接形成裂纹,最终导致波纹板片开裂失效。建议换热器等设备在投入生产前应严格按照标准要求控制原材料的化学成分,并在使用过程中按照设计要求规范使用和停车。

来源:AnyTesting