您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2018-12-17 17:29

焊盘作为线路板与电子元器件焊接装联的必要媒介,其焊接的可靠性是影响最终产品的寿命和可靠性的重要因素。相对于刚性板,挠性板上基铜与基材的结合力要小很多,易在焊接过程中拉脱。本文以三类供应商的无胶挠性板材为例,运用万能实验拉力机对不同条件下焊盘进行拉脱,从材料种类,铜厚,焊盘尺寸,焊接温度,焊接次数五个方面综合考察了其对焊盘拉脱强度的影响;通过金相显微镜和热重分析进一步分析讨论了挠性板材在焊接过程中焊盘脱落的机制;最后运用正交分析法得出了焊接过程中的主要影响因素是焊接温度及焊接次数,并在此基础上给出了参数范围,优化了工艺设计。

1、背景

焊盘作为PCB板上最基本的元件一直备受关注,焊接时由于需要熔入熔融锡从而使两件金属物件结合起来,该过程中焊盘局部受到瞬间热冲击,这是导致焊盘分层脱落的重要原因[1],表面安装盘的拉脱(粘合)强度有着严格的接受标准,而客户手工焊接而导致焊盘脱落的客诉案例屡见不鲜。日益发展的市场对挠性板的性能提出了更加严苛的要求,因而很有必要对焊盘焊接过程中的拉脱机制及影响因素进行研究。

导致焊盘拉脱强度降低的因素有很多,但关于这方面的研究报道却很少。本文分析讨论了挠性板材在焊接过程中焊盘脱落的机理,同时从材料种类,铜厚,焊盘尺寸,焊接温度,焊接次数五个因素综合考察了其对焊盘的拉脱强度的影响,运用正交分析的方法得出了焊接过程中的主要影响因素是焊接温度及焊接次数,并在此基础上给出了参数范围,为实际工艺生产提供预警和参考。

2、实验设计

>>>>2.1 实验物料及设备

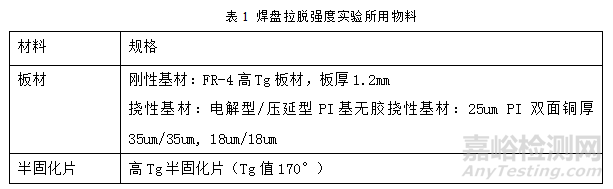

2.1.1 主要物料

2.1.2 实验设备

万能拉力机(Zwick/Roell Z1.0),TGA测试仪(TA Instrument TGAQ50),金相显微镜(尼康)

>>>>2.2 实验方案

2.2.1 实验设计

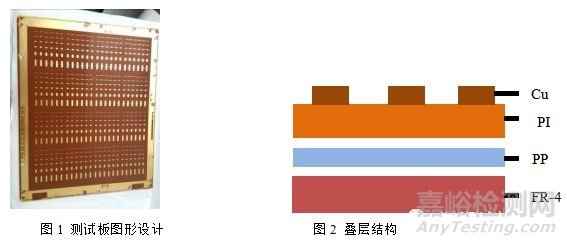

设计4层刚挠结合板,L1/L2为挠性层,L3/L4为刚性层。结合实际生产板,参照相关设计标准,在L1层上设计了一系列不同规格的焊盘,测试板图形设计及叠层结构分别如图2及图3所示。

2.2.2 实验方法

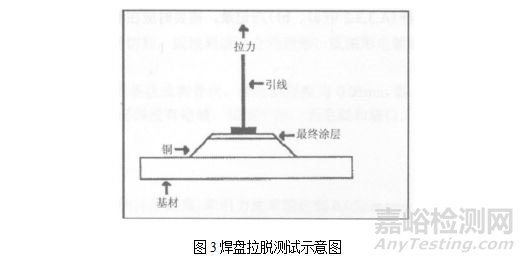

(1)焊盘拉脱强度参照GJB 362A-96相关测试标准用搪锡铜导线引出,手动焊接好后,用万能拉力机90°剥离强度测试模块进行测试,如示意图4所示。

(2)对拉脱失效的板进行切片及微观分析

2.2.3 实验参数

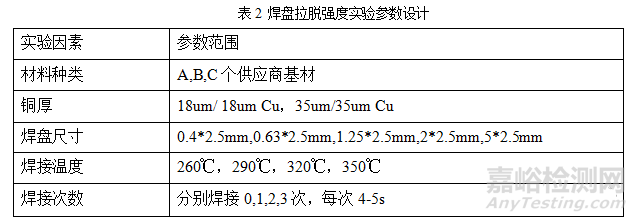

设计了材料种类,铜厚,焊盘尺寸,焊接温度,焊接次数五个因素以综合考察在不同条件下焊盘的拉脱强度。具体参数设计见下表。

2.2.4 计算方法

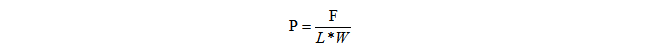

焊盘的拉脱强度P应按下列公式计算

式中P为拉脱强度,单位N/cm2;F为焊盘的最大拉脱力,单位N,由软件计算直接读出;L及W分别为所测试焊盘的长及宽,单位cm。

3、结果与讨论

>>>>3.1 材料种类对焊盘拉脱强度的影响

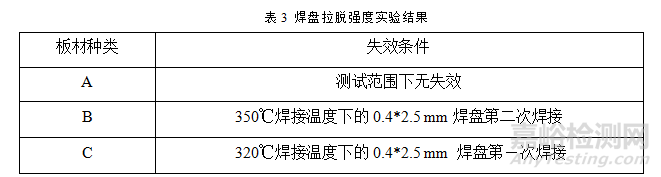

实验选用了A,B,C三家供应商的无胶挠性板材,不同厂商所用的铜类型及加工方法都有所差异,因而最终测试得到的焊盘拉脱强度也会不同。根据GJB 362A-96,焊盘的拉脱强度应不小于345N/cm2,即当某一焊盘的拉脱强度小于345N/cm2时,即判定为失效。从实验结果中可以看到,在试验参数范围内,A系列板材所有焊盘均未出现低于标准值的情况,而B及C系列随着焊接温度及焊接次数的增加,均出现了部分焊盘失效的情况,具体列于下表。

从结果中可以得出,焊接温度较高时,就焊盘的可靠性而言,A>B>C。

>>>>3.2 铜厚对焊盘拉脱强度的影响

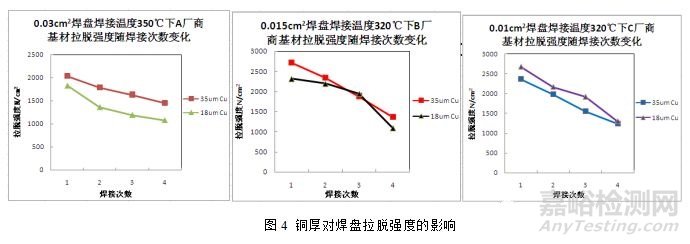

将同种材料不同铜厚下的焊盘拉脱进行对比,不同焊接温度及焊盘尺寸下的焊盘拉脱强度实验结果如图所示,可以看到,相同处理条件下,35 um Cu的板材拉脱强度要略大于18 um Cu的板材。这有两方面原因,一是不同供应商对不同铜厚的板材的界面粗糙度是不一样的,铜厚越大,一般其基铜的界面粗糙度更大,因而与基材PI具有更好的结合力,拉脱强度更大;另一方面的原因是由于铜具有较好的导热性,烙铁功率一定的条件,手工焊接过程中焊盘所受到的热量与烙铁停留在焊盘上的时间成正比[5],相同焊接次数下理论上不同焊盘受到的热量都是相同的,但焊盘在线路网上是联通的,焊接过程基材受到热量后可以通过线路热传递耗散部分热量,铜厚越大,则焊接过程中有更多的热量被传递出去,因而基材受到的热伤害也更小,表现为拉脱强度偏大。

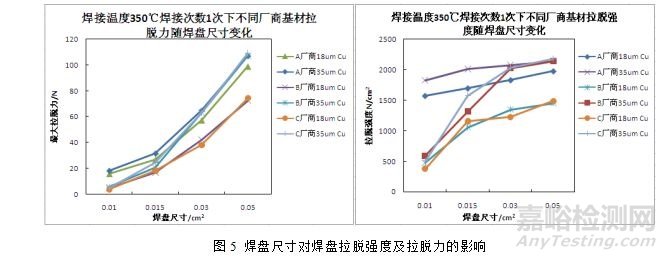

>>>>3.3 焊盘尺寸对焊盘拉脱强度的影响

以焊接温度350℃,焊接次数1次的实验组为例,将不同材料不同焊盘尺寸下的焊盘拉脱情况进行对比,实验结果如图所示,可以看到,相同焊接条件下,焊盘尺寸越小,焊盘的拉脱强度越小,且由于面积的减小,相应的拉脱焊盘所需的拉脱力差别更大。这就可以解释客户采用手工焊接大尺寸焊盘时没有问题,但焊接小尺寸焊盘时很容易就把焊盘拉扯下来,尤其是焊接温度较高时效果更加明显,实验结果中C厂商35um Cu基材尺寸0.01cm2焊盘焊接4次后焊盘拉脱强度为501N/cm2,但拉脱力仅为5.01N。导致这一情况的原因是小尺寸焊盘焊接时的受热面积比例更大,且铜的面积更小,因而焊接时受到的热冲击面积比例更大,受破坏程度更恶劣。

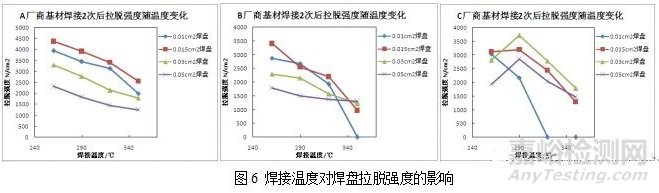

>>>>3.4 焊盘温度对焊盘拉脱强度的影响

以焊接次数为2次后的焊盘拉脱强度为例,选择各供应商铜厚35 um的材料,其焊盘拉脱强度随温度变化如图所示,从图中可以看到,所有焊盘的拉脱强度均随焊接温度的降低而呈现降低的趋势,其中系列的材料随焊接温度的增加拉脱强度降低较为平缓,B其次,C的变化幅度最大,这也进一步验证了B及C材料焊盘的焊接可靠性不如A基材,拉脱强度随焊接温度变化剧烈。

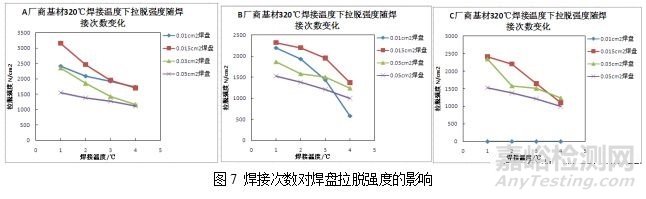

>>>>3.5 焊盘次数对焊盘拉脱强度的影响

以焊接温度320℃下不同焊盘的拉脱强度为例,不同材料焊盘拉脱强度随焊接的次数变化如图所示,所有材料的拉脱强度均表现为随焊接次数的增加而降低的行为,且拉脱强度变化越来越大,说明焊接过程中的热量对焊盘的性能伤害有累积效应,PI的Tg高达350℃,因而不会发生热降解,降低的原因可能是PI与铜在Z轴上的CTE不一样,反复的热冲击下,PI与铜不断进行微拉扯与回复的动作,进而对界面产生了不可恢复的破坏。

>>>>3.6 焊盘拉脱原因的讨论

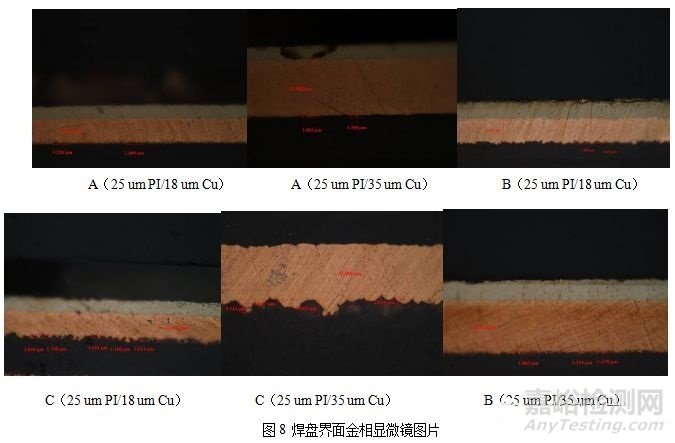

不同厂商相同规格基材焊盘拉脱强度表现得不一样,为研究这种差别,对不同材料的焊盘进行了切片制作,结果如下图所示。从图中可以看到,A板材界面光滑,是典型的压延铜类型,B及C板材界面粗糙,这是电解铜的特征形貌,对比B电解铜与C电解铜,可以发现,C系列不同铜厚的基材铜界面粗糙度相差不大,均在 1.0-1.5um之间;而B系列不同铜厚的基材铜界面粗糙度相差很大,18um Cu基材粗糙度在1.6-2.0um之间,而35um Cu基材粗糙度为2.8-9.0um之间。这可以说明不同电解铜基材厂商生产材料的工艺是不一样的,压延铜系列柔性基材在焊盘焊接过程中的热性能要优于电解铜基材,而电解铜主要是靠界面的粗糙度增加与PI的接触面积而粘合在一起,更易在焊接过程中失效。

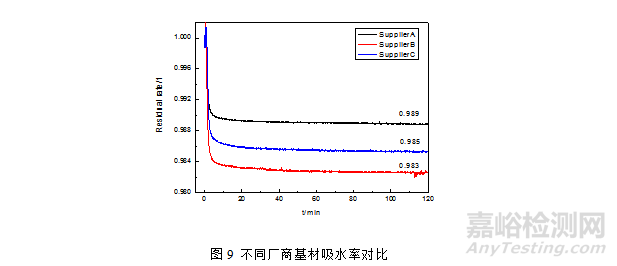

为进一步解析这种差别,参照IPC TM-650 2.6.2,将所有基材蚀刻掉铜后浸泡在25℃的蒸馏水中24h,然后取出在N2氛围下120℃下恒温2h,实验结果如下图所示。可以看到,吸水率B>C>A,这与基材焊盘拉脱强度不对应,这可以说明PI的吸水率仅为焊盘拉脱强度的影响因素之一,单从吸水率的高低并不能反映出材料焊盘拉脱强度的优劣。

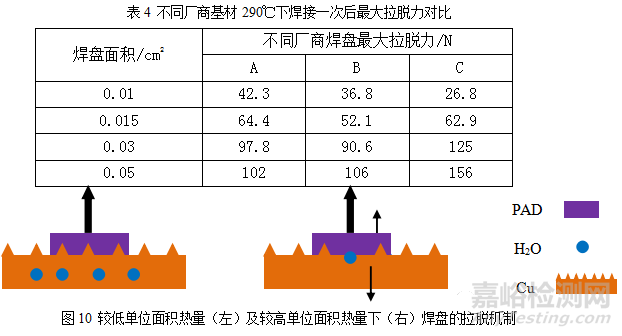

此外,单从较低温度,较少次数下较大尺寸焊盘的最大拉脱力来看,C>B>A,但相同条件下较小尺寸焊盘拉脱力却是A>B>C,两者只有单位面积受热量的差别。导致这样差别的原因可能是焊盘单位面积受到较少热量时,PI里水汽及热膨胀并未对焊盘结构造成破坏,其最大拉脱力只与铜面与PI的表面粗糙度相关,粗糙度越大,铜面与PI之间的结合力,其最大拉脱力也越大;焊盘单位面积受到较大热量时,PI里藏埋的水汽急剧膨胀,加之自身Z方向尺寸变化太大,导致界面出现了裂纹,最终表现为拉脱强度的降低,因而吸水率越小表现为焊盘拉脱强度降低越多。其焊盘拉脱的机制如下图所示。

>>>>3.7 各因素对焊盘拉脱强度的影响

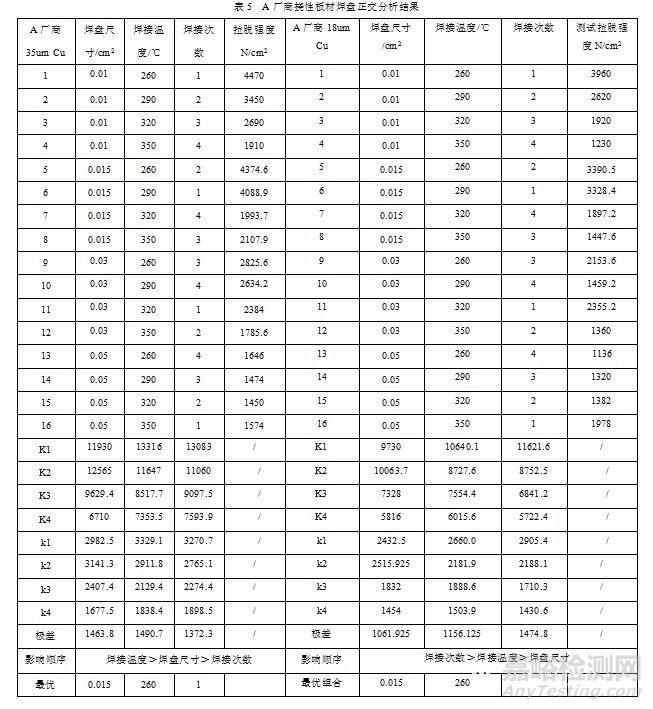

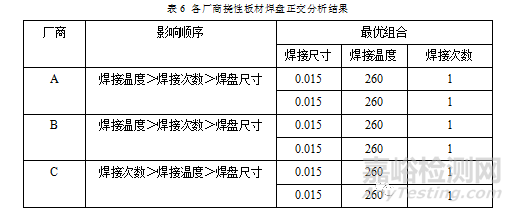

为综合评估各影响因素对焊盘拉脱离强度的影响,引入了正交分析法,为简化讨论,假定所有影响因素之间是无关的。用相等水平数的L16(45),共有16个子实验,将不同水平所测试数据挑选出来,以最终焊盘的拉脱强度为标准,组织为下表,对所有材料进行了正交分析,以厂商A的基材为例,其正交分析表如下表所示。

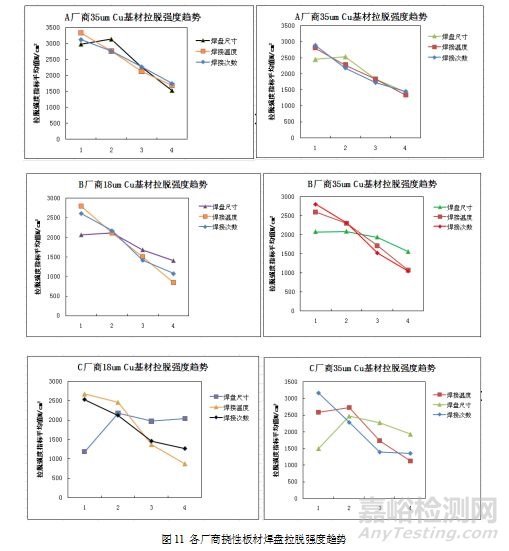

从拉脱强度趋势图中也可以看到,三种因素的斜率相差不大,因而就A基材而言,焊接温度,焊盘尺寸以及焊接次数对其拉脱强度的影响较为均匀,无突出因素。同样的方法分析B及C厂商的基材,得到的结果如图所示,结果总结于下简表。

从拉脱强度趋势图中也可以看到,焊接温度以及焊接次数对焊盘拉脱强度的影响较为突出,斜率较大。

4、实验结论

1、挠性板材的焊盘拉脱强度随着焊接温度的升高,焊接次数的增加,焊盘而显著降低,压延铜系列基材多次焊接后的稳定性要优于的电解铜系列基材。

2、切片分析及吸水率表征表明焊盘的拉脱强度受到基铜及PI吸水率两个因素共同作用,焊接时单位面积受热小时焊盘主要受基铜粗糙度影响,而受热量大时则主要受PI吸水率作用。

3、正交分析法显示焊接温度及焊接次数是影响焊盘拉脱强度的主要因素,试验范围内0.015cm²的焊盘在260℃下焊接一次时的焊接强度最大。

易小龙,华南理工大学材料学专业硕士,曾任职于入广州兴森快捷电路科技股份有限公司

来源:AnyTesting