您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2017-12-08 14:19

1. 失效分析的意义

产品质量是企业的生命线。提高产品质量、延长零部件的使用寿命,是企业的立足之本。失效分析可以避免产品或者装备出现类似的失效现象,减少经济损失和质量事故;能够反映整个产品质量管理控制中的问题,也是可靠性工程工作中的重要技术基础;为企业技术开发、技术改造提供信息,增加企业产品技术含量,从而获得更大的经济效益。

2. 金属产品常见失效形式

1) 弹性变形失效

2) 塑性变形失效

3) 脆性断裂失效

4) 韧性断裂失效

5) 疲劳断裂失效

6) 腐蚀失效

7) 磨损失效

3. 金属失效分析的程序

1) 接受任务明确目的要求

不管失效分析是何种目的,失效分析的宗旨都是找出失效的原因,避免同样的失效事件再发生。对于不同目的要求的情况,失效分析的深度和广度将会有很大的差别。

2) 调查现场及收集背景资料

要收集的失效信息一般有两类:一类是已经确认能反映失效事故的过程和起因的现象和物质;一类是估计可能用得着的物质和值得进一步分析的现象。

调查、访问和背景资料的收集:失效装备的工作原理及运行技术数据和有关的规程、标准;设计的原始依据,如工作压力、温度、介质、应力状态和应力水平、安全系数,预计寿命等;选材的依据,如材料性能数据、焊缝系数等;材料的牌号、性能指标、质量保证书、供应状态时间等;加工、制造、装配的技术文件,包括制造工艺的文件,工艺流程及实施记录、检验报告乃至无损检验报告等;运行记录,包括工作压力、温度、介质、时间、异常载荷及已运行时间等;操作维修资料如操作规程、试车记录、操作记录、检修记录等。

3) 失效件的保护、取样及试样清洗、保存

断口保护主要是防止机械损伤或化学损伤。

对于机械损伤的防止,应当在断裂事故发生后马上把断口保护起来。在搬运时将断口保护好,在有些情况下还需利用衬垫材料,尽量使断口表面不要相互摩擦和碰撞。有时断口上可能沾上一些油污或脏物,千万不可用硬刷于断口,并避免用手指直接接触断口。

对于化学损伤的防止,主要是防止来自空气和水或其他化学药品对断口的腐蚀。一般可采用涂层的方法,即在断口上涂一层防腐物质,原则是涂层物质不使断口受腐蚀及易于被完全清洗掉。

为了全面地进行失效分析,需要各种试样,如力学性能试样、化学分析试样、断口分析试样、电子探针试样、金相试样、表面分析试样和模拟试验用的试样等。

4) 失效件的观察、检测和试验

化学成分分析;性能测试;无损检测;组织结构分析;残余应力测试及计算;模拟试验。

5) 确定失效原因并提出改进措施

正确判断失效形式是确定失效原因的基础,但失效形式不等于失效原因。还要结合材料、设计、制造、使用等背景和现场情况对照查找。

4. 案例介绍

SCM435钢使用过程中出现异常,在拆卸时出现断裂,分析断裂产生原因和断裂产生在生产过程还是装配拆卸过程。

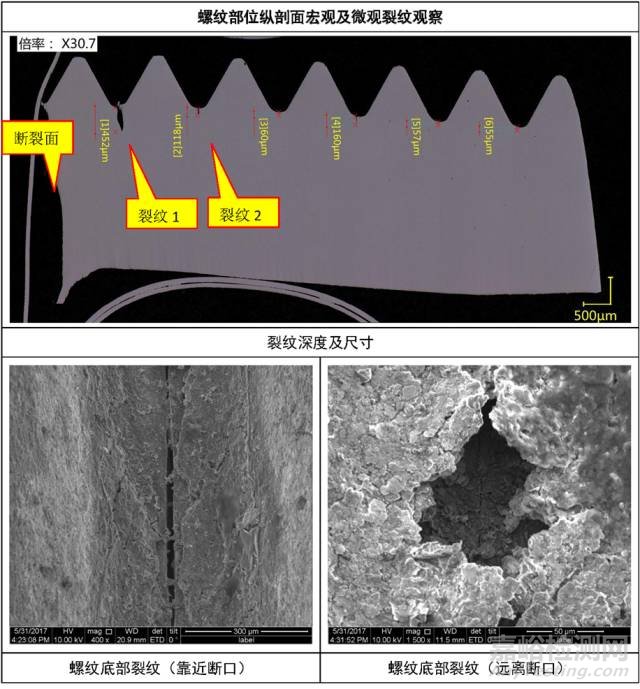

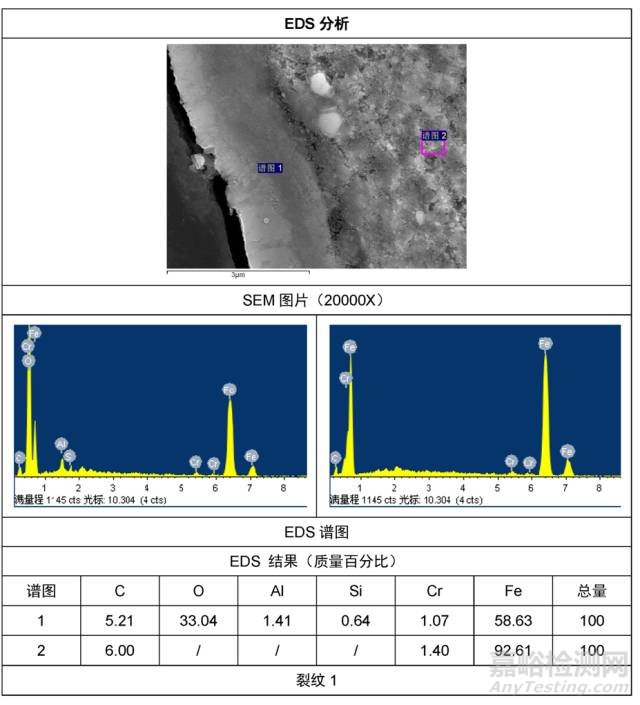

1) 裂纹分析

从纵剖面裂纹宏观观察可知,在此螺纹底部均存在裂纹,除裂纹1存在一定的角度向基体扩展,其余裂纹垂直朝向基体。裂纹1靠近断裂面深度较深,深度达到452μm,裂纹2则相比裂纹1浅为118μm,其余裂纹均在50~60μm。从螺纹底部裂纹SEM观察可知,离断口位置越远,裂纹越不明显。从裂纹形貌来看,受扭力的影响较大。

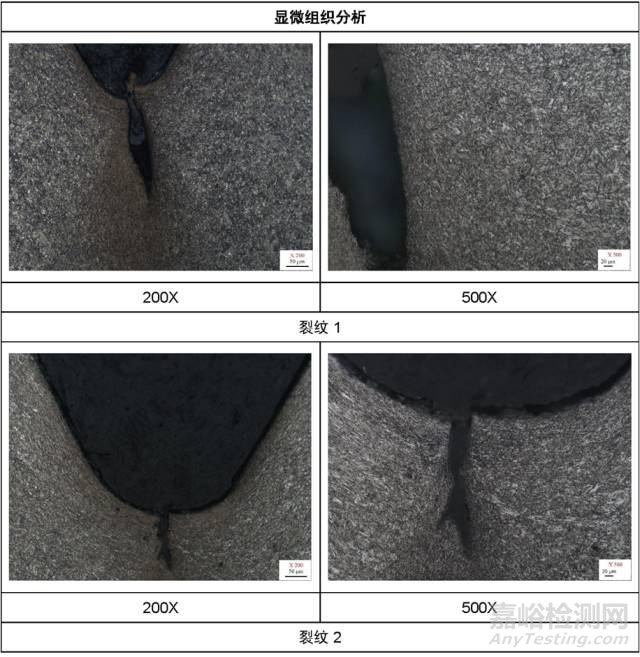

2) 金相分析

螺纹处裂纹1和2附近组织相对较细,均为回火屈氏体,裂纹附近并无氧化或脱碳等现象。无螺纹部位显微组织为回火屈氏体,表面存在少量细小铁素体颗粒。从组织上来看并无异常。

3) 硬度分析

对裂纹附近、螺纹表面、材料芯部部进行显微维氏硬度测试,螺纹表面和裂纹附近相比材料芯部硬度高。硬度的差异主要由于搓丝造成加工硬化及表面晶粒更细造成。

|

测试样品 |

测试结果(HV0.1) |

||

|

1 |

2 |

平均值 |

|

|

失效件芯部 |

328 |

320 |

324 |

|

螺纹表面及裂纹附近 |

374 |

370 |

372 |

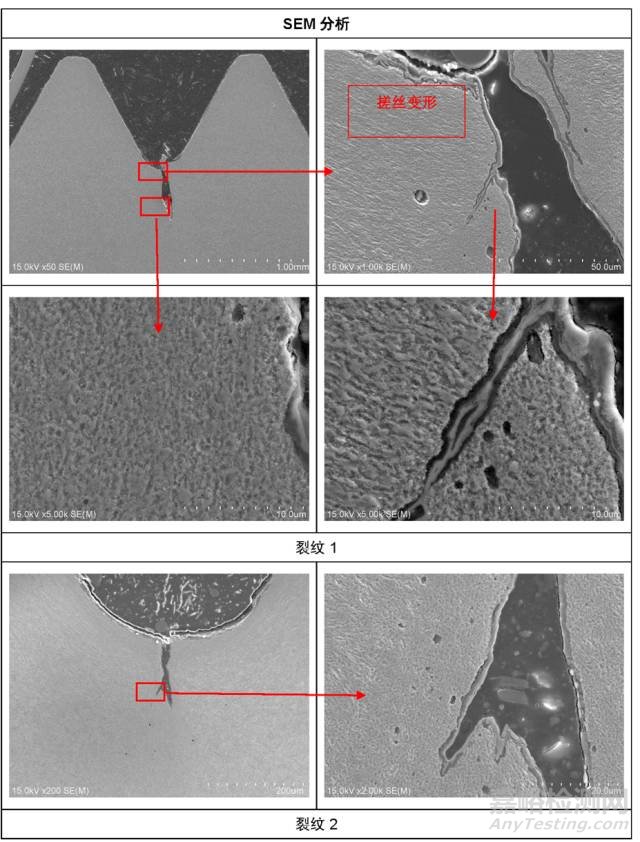

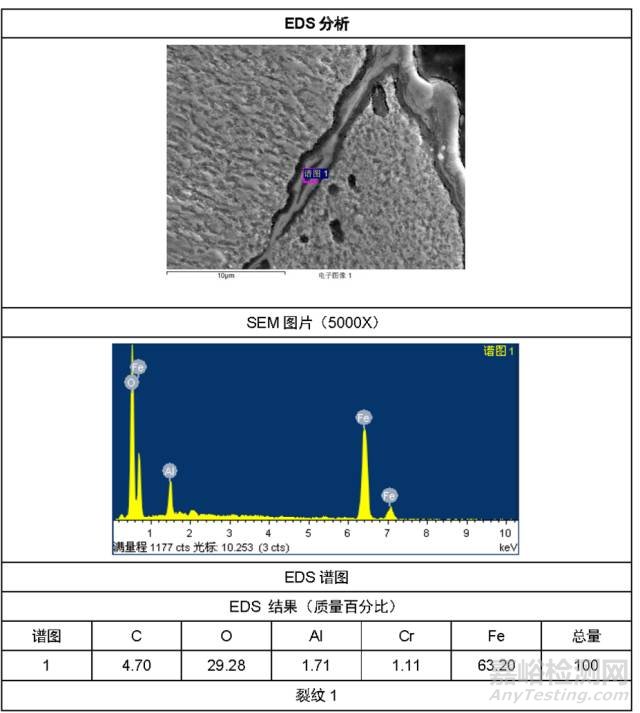

4) 微观形貌及能谱分析

通过SEM观察分析可知,在螺纹表面存在一定变形,呈流线状,由于搓丝造成,裂纹切断流线。通过对裂纹表面覆盖层进行能谱分析,主要为铁的氧化物,和表面的涂镀层并无联系,原始样品表面存在明显锈蚀现象。

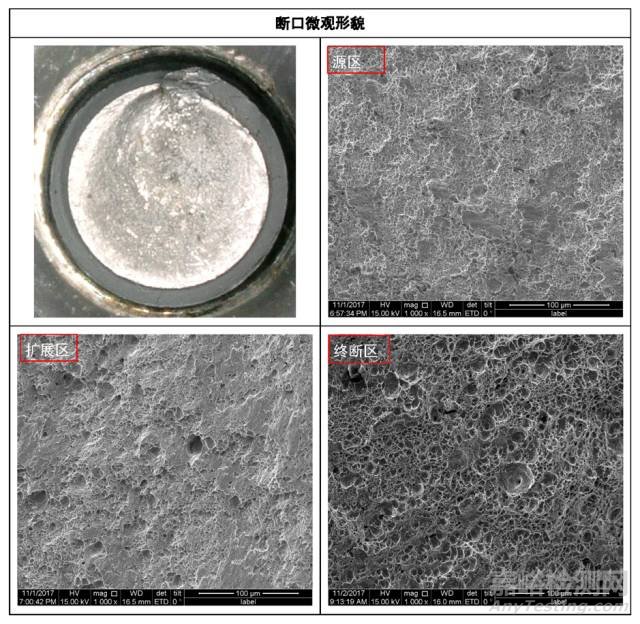

5) 断口分析

从宏观断口来看,断口起始于工件四周底部,往芯部扩展,断面可见漩涡状痕迹,为扭转韧性断裂特征。微观断口分析可知,断面可见剪切拉长韧窝,扩展区为拉长韧窝,终断区为等轴韧窝。

6) 分析及讨论:

a. 从裂纹宏观和微观分析可知,在此螺纹底部均存在裂纹,除裂纹1存在一定的角度向基体扩展,其余裂纹垂直朝向基体。离断口位置越远,裂纹越不明显。裂纹的产生和扩展受扭力作用影响较大。

b. 通过观察显微组织,裂纹1和2附近组织相对较细,并无氧化或脱碳等现象。无螺纹部位显微组织为回火屈氏体,表面存在少量细小铁素体颗粒。组织上并无异常。

c. 通过显微维氏硬度测试,螺纹表面和裂纹附近硬度的变化趋势正常。硬度的差异主要由于搓丝硬化及表面晶粒更细造成。

d. 通过SEM观察分析可知,在螺纹表面存在一定变形,呈流线状;裂纹表面覆盖层主要为铁的氧化物,和表面的涂镀层并无联系,原始样品表面存在明显锈蚀现象。

e. 从断口分析可知,样品为扭转韧性断裂特性,微观上断裂源和扩展区为剪切拉长韧窝,终断区为等轴韧窝,结合失效背景,螺栓出现变形现象,则说明样品存在塑性变形过程,因此为过扭断裂,断裂时载荷较大。

f. 综上所述,裂纹表面并无氧化脱碳现象,并且裂纹表面并未覆盖上涂镀层,裂纹在扩展过程亦不存在明显方向的改变,结合受力情况来说,离断口越近深度越深也说明越靠近断口受力越大,所以裂纹是由于后期装配或拆卸时扭距较大而产生的。

来源:AnyTesting