您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-11-29 08:25

摘要

基于热压轧制复合法制备了组织致密、抗冲击性能优异的Ti/Al3Ti叠层复合材料,观察并分析了金属间化合物Al3Ti层中孔洞、裂纹等缺陷的形貌与形成机理。结合有限元技术深入研究缺陷对复合材料的抗侵彻性能影响,分析了弹体侵彻复合材料的过程,揭示了复合材料在弹体冲击过程中各层能量变化的机制。结果表明,孔洞、裂纹等缺陷均会降低Ti/Al3Ti层状复合材料的刚度与强度,从而降低其抗侵彻性能。

为了满足装甲材料轻量化、高性能化的需求,防弹装甲不再局限于单一材料,多层复合结构材料的抗侵彻性能也受到广泛关注,其中Ti/Al3Ti叠层复合材料因高强度、高韧性等特点,成为在航空航天和武器装备等领域极具发展潜力的新型轻质装甲防护材料[1]。制备具有良好微观结构的Ti/Al基复合材料,并深入研究其抗侵彻性能的影响因素,是当前的研究热点。

近年来,Ti/Al基复合材料的制备工艺得到了较大发展。WANG T L等[2]利用热压轧制技术获得了多层复合板,并通过进行各种轧制还原,研究了力学性能与组织之间的关系。LIU J G等[3]利用冷轧工艺制备Ti/Al复合板,并对不同初始铝材强度对黏接力的影响进行了研究分析。朱庆宣等[4]采用热压烧结法制备出具有优异性能的Ti/Al复合材料,并系统分析了试样的微观组织、压缩和拉伸等力学性能。王文焱等[5]通过铸轧法制备出钛铝复合板,并对其界面组织进行了研究。SUN Y B等[6]将制备的Ti-Al叠层复合材料再次放入热压炉中进行致密化处理,但仍有部分孔洞。CUI X P等[7]采用真空热压法来消除初级反应过程中产生的缺陷,对其进行了致密化处理。韩肖肖等[8]通过SPH-FEM方法模拟侵彻Ti/Al3Ti层状复合材料靶板的过程并研究了其失效形式。曹阳等[9]通过数值模拟考虑了界面对Ti/Al3Ti抗冲击性能的影响,研究了在弹道冲击下的失效模式和损伤缓解机制。LI Y M等[10]通过遗传算法对Ti-Al3Ti-Al复合材料的排列顺序和层厚进行优化,并进行抗侵彻分析。史明东等[11]通过数值模拟分析了复合材料微观结构参数对残余应力的影响。综上可知,制备Ti/Al基复合材料的过程极其繁琐复杂,但尚未能够获得性能优良的复合材料,普遍存在孔洞、隧道裂纹、剥层裂纹、残余应力等缺陷。目前对于复合材料缺陷的研究主要集中在力学性能等方面,然而缺陷也严重影响了装甲材料的抗冲击性能,因此深入研究金属间化合物Al3Ti层缺陷对于Ti/Al3Ti层状复合材料抗侵彻性能的影响机制十分重要。

本研究采用包套轧制技术制备Ti/Al3Ti叠层复合材料,对其表面质量进行了微观检测,分析孔洞、裂纹等微观缺陷的形成机理,并通过数值模拟,系统研究孔洞、裂纹等缺陷对Ti/Al3Ti复合材料抗侵彻能力的影响规律,明确Ti/Al3Ti层状复合材料在冲击载荷作用下的损伤失效机制以及能量吸收机理,为叠层复合装甲的研制和应用提供理论参考,旨在进一步提高轻型复合装甲材料的抗弹性能和防护能力。

1、 试验材料与方法

1.1 Ti/Al3Ti叠层复合材料制备试验

选取TC4板材与质量分数为99.9%的工业纯铝板,TC4、Al板层数分别为13、12层,将材料分别切割成尺寸为100 mm×100 mm×1 mm的板材,经过一系列表面预处理后交替叠放形成层状结构,其中上、下表层均为TC4板。由于Ti/Al合金塑性差,在轧制过程中极易发生局部变形,从而导致开裂、氧化等问题,轧制时利用包套将板材包裹后再进行轧制,包套材料采用304不锈钢,通过LARA系列真空电子束焊机进行封焊。

Ti/Al叠层复合材料具体轧制工艺为:轧制前将包套试样加热到600 ℃并保温30 min,轧制压下量按30%进行首道次轧制;之后每道次轧制前,预先随炉升温到650 ℃热处理1 h后,再降温到600 ℃保温30 min后进行第2和第3道次轧制,压下量分别为20%、10%,轧制过程中总压下量为60%。轧制后Ti/Al叠层复合材料试样见图1。此时,Ti/Al叠层复合材料仅在界面处形成少量的Al3Ti金属间化合物,无法直接制备出 Ti/Al3Ti叠层复合材料,因此,采用热压烧结炉进行热处理。首先将温度加热至660 ℃保温2 h,Ti/Al叠层复合材料中的Al层熔化成液态,随后将温度升高至710 ℃保温3 h,熔融态Al和Ti发生反应生成Al3Ti,最终获得Ti/Al3Ti叠层复合材料。

图1

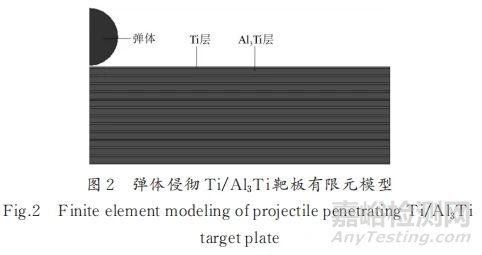

1.2 Ti/Al3Ti抗侵彻有限元模型

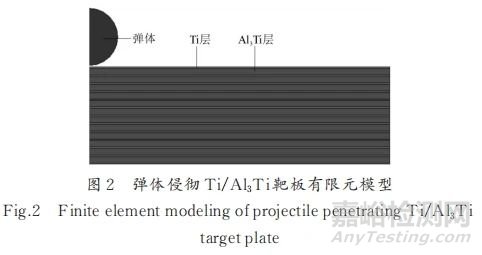

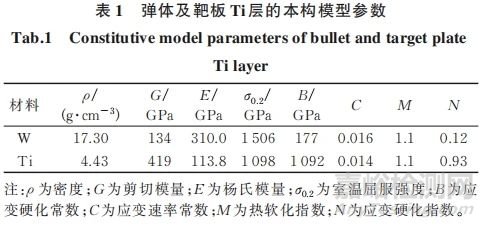

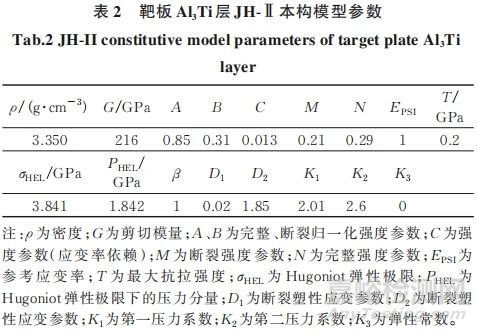

利用LS-DYNA创建相应的弹靶有限元模型,其中,子弹采用W合金球形弹体模拟,半径为4.75 mm,Ti/Al3Ti靶板尺寸为100 mm×100 mm×16.27 mm。为了简便分析,将弹靶模型简化为1/4模型,并利用Lagrange算法进行求解,见图2。为了能够真实有效地反映出靶板在受到子弹冲击时的整个破坏失效过程,W合金弹体与金属Ti层采用Johnson-Cook本构模型,金属间化合物Al3Ti层采用Johnson-Holmquist-Ⅱ本构模型,参数见表1和表2。已有研究通过弹道试验对该有限元模型的有效性进行了验证,当弹体初速度为533 m/s时,试验中弹体该本构模型参数能够对Ti/Al3Ti层状复合材料的弹道侵彻效果进行较好的模拟[12]。

图2

表1

表2

2、 试验结果与讨论

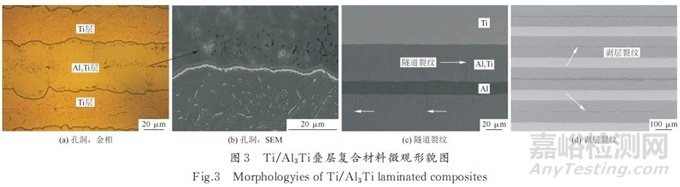

2.1 孔洞、裂纹的微观形貌与形成机理

图3为经过热处理后Ti/Al3Ti叠层复合材料的界面层微观形貌图。在710 ℃高温下,Ti和Al反应迅速生成了带有大量孔洞的Al3Ti金属间化合物。根据柯肯达尔效应可知,两种扩散速率不同的金属材料在相互扩散过程中在一定程度上会形成柯肯达尔孔洞缺陷,由于Al在Ti中的扩散速率(0.075 μm/s)高于Ti在Al中的扩散速率(0.066 μm/s)[13],在热处理过程中,Ti、Al在两相界面上分别发生扩散反应,在界面处形成了新的金属间化合物Al3Ti。由于Al扩散速率较快,在扩散后会形成空位,靠近Al3Ti层的Al空位可以由远距离扩散来的Al进行补充,因此组织较为致密,孔洞较少,而远离Al3Ti层的Al空位,由于得不到充分的填充,空位聚集在一起便会形成大量的孔洞。

图2

从图3b可以观察到Al3Ti层中存在隧道裂纹和剥层裂纹,隧道裂纹的产生是由于Ti/Al3Ti层状复合材料中金属间化合物Al3Ti承受的残余拉应力高于Al3Ti的抗拉强度,导致层间开裂,产生裂纹。剥层裂纹的形成主要与Al3Ti层中的孔洞有关。在热处理过程中,随着Al与Ti反应,Al3Ti层中形成的孔洞增多并聚集成一排,形成一种裂纹状的长条裂缝,即剥层裂纹。此外,当试样从高温冷却时,由于热残余应力的作用,也会导致在孔洞较多的地方开裂,从而形成剥层裂纹。

2.2 孔洞对Ti/Al3Ti层状复合材料抗侵彻性能的影响

由于材料中的孔洞通常没有规律,本试验通过孔隙率来表征Al3Ti层内部的孔洞。可以通过改变Al3Ti层的密度来反向表征其孔隙率P[14]:

图3

图4

式中,V0、V分别为表观体积和绝对密实体积;ρ0、ρ分别为体积密度与Al3Ti的密度。

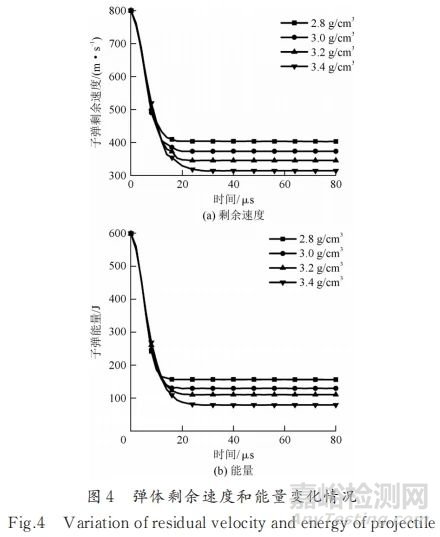

利用有限元技术模拟弹体以800 m/s的初速度冲击Al3Ti层密度分别为2.8、3.0、3.2和3.4 g/cm3的Ti/Al3Ti复合靶板。弹体的剩余速度与能量变化情况见图4。可以看出,当Al3Ti层密度从2.8 g/cm3不断增大到3.4 g/cm3时,弹体的剩余速度从403 m/s降低到314 m/s,能量从158 J降低至81 J,两者总体都呈下降的趋势。因此,提高Ti/Al3Ti复合材料中Al3Ti层密度,即减少孔隙率的情况下,其抗侵彻性能有所提高。

根据弹体动能变化情况,可将整个冲击过程划分为3个不同的阶段:在(0,20] μs阶段,弹体以较高的速度垂直冲击并挤压进入靶板,动能急剧衰减,尽管Al3Ti层密度(孔隙率)有所不同,但弹体的能量曲线几乎重合,呈现出近似相等的线性损耗,说明在此阶段弹体的能量损耗几乎不受Al3Ti层密度变化的影响;随着弹体对靶板进行持续冲击,在(20,30] μs阶段,当Al3Ti层密度为3.4 g/cm3时,子弹剩余能量最少,可见弹体能量因Al3Ti层密度增大表现为损失增大。由于侵彻过程中层状复合材料中Ti层始终保持不变,可认为弹体因Al3Ti密度增大而损失的能量被吸收转化为Al3Ti层能量;在30 μs之后,由于子弹已完全穿透靶板,在这一阶段,子弹的能量与前一阶段的最终能量几乎相等,并且保持恒定。

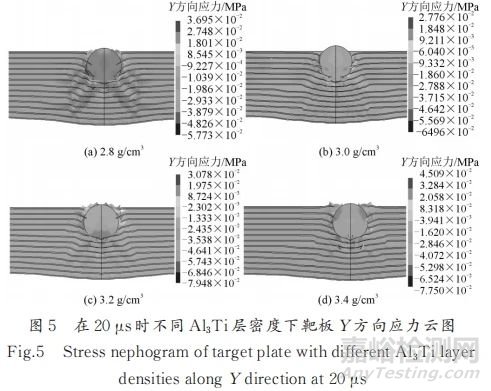

在弹体持续侵彻靶板的过程中,两者之间发生摩擦、失效、热传递等复杂的相互作用,结合被侵彻靶板在同一时间Y方向的应力分布云图(见图5),当提高Al3Ti层的密度时,靶板整体的密度也会增大,从而增加了其刚度,导致弹体与靶板在相互接触的过程中,弹体受到的压力较大,其破坏程度更加严重,而靶板受到的破坏程度则逐渐减小,这进一步证明了孔隙率较低的情况下Ti/Al3Ti复合材料的抗冲击性更强。

图5

2.3 裂纹对Ti/Al3Ti层状复合材料抗侵彻性能影响

以裂纹密度公式为基础来建立Al3Ti层中的裂纹模型[15]:

式中,Cr为裂纹密度,即单位长度内裂纹的条数;c为裂纹的数量;l为整个靶板的长度。

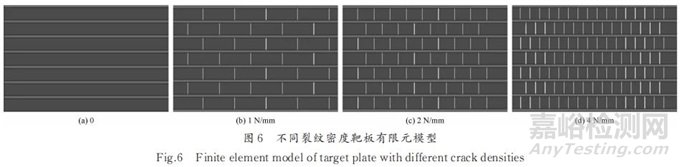

由于在子弹侵彻靶板的过程中,靶板可作用的范围约为10倍弹径,为简化整体模型且便于侵彻过程能稳定计算,只在该作用范围内创建裂纹。此外,从图3b中可以看出,隧道裂纹在层与层之间交错分布,因此模拟过程中将Al3Ti层中裂缝相互交错并横向贯穿分布在各层之间,分别建立竖向裂纹密度分别为0、1、2和4的4种叠层复合材料靶板有限元模型,见图6。

图6

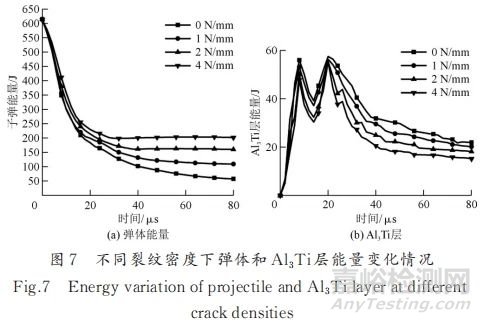

图7为弹体侵彻不同裂纹密度靶板时,子弹以及Al3Ti层的能量变化规律。可以发现,在弹体与靶板相互挤压碰撞的复杂相互作用下,当Ti/Al3Ti复合靶板裂纹密度增大时,弹体最终剩余的能量由57 J增加至200 J,Al3Ti层吸收的能量从22 J减少至15 J,可见靶板的抗侵彻性能随着裂纹密度的增大而降低。随着裂纹密度逐渐增大,Al3Ti层由承受压应力转化为承受拉应力的同时吸收更多能量,因此在20 ~30 μs内Al3Ti层吸收的总能量随着裂纹的增加而增加。在30 μs后吸收能量较多的Al3Ti层所受应力更容易达到临界应力从而发生失效变形,使其吸收的能量迅速损失,最终导致靶板被破坏,抗侵彻性能降低。由于Ti/Al3Ti层状复合材料主要依靠Al3Ti层的高硬度和高抗压强度来抵抗弹体的冲击,而靶板中裂纹均贯穿于Al3Ti层中,从而导致靶板整体的强度降低,抗侵彻性能下降。

图7

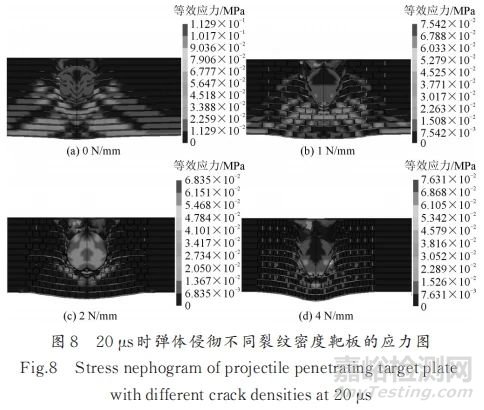

图8为在弹体侵彻进行到20 μs时,不同裂纹密度的Ti/Al3Ti靶板的应力场分布图。可以看出,裂纹的存在影响了弹体侵彻靶板时靶板内的应力波的传播情况,当靶板裂纹密度增大时,靶板内部产生的应力扩散区域逐渐减小,最终失效破坏的范围变小。此外,侵彻无裂纹靶板的子弹头部分由于高强度挤压而发生了较大程度的压缩变形,而含有裂纹的子弹失效程度较低,进一步说明了裂纹的存在会使得Ti/Al3Ti靶板的抗侵彻性能明显降低。

图8

总结和展望

(1)Ti/Al3Ti叠层复合材料中Al3Ti层的孔洞降低了靶板的整体刚性,随着孔隙率增大,复合材料的抗侵彻性能降低。

(2)弹体的动能随着Al3Ti层孔隙率的降低而降低,损失的能量大部分被吸收转化为Al3Ti层能量。

(3)Ti/Al3Ti叠层复合材料内Al3Ti层中裂纹的存在降低了靶板的总体强度,随着裂纹密度增大,其抗侵彻性能降低。

(4)Al3Ti层中的裂纹阻碍了靶板内部应力波的传递,减小了靶板的失效范围。

(5)在Ti/Al基复合材料的制备过程中,需不断优化其制备工艺,最大限度地提高其致密性,减少孔洞、裂纹、残余应力等缺陷,以获得结构良好、组织致密、抗弹性能好的Ti/Al3Ti叠层复合材料,从而提高整体综合性能。

来源:特种铸造及有色合金

论文信息:吴佳楠,张煌,梁壮丽,等. 微观缺陷对Ti/Al3Ti复合材料抗侵彻性能影响研究[J]. 特种铸造及有色合金,2024,44(4):511-515.

来源:Internet