您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-04-18 18:58

高性能军用战斗机和新一代民用大飞机的应用需求推动航空发动机朝高推重比、高涡轮前温度和低油耗等方向发展,这要求航空发动机结构材料具有更高的综合性能。相比镍基高温合金和结 构钢等材料,高温钛合金具有低密度、高比强和耐腐蚀等优点,在先进航空发动机高压压气机关键部件中具有明显的应用优势。目前,国外先进航空发动机中高温钛合金的用量已占发动机结构质量的 25%~40%,例如美国在 F22 机型的发动机 F119中高温钛合金的使用量已达 41% ,而我国第二代航空发动机中钛合金的用量约为13%~ 15%,第三代用量达到 25%。先进航空发动机的发展需求牵引着高温钛合金逐渐向高性能和整体化方向发展。高温钛合金构件服役于高温高压等苛刻环境,几何结构精密复杂。目前,航空发动机等领域所用复杂高温钛合金构件主要依靠锻造、焊接、铸造和机加工等传统制造方法。采用传统成形方法制备复杂高温钛合金构件存在工艺复杂、材料利用率低、生产周期长、成本高和机加工效率低等缺点,不利于推动高温钛合金在航空发动机中的安全应用及新材料体系的开发。

增材制造是一种新型加工制备工艺,以粉末或金属丝为原材料,应用高能热源(如激光、电子束等)按照预先规划路径使原材料加热熔化,逐层堆积凝固成形。与传统工艺相比,增材制造可以 实现近净成形和无模化生产,能够在缩短加工周期 的同时提升材料利用率。此外,增材制造还能将多个零件进行整合加工,降低零件数量和装配成本;相应的修复技术还能用于关键零部件的维护,避免 直接更换零件带来的经济损失。因此,采用增 材制造技术制备高温钛合金关键/重要零部件,对推动高性能航空发动机的进一步发展具有重要的实际工程价值。

目前,已有大量关于钛合金增材制造的研究工作,其中大部分围绕TC4钛合金展开,包括微观结构、力学性能和应用领域等方面,而对于耐更高温度的增材制造高温钛合金材料尚处探索阶段。增材制造 600 ℃ 高温钛合金在未来航空发动 机研制中具有良好的应用前景,一些研究工作对其增材制造工艺进行了探索。本文在回顾600℃高温钛合金发展的基础上,围绕Ti60、Ti60A和 Ti600三种典型600 ℃高温钛合金,对其增材制造微观组织特征和关键性能进行综述,并总结以600 ℃高温钛合金为基体的复合材料和梯度/复合结构增材制造的相关研究工作,最后基于现有研究 的不足对增材制造 600 ℃高温钛合金未来发展方向进行展望。

1、600 ℃ 高温钛合金发展回顾

航空发动机是航空领域的核心装备,高温钛合金作为航空发动机重要的金属结构材料,主要用于制造航空发动机压气机叶片、叶盘和机匣等关键/重要零部件。高温钛合金性能的提高与航空发动机设计的迭代升级相辅相成,目前高温钛合金的使用量已成为衡量现代航空发动机技术水平的重要指标之一。

高温钛合金的研究始于20世纪50年代初,研究的国家主要为美国、英国、俄罗斯和中国等。经过国内外学者多年的研究,高温钛合金的发展取得巨大突破:常温抗拉强度从300MPa提高到1500MPa,服役温度从 300 ℃ 提高到 600 ℃。通过控制 α 相稳定元素和 β 相稳定元素的添加量,高温钛合金可分为 α+β 型和近 α 型钛合金。虽然 α+β 型钛合金能够实现室温强度与塑性的良好匹配,但是合金中存在较多的β相,β相在长时间热暴露的服役状态下会逐渐分解,导致组织不稳定,α+β型钛合金的最高使用温度为500 ℃左右。α相为密排六方结构,扩散激活能比体心立方的β相高、原子扩散系数比 β 相小,在高温状态时 α 相拥有更好的组织稳定性、抗氧化性和抗蠕变性等,因 此近α型钛合金的最高使用温度可达 600 ℃。

随着航空发动机性能的不断提升,航空发动机零部件需要在高温、复杂应力、气流冲刷、高速振动、环境应力腐蚀等更加苛刻的环境下服役,要求高温钛合金实现高温强度、高温蠕变抗力、热稳定性和疲劳性能等的良好匹配。研究人员通过对合金成分、制造工艺和微观组织的不断优化,开发出了一系列600 ℃高温钛合金。

1984年英国推出国际上首种600 ℃高温钛合金 IMI834,已在多种高性能发动机上得到验证 和应用。波音777飞机选用的民用大型发动机 Trent700 中高压压气机的所有轮盘、鼓筒及后轴均为IMI834合金制备,并采用电子束焊接工艺焊为一体,使得 Trent700 成为第一个采用全钛高压压气 机转子的新型民用发动机;此外,EF2000 战斗机中 EJ200 发动机的高压压气机转子同样由 IMI834 合金制成。1988 年,美国推出 600 ℃ 高温钛合金 Ti-1100,已应用于莱康明公司 T552-712 改型发动机高压压气机轮盘和低压涡轮叶片等零件。俄罗斯通过在多元合金系的基础上添加W元素提高合 金耐热温度和抗蠕变性能,在 20 世纪 90 年代成功研制出服役温度为600 ℃的BT36钛合金。

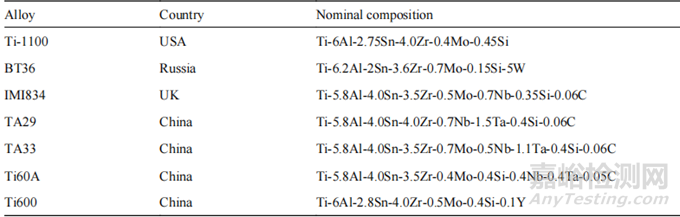

进入21 世纪,我国在600 ℃高温钛合金研制方面取得突破成果,研制出 Ti60、Ti600 和 TA29 等 合金。中国科学院金属研究所与宝钛集团有限公司联合研发了具有优良综合性能的 Ti60(TA33)合金,在高温下具有较高的稳定性和抗氧化性。在 Ti-1100 合金的基础上,西北有色金属研究院研 发 了 Ti600 合 金,目 前 已 达 到 中 试 规 模 。2000 年北京航空材料研究院创制了 TA29(TG6)合金,不含Mo元素,添加 1.5%(质量分数,下同)Ta 可以提高合金强度,改善加工性能,适用于航空发 动机部件制备。目前,典型的 600 ℃ 高温钛合金包括美国的 Ti-1100,英国的IMI834,俄罗斯的 BT36 以及中国的TA29、TA33、Ti60A 和 Ti600 等以及最新固化成 分材料的 TA37(Ti150),上述合金均为 Ti-Al-SnZr-Mo-Si 系近 α 型高温钛合金,相应的材料及名义成分见表1。

表 1 典型 600 ℃ 高温钛合金

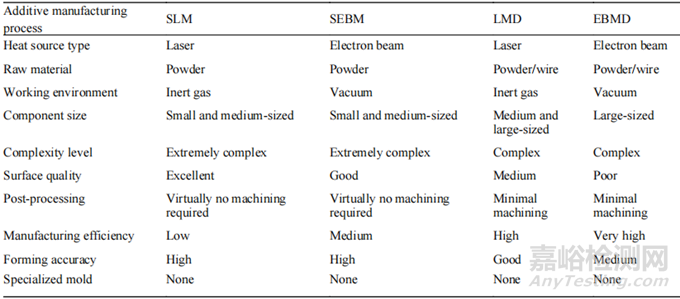

2、增材制造 600 ℃ 高温钛合金的微观组织

钛合金的增材制造技术可分为直接能量沉积与粉末床熔化两种。根据热源不同,可分为激光熔化沉积(laser melting deposition, LMD)、电子束熔化沉积(electron beam melting deposition, EBMD)、 电弧熔 丝沉积 (wire arc additive manufacturing, WAAM)、激光选区熔化(selective laser melting, SLM) 和电子束选区熔化(selective electron beam melting, SEBM)五种工艺。目前 ,多采用激光增材制造 (laser additive manufacturing, LAM)和电子束增材 制造(electron beam additive manufacturing, EBAM) 来制备 600 ℃ 高温钛合金,电弧熔丝沉积则鲜有报 道,表 2 列出了四种 600 ℃ 高温钛合金增材制造工艺的技术特点。

2.1 激光增材制造 600 ℃ 高温钛合金组织

激光增材制造(LAM)工艺可分为激光熔化沉积 (LMD)和激光选区熔化 (SLM)两种工艺。LMD 又可称为激光立体成形或激光直接沉积,是以高能激光束为热源,在基板上熔化同步进给的金属粉末,按照既定模型信息逐层堆积凝固成形的加工工艺。激光熔化沉积成形速率快,除可加工大尺 寸构件外,还能应用于零件修复和表面涂覆,是600 ℃高温钛合金应用最早和最多的增材制造工艺。

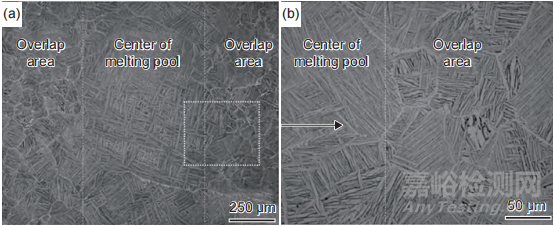

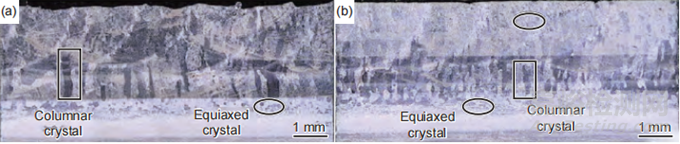

在激光熔化沉积过程中,高能激光熔化金属粉末在基板表面形成熔池。由于基板的快速散热,熔池快速冷却(冷却速率可达 104~106 K/s)和凝固。图1为采用隔行扫描策略激光熔化沉积的 Ti60A 合金板材微观组织。由图 1 可见,组织由沿沉积方向定向生长的粗大柱状晶组成,宽度可达 200 μm, 长度可达毫米级,片层间距为 1.7~3.2 μm 的 α 板 条分布在柱状晶内部。熔池中心温度梯度小,冷却速度慢,易生成粗大柱状晶;相邻熔池搭接区温度梯度大,冷却速度快,易生成小柱状晶,故在宏观上形成粗细柱状晶交错的组织。

表 2 典型 600 ℃ 高温钛合金增材制造工艺对比

图 1 激光熔化沉积 Ti60A 合金微观组织

(a)低倍;(b)高倍

激光能量密度会显著影响 LMD 合金的显微组织。当能量密度较大时,新层熔化时会使原沉积层充分重熔,进而冷却凝固形成粗大的外延生长的 β 柱状晶;当能量密度较小时,新层熔化不足以使原沉积层上部的等轴晶区充分重熔,便会形成层带结构。

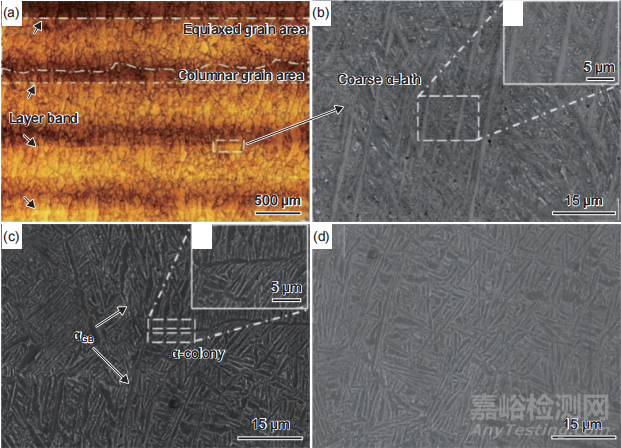

激光熔化沉积过程中,熔池底部沿温度梯度外延生长的柱状晶和熔池顶部未熔化颗粒作为形核位点诱导生成的等轴晶是两种主要的凝固机制,合金的宏观组织取决于哪种机制占据主导。Deng 等在不采用后处理或添加形核剂的前提下通过 LMD 工艺成功制备出了近等轴组织的 Ti60 合金,如图2(a)所示,并提出凝固温度范围 ΔTf 比生长限制因子 Q 能更准确描述不同体系钛合金中等轴晶形成的难易程度。传统凝固理论认为,凝固组织主要取决于生长限制因子 Q,Q 值越大,形核生长越快,更易形成等轴组织。Ti60 相比 TC21 拥有更低的Q值和更高的 ΔTf 值,却更易形成等轴组织。凝固温度范围 ΔTf 作为判据的有效性还需要更多的 实验数据进行验证。

除工艺参数外,金属粉末的质量也会显著影响LMD高温钛合金的微观组织。例如,通过等离子旋转电极法制备的Ti60 粉末球形度高,而通过气雾法制备的粉末则含有相当一部分空心粉,在后续加工过程中容易产生气孔进而降低 Ti60合金的使用性能。

SLM是利用高能激光束按照规划路径熔化预先铺设的金属粉末床,逐层熔化堆积制备零件的加工工艺。与其他成形工艺相比,SLM 所用粉末粒径和激光光斑直径更小,更适用于小型复杂零件的制备,加工构件拥有更好的尺寸精度和表面质量。由于SLM 所用粉末要求较高,目前相关研究较为缺乏。与 LMD相比,SLM制备的600 ℃高温钛合金容易形成非平衡相。由于激光加工过程中的高冷却速率,Ti600 高温钛合金中初生β 相无法完全转变为 α 相,而是通过共格切变形成针状 α′马氏体相,在激光能量密度较高时,新层熔化会促进原沉积层中 α′马氏体原位分解生成 α+β 相,故随着能量密度升高,显微组织中的 β 相比例上升。

图 2 激光熔化沉积 Ti60 合金微观组织

(a)初生 β 晶粒;(b)层带结构中的 α 相;

(c)晶间 α 相;(d)晶内 α 相

2.2 电子束增材制造 600 ℃ 高温钛合金组织

电子束增材制造(EBAM)工艺可分为电子束选区熔化(SEBM)和电子束熔化沉积(EBMD)。EBAM 是通过高能电子束将预先铺设的粉末床或同步进给的金属丝/粉末熔化沉积,按照设计的模型逐层堆积的成形工艺。与激光增材制造技术相比,EBAM 工艺具有真空环境无污染、热源能量密度大、成形速度快和残余应力小等优点。EBAM在新层沉积过程中,会对原沉积层进行快速预热,能有效降低成形过程中的温度梯度,抑制或降低材料的热裂倾向。

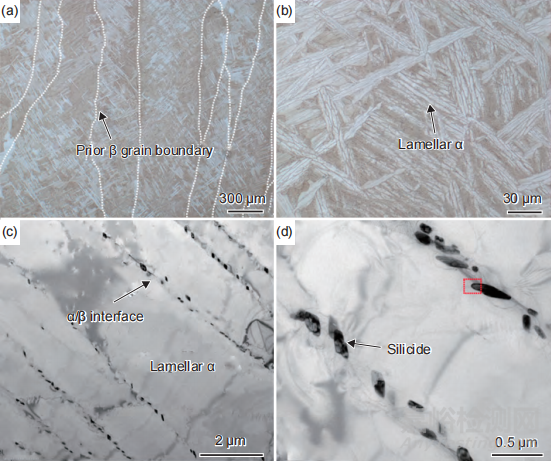

EBAM 的工艺特点使得所制备的 600 ℃高温钛合金往往由粗大的柱状晶组成,同时伴随有硅化物和稀土氧化物等析出。图 3 为EBMD工艺制备的Ti60 合金的显微组织,宏观组织为粗大的 β 柱状晶,平均宽度超过400 μm,柱状晶穿过多层沉积层外延生长,生长方向略微倾斜于构建方向;柱状晶由层状 α 和 β 相组成,并在 α/β 界面析出了(TiZr)6Si3 硅化物。采用 SEBM 制备的 Ti600 高温钛合金 宏观组织同样为粗大的柱状晶,微观组织为网篮组 织,从顶部到底部 α 板条的宽度不断增大,由Y2O3、硅化物和Ti3Al组成的“球状组织”沿α相边界析出。Lu等发现SEBM-Ti600沉积态试样具有较强的织构,主要由片层α相和晶界β相组成,内部还有尺寸约为1μm的板条状(TiZr)5Si3 硅化物和尺寸为50~250nm的立方Y2O3两种析出物,与传统的 锻造和轧制的Ti600合金相比,Y2O3更加细小且在基体中分散更均匀。

2.3 修复/熔覆 600 ℃ 高温钛合金组织

除上述增材制造工艺外,由激光熔化沉积技术发展而来的激光修复技术和激光送丝熔覆技术以及部分混合制造工艺也被应用于 600 ℃高温钛合金的加工制备。

相比LMD工艺,激光修复技术加工构件微观组织主要由三部分构成:修复区(RZ)、热影响区(HAZ)和基体金属区(BMZ)。其中,RZ 往往表现出和LMD 工艺相同的微观组织,而HAZ则会显著影响构件的性能。采用激光修复技术可实现沉积态与锻态Ti60合金良好的冶金结合。从基体到修复区,微观组织逐渐由双态组织向魏氏组织过渡。RZ主要由柱状晶构成,并存在层带特征。热影响区上部由板条化的α相和细化的 β 转变组织组成,下部则与基体组织相似。

图 3 电子束熔化沉积 Ti60 合金微观组织

(a)截面宏观组织;(b)截面微观组织;

(c)片层 α 相;(d)硅化物

激光送丝熔覆可用于改善合金表面性能,与激光修复技术类似,该工艺成形构件也可分为三部分:熔覆区、热影响区和基体。熔覆层厚度和稀释率是评价熔覆层质量的主要参数,熔覆层的质量主要取决于激光功率、扫描速度和送丝速率。

混合制造工艺目前受到大量的关注和研究,与单一工艺相比,混合制造工艺可以发挥不同工艺的优势,协同作用实现材料组织和性能的优化。图4为结合激光熔化沉积和超声冲击强化(ultrasonic impact toughning,UIT)两种工艺制备的Ti60合金微观组织,沉积态试样底部和顶部由等轴晶组成,中间部分则由粗大的柱状晶组成,构件内部分布着一定数量的气孔;经过UIT 后,构件表面粗糙度降低了60%,内部孔隙尺寸变小,粗大柱状晶破碎,等轴晶数量增多,表面形成了纳米晶;UIT 能提高构件的显微硬度,减小内部的残余应力,并使拉应力转变为压应力。

图 4 超声冲击强化强化前后激光熔化沉积 Ti60 合金微观组织

(a)超声冲击强化前;(b)超声冲击强化后

2.4 后处理对增材制造 600 ℃ 高温钛合金微观组织影响

增材制造600 ℃高温钛合金宏观组织通常由粗大的柱状晶组成,且伴有气孔和熔合不良等缺陷,对于激光增材构件而言,其内部还往往存在较大的残余应力。为了改善微观组织和消除残余应力,往往需要进行后处理,常见的后处理措施热处理和热等静压(hot isostatic pressing, HIP)。

应用于增材制造600 ℃高温钛合金的热处理措施包括去应力退火和固溶时效处理。激光增材过程中高温度梯度和冷却速率使构件内部存在较大的残余应力,故在成形后常采用去应力退火来消 除残余应力。去应力退火通常不会显著影响合金的微观结构,但可能会出现部分析出相。例如,激光修复的 Ti60合金经过退火处理(500 ℃/4 h/FC) 后,在RZ中的α/β界面析出尺寸在100~300 nm 的(TiZr)6Si3硅化物,在 BMZ 中析出了尺寸在 1~ 2 nm的α2相。

固溶时效处理在增材制造600 ℃高温钛合金中应用较多,激光熔化沉积Ti60合金经固溶时效处理(980 ℃/2 h/AC+650 ℃/3 h/AC)后,层带组织消失,晶界α相部分分解,原始β晶界不连续,同时α板条粗化并部分球化。激光沉积Ti60A 合金固溶处理(1025 ℃/0.5 h/AC)可以获得“蟹爪” 状初生 α 相和片层状 β 相的“特殊双态组织”;经 时效处理(670 ℃/2 h/AC)后,β 相转变为片层间距更小的 α/β 层状组织。随着固溶温度的降低,激光成形 Ti60A 中初生 α 相比例升高,且晶界连续 α 相被消除。张阿莉等对激光增材制造Ti60A合金进行“Tβ -30”(1020 ℃/1 h/AC+700 ℃/ 2 h/AC)和“Tβ -10”(1040 ℃/1 h/AC+700 ℃/2 h/ AC)两种制度的固溶时效处理,发现沉积态Ti60A 合金由 85% 的网篮状α相和残余β相组成;“Tβ - 30”后,合金组织由 65% 的粗板条 α 相和残余片 层 β 相组成;“Tβ -10”后,合金组织由 25%的“蟹爪”状α 相和残余片层β相组成。

热等静压是以惰性气体为媒介,在密闭空间中对工件在各个方向上施加相同压力,且在高温高压下保持一段时间,以此来实现工件成分均匀化和结构致密化。具有气孔和未熔合等缺陷的激光沉积Ti60合金经热等静压和固溶时效处理后,层带组织消失,微观组织由魏氏组织变为网篮组织,内部缺陷被消除。

2.5 热暴露对增材制造600 ℃高温钛合金微观组织影响

为了保证 600 ℃高温钛合金在高温环境下长时间服役的安全性和可靠性,需要掌握热暴露对其微观组织演变的影响规律。热暴露分为恒温热暴露和变温热暴露,已有学者研究了两种模式下 LMD-Ti60A 合金的组织演变规律。

600 ℃/100h恒温热暴露后,Ti60A合金α板条发生一定程度粗化,体积分数略有增加,合金内部位错密度明显降低,同时析出了脆性相Ti3Al和硅化物(TiZr0.3)6Si3 。150~600 ℃ 循环热暴露100 h 后,合金组织粗化,β 相破碎,α 相占比增 加约 12%,Ti3Al 相和硅化物也大量析出;循环热暴露过程中循环热应力的作用加快了氧元素的扩散渗透,氧元素为 α 相稳定元素,促进了残余β相向α相的转变。在150~800 ℃ 循环热暴露条件下,随着循环次数的增多,α相占比从78.5%增加到97.6%,残余片层状β相经历了破碎、楔形β相到球状β相的转变;随着热应力的不断累积,氧元素不断扩散渗透,通过固溶强化增加了基体硬度, 在经历750次热循环后达到峰值,比沉积态高 33.3% 。

3、增材制造 600 ℃ 高温钛合金的关键性能

相比于传统制备工艺,增材制造 600 ℃ 高温钛合金的独特显微组织必然会影响其服役性能。作为面向航空发动机应用的高温钛合金,除了满足常规力学性能要求外,还需关注其高温力学性能、蠕变性能、热疲劳性能和抗氧化性能等。

3.1 拉伸性能

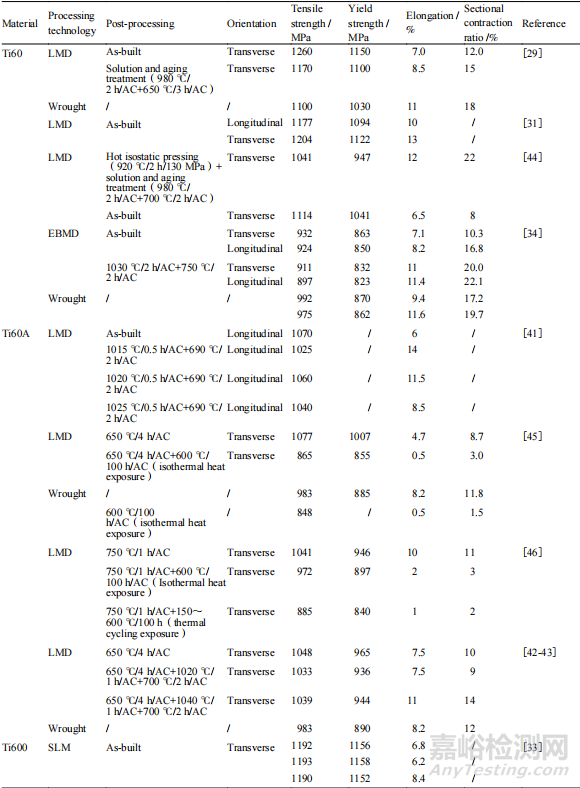

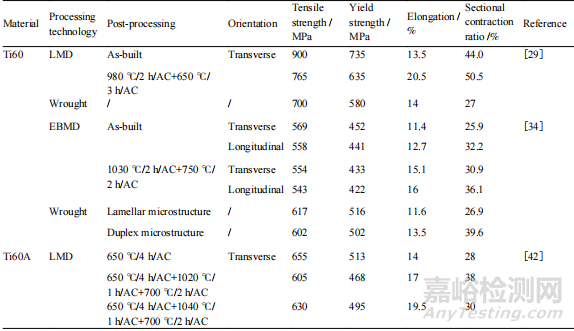

表3和表4分别为不同增材工艺和后处理方法下600 ℃高温钛合金的室温和600 ℃ 拉伸性能。结合表中数据和文献可得出如下结论:

(1)与传统加工工艺(如铸造、锻造)相比,激光增材制造温度梯度大、冷却速率快,容易形成细密的网篮组织或魏氏组织,且在α板条内部存在高密度位错。因此,激光增材制造的钛合金强度更高,但塑性较差。电子束增材制造的工艺特点使得钛合金晶粒尺寸粗大,且Al和Sn等固溶强化元素会部分烧损,基于Hall-Petch效应和固溶强化理论,电子束增材制造的高温钛合金的强度低于锻件。

(2)增材制造600 ℃高温钛合金拉伸性能具有明显的各向异性。无论是激光增材制造还是电子束增材制造,合金典型显微组织均为外延生长的 β 柱状晶和连续的晶界α 相,导致水平试样相较于竖直试样具有更高的强度和更低的伸长率。调整工艺参数使组织等轴化可有效改善钛合金的各向异性。

(3)去应力退火通常在较低的温度下进行,在释放残余应力的同时不会显著改变合金显微组织, 因此几乎不会影响合金的拉伸性能。固溶时效热处理会改变α相尺寸、含量和形貌,对合金的拉伸性能影响较大。固溶时效处理能提高沉积态600 ℃高温钛合金的伸长率,但牺牲了部分强度。

表 3 增材制造 600 ℃ 高温钛合金室温拉伸性能

表 4 增材制造 600 ℃ 高温钛合金的 600 ℃ 拉伸性能

(4)热暴露会使 α 相粗化且体积分数增加,导致强度下降;也会促进 Ti3Al 相和硅化物的析出, 使合金塑性降低。循环热暴露相较于恒温热暴露 对钛合金性能危害更大,热循环中产生的热应力与热暴露间的协同作用对 600 ℃ 高温钛合金显微组织和拉伸性能的影响还需进一步研究。

3.2 抗蠕变性能

航空发动机核心零部件往往在高温高压环境下长期服役,材料易发生蠕变行为,进而发生结构破坏,故抗蠕变性能是增材制造 600 ℃ 高温钛合金结构件安全服役的重要标准,其受晶粒尺寸、相组成、相形貌等多种因素的影响。

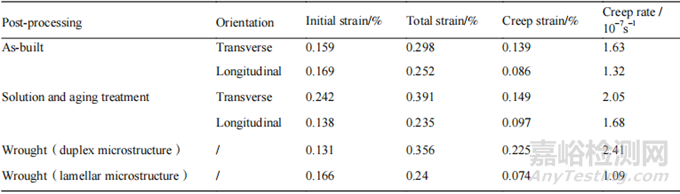

表 5 为 EBMD 制 备 的 Ti60 合 金 和 锻 态 Ti60 合金在 600 ℃/150 MPa/100 h 的蠕变特性。片 层组织的 Ti60 锻件晶粒尺寸大,可减少晶界滑动, 且 α/β 界面会阻碍位错的滑移,故拥有最好的抗蠕 变性能。沉积态和热处理态 Ti60 合金抗蠕变性能 优于双态组织锻件,低于片层组织锻件。电子束加 工过程中固溶强化元素 Al 和 Sn 的烧损会降低其 抗蠕变性能。热处理态 Ti60 合金在相界处析出大 量的硅化物,降低了基体中的 Si 浓度,减弱 Si 原子 团对位错的钉扎作用,使得其抗蠕变性能低于沉积 态。此外,与拉伸性能一致,抗蠕变性能也表现出 明显的各向异性,竖直试样的抗蠕变性能优于水平试样。

表 5 电子束熔化沉积和锻态 Ti60 合金的蠕变特性

3.3 热疲劳性能

金属材料的疲劳行为可分为高周疲劳、低周疲劳、热疲劳、腐蚀疲劳和接触疲劳等,航空发动机零部件复杂的服役环境会导致疲劳失效的多样性。600 ℃ 高温钛合金通常用于制备航空发动 压气机盘和叶片等结构件,这些部件在启动时会快速加热,停止时会快速冷却。在经历多次启动停止后,加热冷却循环会导致内部热应力和塑性变形累 积,进而发生热疲劳失效。

LMD制备的Ti60合金试样在高温条件下保温较长时间后,急速的冷却会让内外变形不协调,从而在试样外层产生拉应力,试样内部产生压应力,随着循环次数的不断增加,内部热应力累积到一定程度时产生热疲劳裂纹。在热循环条件下,裂纹主要由边缘和内部萌生,边缘萌生主要源于机加工产 生的表面缺陷等几何因素,内部萌生位置主要在晶界、α/β 相界、粗化的α相以及内部的微孔。随着热循环的进行,氧元素不断扩散和渗透,α相占比升高并发生局部粗化,合金的裂纹长度增加。相比粗α板条,细小的α/β片层对热疲劳裂纹扩展有更 好的阻碍作用。在热疲劳循环中会析出 Ti3Al 脆化相,但尺寸较小(约10nm),对热疲劳裂纹的萌生扩展行为无明显影响。

3.4 抗氧化性

钛合金在高温环境中长期服役,表面会形成氧化膜,导致表面组织硬度高、脆性大,影响基体的力学性能,减少零件的服役寿命。钛合金的显微组织会显著影响其高温氧化行为,增材制造构件独特的显微组织结构为提高合金抗氧化性能提供了途径。

600、700 ℃ 和 800 ℃ 三种温度条件下LMDTi60A合金试样比锻态Ti60A增重少,氧化膜厚度小且更致密,表现出更好的高温抗氧化性能;在800℃氧化100h后,沉积态和锻态的氧化层结构有明显差异,前者为 Al2O3 /TiO2 /基体,后者为 Al2O3 / TiO2 /Al2O3+TiO2 /TiO2 /基体;硬度测试表明氧化过程中锻态试样氧元素扩散深度大于沉积态试样,两种试样氧化性能的区别可能取决于晶界类型、α相所占比例以及氧化层是否发生破裂。

4、增材制造 600 ℃ 高温钛合金复合材料和梯度结构

增材制造除了可以应用于单一合金的制备外, 由于其加工柔性程度高,还可用于以 600 ℃ 高温钛合金为基体的复合材料以及双钛合金梯度结构的制备。

4.1 600 ℃ 高温钛合金复合材料

随着航空发动机技术的不断发展,对材料的能要求越来越高,结构轻量化设计也得到更大重视,为了满足领域需求,钛基复合材料被广泛关注。碳纳米管、石墨烯、TiB、TiC、氮化物、LaB6 等多种纳米材料、陶瓷颗粒和稀土间化合物被作为增强相来改善钛合金的性能。目前,钛基复合材料的制备工艺包括熔铸法、粉末冶金法和自蔓延高温合成法等。增材制造逐层熔化堆积的制备方式不仅能高效制备钛基复合材料,还能利用其快速熔化凝固的特性原位生成增强相。

LMD制备的TiCP/Ti60复合材料为由相互交织的α 板条和板条间的残余 β 相组成魏氏组织,分布在原始 β 晶界处和 α 板条间的 TiC 颗粒与基体界面结合良好;复合材料在 600 ℃/390 MPa 和 600 ℃/ 310 MPa 条件下的持久寿命相比基体分别提高 129% 和 24%;600 ℃抗拉强度为778 MPa,比基体提高了65MPa,但伸长率从13.0%下降为4.3%,强度提高源于TiC增强相的沉淀强化和载荷转移强化。

增材制造钛基复合材料拥有比基体更好的综合性能,有希望使钛合金的服役温度超过600 ℃, 扩大应用范围。但在混合粉末的制备工艺、3D 打印工艺、增强相原位反应机制和综合性能评价等方面还需开展进一步研究。

4.2 600 ℃ 高温钛合金梯度/复合结构

近年来,随着航空发动机压气机叶盘全钛化及飞机结构整体化的应用与发展,对双性能钛合金提出了明确的需求。针对飞机整体结构不同部位的不同性能要求,由两种及以上材料组成的梯度复合结构得到广泛研究。梯度复合结构能有效减 少零件数量和简化装配过程,显著提高结构的安全性和稳定性。目前,梯度复合结构的主要制备工艺 包括粉末冶金、等离子喷涂、自蔓延高温合成、激光熔覆和离心铸造等,然而上述工艺均不能有效应 用于大型复杂梯度复合结构的设计和制备。增 材制造作为一种新型无模化快速成形工艺,为梯度 双钛合金结构开发提供了一种新的思路。目前,国 内外已经开展了大量有关梯度双钛合金增材制造 的研究工作,包括 TA2/TA15 、TC4/TC11 、 TC4/TiAl等双合金体系,主要聚焦于界面过渡 区的化学成分变化、组织演变以及力学性能等。有 关 600 ℃ 高温钛合金梯度结构的体系包括 Ti60/ Ti2AlNb 和 Ti150/Ti-6246两种。

Ti2AlNb合金能够在650~900 ℃高温下长期稳定服役,拥有良好的室温塑性、断裂韧性和蠕变性能。Nb 作为贵重金属,不仅增加了Ti2AlNb合金的生产成本,还会增加构件的质量。为了节约成本并实现轻量化设计,可采用激光熔化沉积工艺制备 Ti60/Ti2AlNb梯度材料。一种工艺是采用梯度过渡方式,先沉积Ti60合金粉末,再逐步沉积Ti2AlNb质量分数逐渐增大的预混合金粉,最后沉积Ti2AlNb合金粉末,不均匀的元素分配以及制造过程中复杂的热循环历史使不同区域呈现不同的硬度值,并沿成分梯度方向表现出α+β→α+α'→α'→ α+β→α+β/B2+α2→β/B2+α2→β/B2+α2+O→B2+O→B2的相演变趋势。另一种工艺是采用直接过渡方式,在Ti60合金基板上直接沉积Ti2AlNb合金粉末,Ti60与Ti2AlNb 合金形成无缺陷的结合界面,二者之间的过渡区可分为由化学成分差异和激光沉积复杂热历史引起的相变而形成基体侧热影响带和由沉积初期的激冷效应和高凝固速率而形成 的沉积区附近的细晶区,热影响带的宽度随激光功率增加而增加,随扫描速度增大而减小。

增材制造作为一种无模化近净成形的加工工艺,在新型梯度复合结构的直接成形方面显示出独特的技术优势,在航空发动机等领域具有良好的应用前景。但其发展及应用仍面临着诸多问题,如界面结合区的组织调控、异种材料不同热物性造成的结构应力和梯度结构的热处理工艺制定等。

5、发展方向

目前,关于600 ℃高温钛合金增材制造工艺的相关研究仍处于起步阶段,现有研究更多将重心集中在微观组织演变、热处理工艺探索和基本力学性能测试等方面,而对于粉末质量、缺陷表征和动态力学性能研究较少。此外,随着增材制造 600 ℃ 高温钛合金技术的不断发展,增材制造不仅视为一种 加工工艺,同时用于新材料和新结构设计和开发。

(1)探索粉末粒度和级配对增材构件组织和性能的影响。目前,有关增材制造工艺参数(如扫描速率、激光功率等)对产品组织和性能的研究已有大量成果产出。而对于以粉末为原材料的加工工艺来说,粉末的形状和大小是决定产品最终性能的重要影响因素。不规则的形状和较大的粒径范 围会显著降低粉末在加工过程中的流动性。细粉会在范德华力的作用下产生团聚,而粗粉则会降低粉末床堆积的致密度。如何分配粗粉和细粉的比例来达到最好的打印性能需要进一步研究。

(2)通过增材制造开发新材料和新结构。增材制造技术突破了传统的制造模式,在新型材料与复杂结构的设计和制造方面具有显著优势。增材制 造打破了传统合金开发理念,例如Fe和O往往被认为是钛合金中的杂质元素,需要严格控制含量,但通过增材制造工艺可以制备强度和韧性匹配良好的 Ti-O-Fe 合金。增材制造的逐层堆积成形特性,为梯度材料和复合材料的研发提供了无限可能 ,可实现将“合适的材料添加到合适的位置”,如采用气溶胶喷印不同材料的纳米颗粒实现 具有不同结构和功能梯度材料的高通量打印。同时,极高的加工自由度可实现大型金属结构、复 杂整体结构、轻量化点阵结构和多功能仿生结构的 制备,能以“独特的结构实现独特的功能”。

(3)探索新的复合增材制造技术。与传统制造工艺相比,增材制造具有高柔性、高效率和高材料利用率等技术优势,但是仍存在成形精度低、组织不均匀、力学性能不足等问题。通过其他工艺(如 激光烧蚀、超声振动、电磁搅拌等)结合增材制造技术能获得综合性能更加良好的产品 ;但不同 工艺的耦合作用机制、加工参数搭配和优化以及产 品的组织性能评价还需要更多研究和探索。

(4)增材制造缺陷控制和检测技术。由于较高的冷却速率,室温塑性差的材料在增材制造时容易产生裂纹;逐层堆积的特性使增材构件容易出现层间缺陷,如气孔、熔合不良等。缺陷对构件的性能有不良影响,阻碍增材构件在航空领域的应用。利用无损检测技术,原位观察和分析缺陷的形成机 制,探究工艺参数对缺陷的影响规律,并量化缺陷和构件性能的关系是未来的重要研究方向。

(5)建立完善的性能评价标准及指标体系。目前,对增材制造 600 ℃ 高温钛合金的性能研究更多集中在室温力学性能上。对于航空发动机等关键构件,需要满足一系列性能指标,包括但不限于疲劳、蠕变、抗氧化和阻燃等关键性能,并不断完善相应的标准体系。相比传统工艺,增材制造产品独 特的显微组织如何影响上述性能,还需要进一步探索。

6、结束语

随着我国2035新材料强国战略的实施,增材制造钛合金材料技术进入创新发展的新阶段。在高性能先进航空发动机轻量化、服役安全和节能低碳等发展需求驱动下,传统铸/锻造钛合金和新型 增材制造钛合金均不断得到发展。“一代新材料,一代新型发动机”,当前随着增材制造600 ℃高温钛合金及其复合材料/复合结构的深入研究,技术成熟度不断提升,将逐渐应用于发动机关键/重要件,助推我国未来航空发动机技术实现跨越发展。

来源:航空材料学报