导读

随着军事科技的进步,战场人员和装备对自身的防护等级要求越来越高,防弹材料应运而生,主要应用在防弹衣、车辆装甲、航空等领域。陶瓷防弹材料因具备强度高、硬度大、高弹性模量、稳定性好、轻质等特点成为防弹材料领域研究的热点。

防弹材料从诞生到现在历经了以锰钢、钨钢、铝合金、钛合金等硬质金属为主的防弹材料,到以尼龙纤维、芳纶纤维、UHMWP纤维、凯夫拉纤维等高分子防弹材料,再到以金属材料与陶瓷材料复合体系、陶瓷材料与高分子材料复合体系,以及包括有机材料和无机材料相结合的复合体系防弹材料三代的发展。

以金属和陶瓷为主的硬质防弹材料,其防弹原理主要是利用具备强度高、硬度大的特点阻止弹体侵入或者弹开炸裂后的弹体碎片;以高分子材料为主的软体防弹材料,其防弹机理主要是纤维在阻止弹体碎片浸入时产生了纤维的拉伸和剪切,并进一步引起纤维断裂,因纤维具有高强度的特点,在此过程中,弹体的冲击能得到很好的吸收与消释。

在以上三种防弹材料中,金属防弹材料具有强度高、韧性强、弹性模量大等优点,但密度大或价格高等缺点限制了装备的机动性和灵活性,从而影响其推广;高分子防弹材料具有密度小、强度高、耐高温、腐蚀、绝热、绝缘等优点,但成型工艺复杂、造价较高、硬度低等缺点同样也限制了其使用;陶瓷材料具有高强高硬的特点,再加之其抗磨损和腐蚀性能强、热膨胀系数小、制造工艺简单等特性,已成为近些年防弹材料的研究热点,相关成果也在军事领域得到广泛应用。

1、三种典型的防弹陶瓷材料

随着防弹陶瓷研究深入,越来越多的防弹陶瓷材料被发现,目前已在防护工程应用的有B4C、SiC、Al2O3、Si3N4、AlN、TiB4等,其中Al2O3陶瓷、SiC陶瓷、B4C陶瓷作为单相陶瓷作为防弹装甲应用最为广泛。

1、氧化铝陶瓷

氧化铝(aluminium oxide)又称矾土,分子式Al2O3,通过离子键连接在一起,常见有α-Al2O3、β-Al2O3、γ-Al2O3三种晶胞体,其中,β-Al2O3热稳定性差,高温时(1300 ℃以上)主要以α-Al2O3存在,α-Al2O3具有很高的熔点(2054 ℃)、沸点(2980 ℃)和硬度(莫氏硬度仅次于金刚石,达到9级),在高温条件下(1500 ℃)仍然具有较高的强度和硬度,氧化铝陶瓷还具有良好的化学稳定性、导热性、耐磨性、抗氧化。其主要缺点是脆性高,韧性差,限制使用,由于其价优,目前主要使用在防护要求等级较低的装备上。

在烧结成型工艺上有热压、热等静压法。如专利CN 202110275683.1中提到氧化铝陶瓷采用低温慢烧工艺制备出的防弹材料密度为3.9 g/cm3、抗弯强度358 MPa、维氏硬度16.9 GPa,其不足之处在于采用低温慢烧工艺耗时过长,对窑具提出更高的要求以及加重了能耗;又如专利CN 201810749927.3中采用高温固相烧结制备出了一种高韧性氧化铝基防弹陶瓷,制备出的陶瓷具有强度高、硬度高、韧性高和体积密度较低的特点,但烧成温度达1800 ℃且保温时间长,其不足在于烧成温度过高,耗费了能源,增加了成本。

2、碳化硅陶瓷

碳化硅(silicon carbide)分子式SiC,又名金刚砂,是一种由碳-硅共价键组合形成的化合物,目前常见的具有高温稳定性,属于六方晶系的α-SiC和具有低温稳定性,属于立方晶系的β-SiC两种。

碳化硅具有高熔点(2830 ℃)、高模量、高硬度(莫氏硬度为9.5级)、高强度、优异的化学稳定性、导热系数高、热膨胀系数小、耐磨性、耐腐蚀性能好等优点,但是其韧性低,在弹体撞击时容易发生破裂,限制了其使用。

烧结碳化硅陶瓷的技术较多,但是不同的烧结方式对陶瓷内部晶粒的形状、陶瓷致密性、材料强度和韧性都有较明显的不同影响。如中国建筑材料研究院研发了一种碳化硅陶瓷厚防弹板,该陶瓷的强度为350 MPa,维氏硬度为24 GPa,其不足之处在于制备工艺复杂,且使用了大量的有毒性溶剂,不能批量化生产。

3、碳化硼陶瓷

碳化硼(Boron carbide)俗称黑钻石,分子式B4C,碳化硼具有高硬度,其硬度仅次于金刚石,且具有高温高硬度特性,在温度超过1000 ℃时,其硬度是最大的,规避了钢材受热软化的缺陷。B4C还具有高熔点(2450 ℃)、高模量(400 GPa)、抗氧化性、耐腐蚀性、耐磨性(优于刚玉)、低密度(2.52 g/cm3)等优点。但是B4C的断裂韧性(小于2.2 MPa·m1/2)很低,限制了其使用。

B4C陶瓷受制备条件影响较大,不同的烧结方法在烧结温度、烧成时间、烧成控制、烧成后陶瓷的性能上有各自的特点,没有绝对优劣之分。如专利CN 114621012B中提出一种碳化硼防弹材料的制备方法,以碳化硅、碳化钨等原料添加纤维增强剂,制备的防弹陶瓷材料的抗弯强度为478 MPa、抗压强度为2926 MPa、断裂韧性为6.52 MPa·m1/2。添加金属粉末后强度获得了一定的提高,但断裂韧性恶化。

4、性能比较

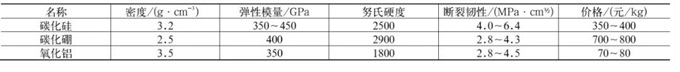

虽然这三种典型的防弹陶瓷都具有高强度、高硬度、低密度等特征,但是三者又存在一些区别,具体的性能比较如表1所示,从表1可以看出三者当中密度最小的是碳化硼,单位价格最高;碳化硅在三者中表现出更好的断裂韧性;在价格方面氧化铝陶瓷最便宜,只有碳化硼的1/10。

表1 三种典型防弹陶瓷的性能

2、防弹陶瓷材料性能改善研究现状

防弹陶瓷虽然有较多优点,但是也存在明显的不足,如韧性太低、致密性较差,主要原因是材料之间的化学键以共价键为主,在高温烧结下,内部致密性差,纤维不均匀,缺陷多等。为了提高防弹陶瓷的韧性,改善致密性,国内外众多的科研工作者在这一问题上进行了大量的研究。

1、氧化铝陶瓷

目前,氧化铝陶瓷主要是通过增加增韧材料(如纤维、颗粒等)或通过工艺改进,改善陶瓷内部微观结构,如通过陶瓷成型技术来改善陶瓷的致密性和韧性。

王得盼等通过在氧化铝陶瓷浆料中均匀地添加氧化铝纤维粉末,能明显地改善陶瓷的抗拉强度和韧性,纤维添加量10%时,韧性增加,断裂韧性提高了30.33%,抗弯强度提高了17.15%;但材料致密度较无添加时下降,材料致密度在纤维掺入量为5%时达到最大值。

王升等通过在75氧化铝陶瓷中加入ZrSiO4,在添加2% ZrSiO4后,陶瓷的抗弯强度和韧性达到最大值,体积密度也达到了最大值,击穿强度提高了36.5%。

史国普等将莫来石纤维加入氧化铝陶瓷,当添加量达到15%时,弯曲强度和韧性提高最多,提高分别达到63.8%和54.7%。通过分析断口处的 SEM照片得出纤维材料增韧的原理是陶瓷断裂时,断口处纤维材料存在“拔出效应”,延长了陶瓷微裂纹、裂纹扩展的路径。

黄国威等通过采用两步法代替传统的一步法烧结陶瓷,发现在1400 ℃保温3小时,陶瓷的致密性最高,氧化铝的抗弯强度达到(348±7.15) MPa。

代金山等通过NH4F改变高纯氧化铝的微观结构,当NH4F的质量分数达到4%时(此时陶瓷晶体由板状形貌向多面体形貌转变),陶瓷的密度达到最大值3.71 g/cm3,进一步提高了材料的致密度。

2、碳化硅陶瓷

目前,碳化硅陶瓷韧性增强的方法主要是改变陶瓷材料组分,如通过增加纤维/晶须增韧、第二相颗粒增韧和改变陶瓷成型工艺,改变内部陶瓷内部微结构来实现。

李双等在碳化硅陶瓷中添加碳短纤维,碳短纤维加入可以降低陶瓷中游离硅的含量,形成β-SiC层,增强碳化硅陶瓷的韧性,当碳短纤维的体积分数达到30%时,碳化硅陶瓷的断裂韧性达到5.1 MPa·m1/2,较未添加碳短纤维的碳化硅陶瓷的断裂韧性相比提高了78%。

魏少华等通过研究等温锻造技术发现,SiC颗粒呈流线均匀分布在铝基体中,锻件(弦向取样)的性能得到明显提高,测得Rm=500 MPa、Rp0.2=330 MPa、A=7%、K1C=25.0 MPa·m1/2。

邢媛媛等通过优化碳化硅粉体的粗细颗粒级配来增强碳化硅的韧性,研究表明粗粉的引入可以抑制S-SiC陶瓷中异常晶粒的长大,晶粒呈现细小的等轴状,随着粗粉含量增加,S-SiC陶瓷的韧性呈现先增加后减少的规律,在粗粉含量为65%时,S-SiC陶瓷的韧性最大,较之未加粗粉时提高了17.1%,达到(4.92±0.24) MPa·m1/2。

3、碳化硼陶瓷

目前,碳化硼陶瓷韧性增强的方法主要是优化材料组分,如通过增加纤维/晶须增韧、第二相颗粒增韧(金属相、过渡金属硼化物、石墨烯、纳米颗粒、稀土化合物等)和改变陶瓷内部晶体结构来实现,如控制陶瓷显微结构,减少晶粒的颗粒度,增加陶瓷的致密性,陶瓷形成层状结构。

闫学增通过添加碳纤维给碳化硼陶瓷增韧,碳纤维体积达到12%时增韧效果最明显,Cf/B4C复合材料的断裂韧性提高了10%,达到4.29 MPa·m1/2。

张卫珂等在B4C-Si复合陶瓷中添加碳化硅晶须后,发现陶瓷的韧性增强,添加量为5%时达到最佳效果,断裂韧性提高了35%,达到5.77 MPa·m1/2。

刘维良等利用无水乙醇试剂,经过除氧处理后,B4C陶瓷晶体粒径降低,在对11.6wt%硼粉进行除氧后,在2100 ℃条件下热压烧结,制得的样品的断裂韧性较除氧之前提高了10.76%,达到3.91 MPa·m1/2。

倪庆森在B4C中引入Ti3SiC2制成复合材料,随着Ti3SiC2含量的增加,B4C的韧性也随之增加,当i3SiC2含量达到40%时,复合材料的韧性达到6.6 MPa·m1/2。

3、防弹陶瓷复合材料的研究现状

传统防弹陶瓷虽然经过一定的增韧改善了其防弹效果,但是依然存在一些弊端,比如在增加材料韧性的同时,有时会降低材料的强度,而且传统防弹陶瓷难以承受连续打击,受冲击后不可修复,是一次性的,成本较高,可靠性不高,且不具备良好的结构可设计性。针对这些缺点,研究人员开始着眼于将多种防弹材料结合起来,形成复合防弹材料。

目前防弹复合陶瓷的主要研究方向之一是与高性能纤维相结合,形成陶瓷-高分子复合材料,在防弹应用领域陶瓷具有足够的硬度,一般用作面板;纤维具有高模量和高韧性,作为背板使用,这样可以发挥两种材料的优势。

陶瓷-高分子复合材料防弹性能受到各层防弹材料厚度的影响,王亚进等采用响应面方法并借助有限元分析方法,得到以SiC-Al2O3-芳纶纤维形成的陶瓷-高分子复合靶板,研究表明复合靶板受到子弹侵彻时,陶瓷面板通过破碎和应力波传递耗能,芳纶纤维主要通过纤维的拉伸、延展和断裂耗能,在综合防弹最好时SiC、Al2O3、芳纶纤维的厚度分别是4.54 mm、4.50 mm和7.17 mm,较之将3 mm厚的碳化硅陶瓷、5 mm厚的氧化铝陶瓷与15 mm厚的芳纶纤维的原始复合耙板密度减少了5.4 kg/m2,且防弹效果也明显改善。

滕凌虹等研究了陶瓷厚度、纤维厚度对陶瓷(B4C)/纤维复合装甲的防弹效果,研究发现复合装甲防弹的机理是在弹体侵彻初始阶段,弹体侵彻能主要由陶瓷面板承担,陶瓷通过压缩和剪切破坏消能,纤维背板出现鼓包和分层,纤维变形不明显,纤维伸长耗能;在弹体侵彻后期阶段,当陶瓷面板达到一定厚度时(达到10 mm时),陶瓷面板受冲击后出现陶瓷锥,背板纤维出现明显的层间分层、纤维拉伸和纤维剪切,吸收大量的弹体动能。陶瓷面板厚度增加其防弹效果更好,但当陶瓷厚度达到14 mm之后,防弹效果增加不明显;纤维厚度同样受到陶瓷面板的影响,在陶瓷厚度达到14 mm时,要想抵挡780 m/s子弹的冲击,背板纤维需要达到20 mm;在陶瓷厚度达到16 mm时,要想抵挡同速度的子弹的冲击,背板纤维只需要达到12 mm。

陶瓷-高分子复合材料的防弹性能同样受到背板纤维铺层角度的影响,余毅磊等以UHMWPE作为背板材料,对陶瓷/CF/UHMWPE复合装甲的抗弹性进行分析,发现UHMWPE铺层的角度减小时,复合抗弹材料的刚度和强度增大,复合材料的抗弹性能增强。

陶瓷/CF/UHMWPE复合装甲的耗能机理为陶瓷面板在冲击后形成环向和径向裂纹,并呈现陶瓷锥破坏形态,陶瓷面板通过破裂能耗能,纤维背板主要是由于陶瓷锥鼓包引起的纤维拉伸和断裂产生的弹性势能和断裂能耗散弹丸的动能。

防弹陶瓷复合材料具备诸多优点,但是也存在某些不足:如防弹纤维与防弹陶瓷之间的胶粘剂存在结合强度低、韧性差,迟滞应力波传递等缺点,从而降低了其防弹效果。且针对复合材料的抗弹机理的研究不够深入,目前集中在有限元方法,缺乏实际的抗弹实验。

为在复合防弹材料中寻找一种合适的胶粘剂,方心灵等对聚烯烃类、聚氨酯类、环氧类的胶粘剂进行试验,研究胶粘剂的用量、真空工艺、压制工艺(压制压力、压制温度、压制时间)等对陶瓷基复合材料防弹性能的影响,结果表明烯烃类胶粘剂的用量为220~240 g/块插板(固化前),压制压力为5 MPa,压制温度为80 ℃,压制时间为15 min,复合材料的防弹性能最佳。

4、总结与展望

防弹材料的研发和生产直接体现了国家的军事实力,是维护国民安全的重要保证,陶瓷因具备对防弹材料的几乎所有苛刻要求,成为战场上防护材料的主流。

对防弹陶瓷的研究也是方兴未艾,由原来研究单一组分陶瓷到研究多组分陶瓷,由单方面添加传统增韧材料改善韧性,到借助添加新型材料和新型工艺综合方法改善其性能,对防弹陶瓷的研究也从单体陶瓷防弹延伸到与其他材料共同防弹的方向上来。

复合材料具有良好的性能,因为它结合了增强材料和基体各自的优点,也是发展最快、最有前途的防弹材料。防弹材料逐渐向多元化和复合化发展,出现了各种具有高硬度和高韧性的新型防弹材料,来应对更加复杂的防护问题。

随着装甲系统轻量化、高效化的发展需求,防弹陶瓷与纤维增强防弹复合材料的优越性愈加凸显,新型复合陶瓷防弹板具有传统防弹板无可比拟的优点,但存在的问题也不容忽视,因此着力于解决防弹复合材料存在的问题,不断优化材料性能是当前的研究重点。

显然,目前的研究还不够深入,未来陶瓷防弹材料的研究方向主要如下 :

(1) 对于传统防弹陶瓷材料而言,要充分挖掘传统防弹材料的潜力,进一步对材料进行改性,开发出价格优、质量轻、强度高、韧性好的材料;继续深入研究改性背后的机理,通过综合改性方法寻找性能更佳的防弹陶瓷材料。

(2) 对于新型防弹材料而言,要继续复合材料各组分的组合优化研究,开发出性价比更高的防弹材料;同时加强其防弹机理的研究,依据机理研发出性能更出色的新型防弹陶瓷;加强防弹纤维与防弹陶瓷之间的胶粘剂的研究,研究韧性好、结合度高、价格适宜的新型胶粘剂。

来源:中国陶瓷、国家新材料产业资源共享