您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2024-02-08 21:02

目的:探究不同干燥方式对颗粒粉体性质的影响。

方法:采用相同的处方进行制粒,采用真空干燥,烘箱干燥及流化床干燥,测定不同干燥方式所得颗粒的流动性指数,综合评价不同干燥方式所得颗粒的粉体性质。

结果:三者中烘箱干燥产物的流动性最好,可压性无明显区别。

结论:不同干燥工艺造成了干燥产物粉体性质的差异。

干燥是利用热能使物料中的湿份(水分或其他溶剂)汽化除去,从而获得干燥物品的工艺操作。干燥常应用于药物的除湿,新鲜药材的除水,以及片剂、胶囊剂、颗粒剂、散剂等的工业生产。干燥的目的在于使物料便于加工运输、贮藏和使用,保证药品的质量和提高药物的稳定性。干燥方法与设备种类繁多,常用的干燥方式主要有常压干燥、减压干燥及沸腾干燥。

常压干燥最常用的是烘干,即将物料置于热源装置的烘房、烘柜或烘箱内,利用热源装置供给热能促使物料干燥的方法。此法干燥温度可以进行控制,干燥速度较快,主要用于片剂颗粒、胶囊剂颗粒、散剂、颗粒剂的干燥。减压干燥常用于需要干燥但又不耐高温的药物。此法除能够加速干燥,降低温度,还能使干燥产品疏松和易于粉碎。此外,由于抽去空气,从而保证了易氧化药物的稳定性。减压干燥效果取决于负压的高低(真空度)和被干燥物料的堆积厚度。沸腾干燥又叫流化干燥。主要用于湿粒状物料的干燥。此法是利用热空气流使颗粒悬浮,呈现沸腾状态,物粒的跳动增加了蒸发面,热空气在湿颗粒间通过,在动态下进行热交换,带走了水气,达到干燥目的。具有效率高,速度快,产量大的特点,对单一产品可连续生产,沸腾干燥室密封性好,产品纯度易于保证[1]。

制粒作为药品生产中的关键加工单元,其质量会随着生产工艺传递至最终产品,进而影响产品质量[2]。干燥同样是药品生产过程中的关键加工单元,不同的干燥方式会对颗粒造成不同的影响。颗粒的物理属性是颗粒质量的重要方面,包括粒径、密度、孔隙率等微观特征,以及由这些微观特征所决定的均一性、堆积特性、流动性等宏观特性。其中,松密度,振实密度常常作为粉体的质量指标,休止角、压缩度等可以反映粉体的流动性,颗粒中的水的质量分数也是表征粉体质量的重要参数[3]。

粉体学性质不仅可考察物料固有理化性质,更能为制剂的处方设计和工艺筛选提供指导。颗粒的流动性好,可阻止压片过程中各成分的离析,增加片剂含量的均匀度;流动性差,则压片时,填充、混匀效果不理想。颗粒可压性好,可使片剂具有适宜的机械性质;可压性差,则易发生裂片、碎片[4]。

本试验结合质量源于设计(QBD)的理念,以颗粒质量为目标,其流动性、可压性为关键质量属性,分析不同干燥方式对颗粒质量的影响,现介绍如下。

Part 1 仪器与试药

1.1 仪器

HLSG-30P高效制粒混合机(浙江明天机械有限公司);202型电热恒温鼓风干燥箱(山东潍坊精鹰医疗器械有限公司);DZF-6020真空干燥箱(北京雅士林实验设备有限公司);WBF-2G型多功能流化床(重庆英格造粒包衣技术有限公司);FZB-150粉碎整粒机(浙江小伦制药机械有限公司);ZP10A旋转式压片机(北京国药龙立科技有限公司);SY-3片剂多用测定仪(上海黄海药检仪器有限公司);BT-1001智能粉体特性测试仪(丹东百特仪器有限公司);LHS16-A烘干法水分测定仪(上海精密科学仪器有限公司);PL403电子天平[梅特勒-托利多仪器(上海)有限公司]。

1.2 试药

微晶纤维素(安徽山河药用辅料股份有限公司,批号:200611);乳糖(Friesland Campina DMV B.V.,批号:1050FRK);聚维酮(安徽山河药用辅料股份有限公司,批号:200623);交联羧甲基纤维素钠(JRS Pharma GmbH & Co.KG,批号:32010193135);硬脂酸镁(厂家:安徽山河药用辅料股份有限公司,批号:210228)。

Part 2 方法与结果

2.1 工艺介绍

2.1.1 制粒

使用HLSG-30P高效制粒混合机进行制粒,将微晶纤维素、乳糖、聚维酮、交联羧甲基纤维素钠投入制粒机中,低速搅拌、剪切3min,加入适量纯化水,继续低速搅拌、剪切4min,最后,高速搅拌、剪切1min,得湿颗粒。将湿颗粒均匀分为3份。

2.1.2 烘箱干燥

将其中一部分湿颗粒使用电热恒温鼓风干燥箱进行干燥,将湿颗粒均匀分散在托盘上,采用40℃进行干燥,开启鼓风,15min翻料1次,干燥至水分为3.2%停止干燥,记为样品1。

2.1.3 减压干燥

将其中一部分湿颗粒使用 DZF-6020真空干燥箱进行干燥,将湿颗粒均匀分散在托盘上,采用40℃进行干燥,压力为2.67kPa,干燥至水分为3.0%停止干燥,记为样品2。

2.1.4 流化床干燥

将其中一部分湿颗粒使用WBF-2G型多功能流化床进行干燥,干燥温度为40℃ ,干燥至水分为 3.2%,停止干燥,记为样品3。

2.1.5 粉碎混合

采用 FZB-150 粉碎整粒机进行粉碎整粒,样品1、样品2 与样品3 均使用相同的整粒频率、整粒筛网进行整粒。加入相同量的硬脂酸镁后,采用相同参数进行混合。

2.2 粉体特性检测及综合评价

2.2.1 流动性

采用智能粉体特性测试仪测定颗粒的休止角、压缩度、平板角(也称抹刀角)、均齐度等指标,计算流动性指数,综合评价颗粒的流动性。

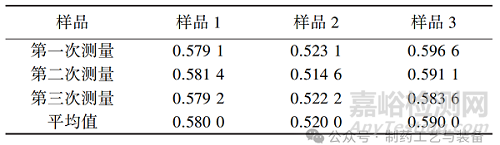

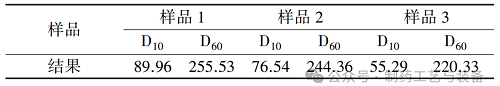

2.2.1.1 松密度(D0)

松密度(固定体积法):取干净100mL 量杯放在天平上进行称量,读取空杯质量。将称量后的空杯放到仪器中的接料盘上,开启进料,样品通过出料口落入量杯中,当样品充满量杯并溢出后,停止进料,用刮板将多余的料刮出,并用毛刷将量杯外的粉扫除干净,用天平称量量杯与粉体的总质量,仪器自动计算出松密度。重复上述操作,测定3次,数据见表1。

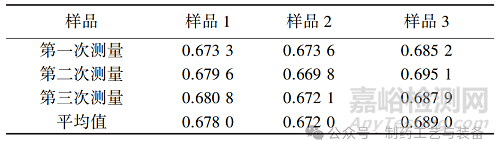

2.2.1.2 振实密度(Df)

振实密度(固定体积法):取干净100mL 量杯放在天平上进行称量,将100mL 量杯与100mL 延长筒连接,向量杯中加入样品(样品量要达到延长筒的一半以上),盖上盖(防止样品飞溅),再将量杯固定到振动组件上,放到仪器指定位置中。振动5min 后,用刮板将多余的料刮出,并用毛刷将量杯外的粉扫除干净,用天平称量量杯与粉体的总质量,仪器自动计算出振实密度。重复上述操作,测定3次,数据见表2。

表2 样品振实密度(g·cm-3)

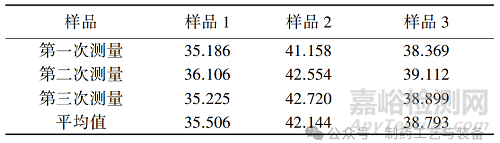

2.2.1.3 休止角

将样品添加至加料漏斗中,启动进料,样品经出料口洒落到休止角平台上并逐渐形成锥体。当样品落满样品平台呈对称的圆锥体且在平台周围都有粉体落下时停止加料。进料完成后,仪器将自动拍摄图像并计算休止角。重复上述操作,测定3次,数据见表3。

表3 样品休止角(°)

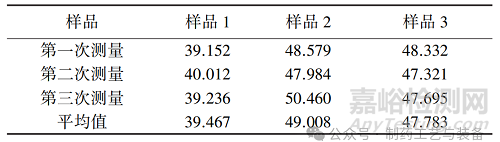

2.2.1.4 平板角

平板角:用小勺将待测样品轻轻撒在接料盘中埋没平板,埋没平板粉的厚度要达到或超过堆料组件边沿的高度。注意加料时保持样品的自然松散状态,不要压或者整理接料盘中样品堆积的形状。开始测量后,接料盘会自动下落,拍摄平板上的粉体图像并进行分析计算,然后会进行1次敲击并再次拍摄图像并计算。重复上述操作,测定3次,数据见表4。

表4 样品平板角(°)

2.2.1.5 粒度分布

按照顺序输入每级筛子的孔径,从第七层到第一层依次为1400、850、355、250、180、150、75μm。称量每一级筛子的重量,然后按照顺序安装固定在仪器上。称取10g 样品,加入最上层,开启振动。结束后,再将每层筛子慢慢取下,依次在天平上称重。都读取完成后,便可得到筛分结果,数据见表5。

表5 样品粒度分布(μm)

2.2.1.6 压缩度

压缩度指粉体被压缩的能力,根据公式(1)计算压缩度。

压缩度反映了粉体的流动性,压缩度小于20%时,粉体的流动性好,压缩度增大时流动性下降[5],结果如表6。

表6 样品压缩度(%)

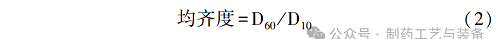

2.2.1.7 均齐度

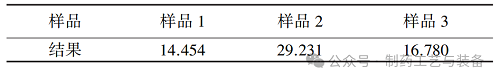

均齐度指颗粒粒度分布的宽度,根据公式(2)计算均齐度,结果如表7。

表7 样品均齐度

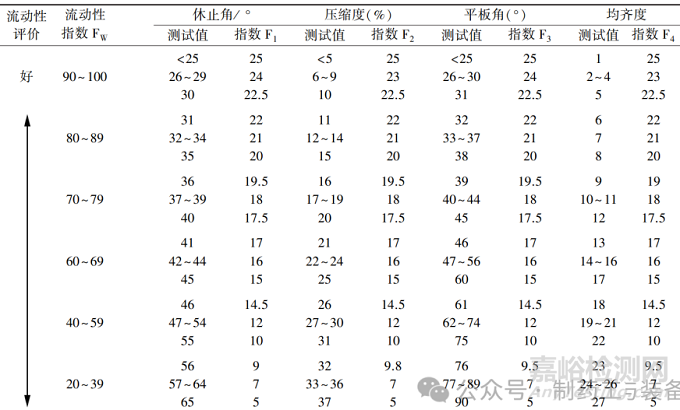

2.2.1.8 流动性评价[6]

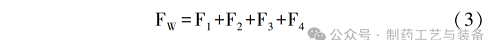

使用Carr指数法(见表8)计算粉体流动性指数。根据颗粒休止角、压缩度、平板角、均齐度等指标测定结果,计算颗粒流动性指数(FW),来综合评价颗粒的流动性。

表8 流动性指数

根据公式(3)计算流动性指数 FW。

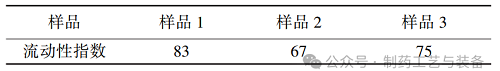

式中:FW为流动性指数,F1为休止角指数,F2为压缩度度指数,F3为平板角指数,F4为均齐度指数。使用不同的干燥方式对粉体流动性的影响较大,使用烘箱干燥颗粒流动性最佳,使用流化床干燥颗粒流动性次之,使用减压干燥颗粒流动性最差。

2.2.2 可压性

可压性与粉体颗粒形变机制、颗粒形状大小有关,颗粒间结合面积越大,则粉体的压缩性越好[7]。成型性表示药物粉体在一定压力下紧密结合成片剂的能力,通常采用一定压力下抗张强度和施加于粉体的压力之间的关系进行评价,一定压力下,能形成较高抗张强度的粉体,具有较好的成型性[8]。成型性与粉体颗粒表面性质有关,颗粒间结合强度越高则粉体成型性越好[9]。

表9 流动性评价

采用 ZP10A 旋转式压片机进行压片,采用SY-3片剂多用测定仪对片剂的硬度进行检测,通过计算抗张强度,对颗粒进行可压性评价。

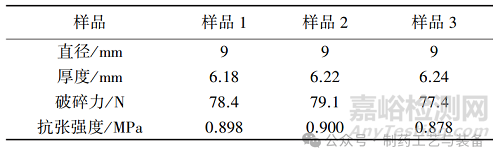

2.2.2.1 抗张强度

抗张强度,即片剂破裂或断裂前能抵抗的最大张力,被广泛用来评价片剂的强度,其大小反映了物料结合力和压缩成型性的好坏,相同压力下,抗张强度越大,成型性越好[10]。采用 ZP10A 旋转式压片机在相同的压力下压片,置于干燥器中 24 h,待完全弹性复原后测量平片的径向破碎力F、直径D、厚度L,利用以下公式(4)计算片剂的抗张强度。数据如下表(n=6)。

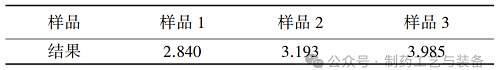

表10 样品抗张强度

2.2.2.2 可压性评价

通过采用相同的压力、相同的冲模进行压片,并测量径向破碎力及片厚。通过对比,样品1、样品2及样品3的抗张强度基本一致。不同的干燥方式不会对物料的可压性造成影响。

Part 3 讨论

通过对不同干燥方式获得的粉体进行研究,对比三者的流动性及可压性。干燥方式的不同会影响物料的流动性,烘箱干燥样品流动性最优,流化床干燥样品流动性次之,减压干燥样品的流动性最差。干燥方式对物料的可压性影响较小,三者的抗张强度几乎没有差异。

烘箱干燥对温度控制准确,干燥速率较快,得到的颗粒性质最优,但效率低于流化床干燥。流化床干燥具有效率高,速度快,产量大的特点,对单一产品可连续生产,但得到的颗粒比较小,流动性一般。减压干燥常用于不耐高温的样品干燥,得到的颗粒流动性最差。

参考文献

[1] 张炳胜,王峰.药物制剂技术[M].北京:中国医药科技出版社,2015:62-65.

[2] MADERUELO C, ZARZUELO A, LANAO J M. Criticalfactors in the release of drugs from sustained release hy⁃drophilic matrices[J].J Control Release,2011,154(3):2-19.

[3] 刘涛,付春梅,唐玉,等.不同干燥方式对桑枝提取物物理指纹图谱及其总黄酮含量的影响[J].中国实验方剂学杂志,2018,24(20):65-69.

[4] 韩天燕,刘强,张万年,等.仙曲片粉体学性质考察及处方设计[J].中成药,2020,42(8):1982-1986.

[5] 李洁,杜若飞,冯怡.中药浸膏粉物理性质与干法制粒工艺的相关性研究[ J].中国中药杂志,2011,36(12):1606-1609.

[6] 国家市场监督管理总局.GB/ T31057.3-2018 颗粒材料物理性能测试第 3 部分:流动性指数的测量[S].北京:中国标准出版社,2019.

[7] 王晨光,邓丽,施春阳,等.药物粉体可压性影响因素及改善策略[J].中国药学杂志,2013,48(11):845-849.

[8] UPADHYAY P P, SUN C C, BOND A D. Relatingthetableting behavior of piroxicam polytypes to theircrystal structures using energy—vector models [ J]. Int JPharm,2018,543(1 / 2):46-51.

[9] 何英蒙,皮超,魏郁梦.粉体粒子的物理性质对片剂压缩成型性的影响[ J]. 中国医药工业杂志, 2019, 50(5):478-489.

[10] 岳国超,陈丽华,管咏梅,等.新型直压辅料的粉体学性质评价[J].中国药房,2014,25(9):833-836.

来源:Internet