1、 前言

在振动激励条件下,受外界循环剪切载荷作 用螺栓连接状态会发生变化,不仅会影响结构的 正常功能,甚至会造成严重后果。因此,螺栓连接 结构力学性能对电池包连接可靠、结构完好等性 能的影响不容忽视。某新能源汽车电池在进行 Z 向振动测试试验进行到约 12 h 时产生异响,拆解 检查发现其中用于模组固定的一颗螺栓完全断 裂,造成振动时异响。该断裂螺栓使用的材料为 SCM435 铬钼型合金结构钢,螺栓型号为 M8×96 mm,强度等级为 10.9 级。通过理化检验、装配工 艺分析和振动测试情况分析多种手段,对该新能 源电池模组固定螺栓断裂失效的原因进行了调查 分析,便于制定相应的措施避免后期类似事故再 次发生。

2、 理化检验

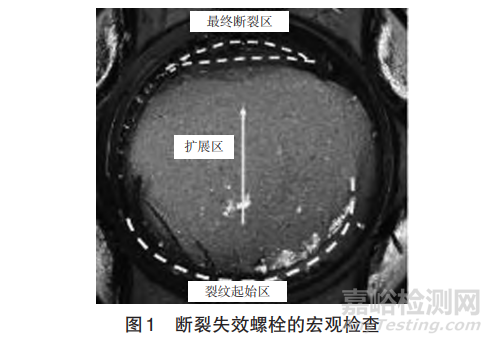

2.1 宏观形貌分析

通过对断裂失效螺栓的断口进行宏观检查, 螺栓断口宏观形貌如图1所示,断口的疲劳扩展区 面积分别约占整个断口面积的95%,断裂部位没有明显的宏观塑性变形痕迹,断裂起源于螺栓电池 箱体非标螺套啮合的第一个螺牙的牙底处。断口 起始区和扩展区局部磨损发亮,裂纹起始区隐约 可见贝纹线,扩展区平整光滑,最终断裂区存在较 小区域的剪切唇。

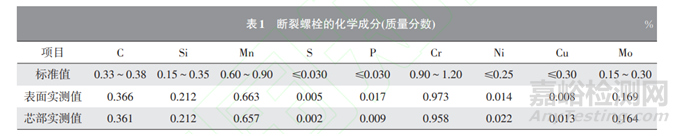

2.2 材质成分分析

采用德国斯派克台式直读光谱仪 SPECTRO⁃ MAXx 07 对断裂失效螺栓的材质进行初步检测分 析,检测分析结果如表 1 所示。由表 1 可见,断裂 螺栓的材质符合 SCM435 的 JIS G 4053—2016《机 械结构用低合金钢》标准。

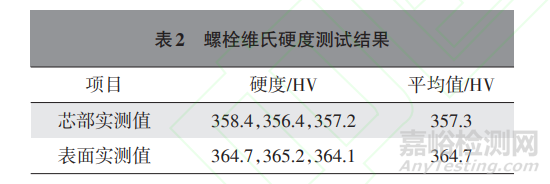

2.3 力学性能测试分析

采用 司特尔 DuraScan 50 维氏硬度计对断裂 失效螺栓取样进行维氏硬度测试,测试结果如表 2 所示。根据 GB/T1172—1999《黑色金属硬度及 强度换算值》可得螺栓的抗拉强度为 1 148 MPa, 另外根据 GB T 3098.1—2010《紧固件机械性能 螺 栓、螺钉和螺柱》表 3 要求,螺栓的维氏硬度应在 320~380 HV,表面硬度不应比芯部硬度高出 30 个 维 氏 硬 度 值 ,10.9 级 的 表 面 硬 度 不 应 大 于 390HV 0.3,抗拉强度应在 1 040~1 220 MPa。可 得知该断裂失效螺栓的硬度和抗拉强度均符合 制造标准要求。

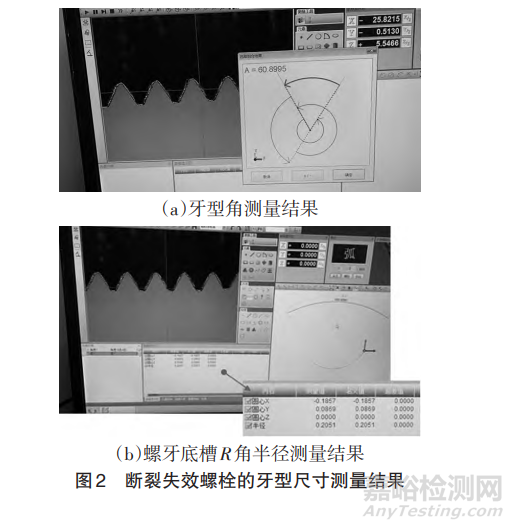

2.4 螺纹牙型尺寸检测分析

螺栓受力时,螺纹沟槽处容易产生应力集中, 其值在很大程度上取决于螺纹沟槽的形状。一般 而言,螺纹的沟槽越平滑,应力集中就会越小,疲劳 强度则越高。为确认断裂失效螺栓牙型尺寸对疲劳 特性的影响,采用影像测量仪VMS-5040MZ对其牙 型尺寸进行测量,测量结果如图 2 所示,牙型角为 60.899 5°,螺牙底槽R角半径为0.205 1 mm,符合米 制普通螺纹牙型角2α=60°(α表示牙型半角)和底槽 R角半径大于 0.125 P(P 为 1.25 mm)的要求,可见 断裂失效螺栓的牙型尺寸符合制造标准要求。

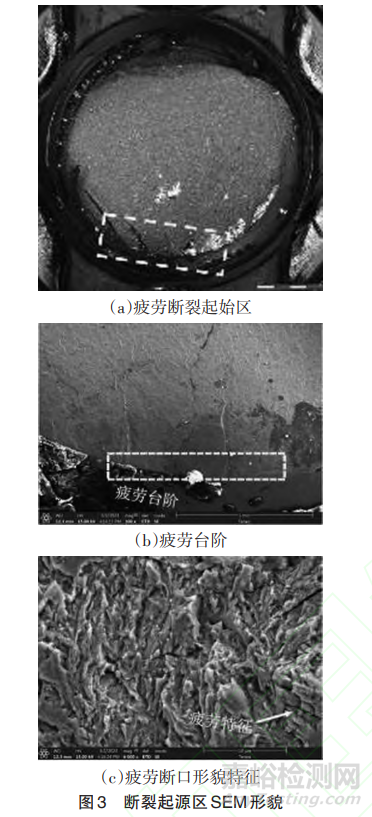

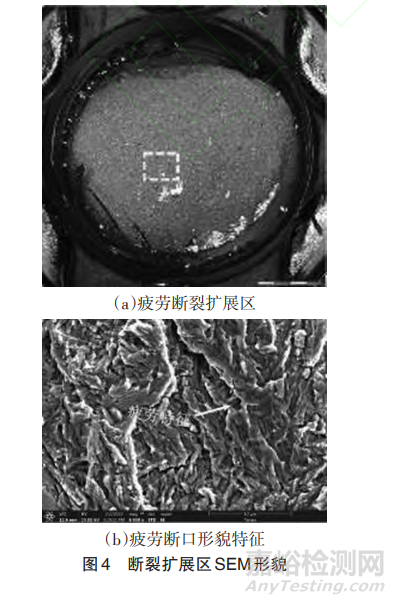

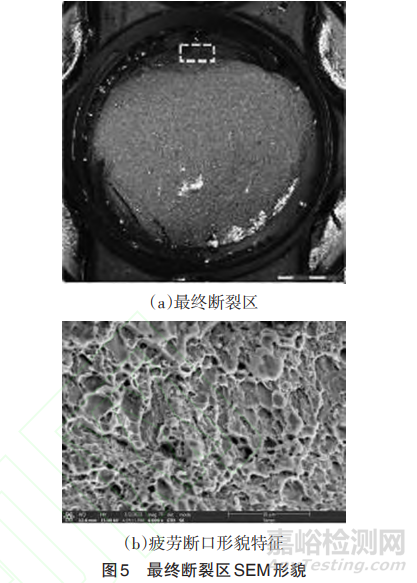

2.5 断口扫描电镜检验分析

为弄清该螺栓断裂失效的机理,将其断口物理清洗后置于蔡司 Gemini SEM 460 扫描电镜下观 察,如图 3~图 5 所示,可见断口起始区存在磨损现 象,且微观形貌主要时疲劳特征,未见明显加工缺 陷。扩展区的微观断口形貌主要是疲劳特征,最 终断裂区的微观断口形貌主要为韧窝。

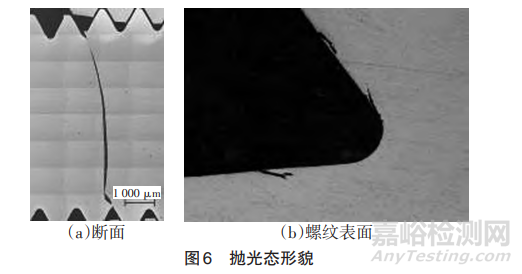

2.6 金相检验

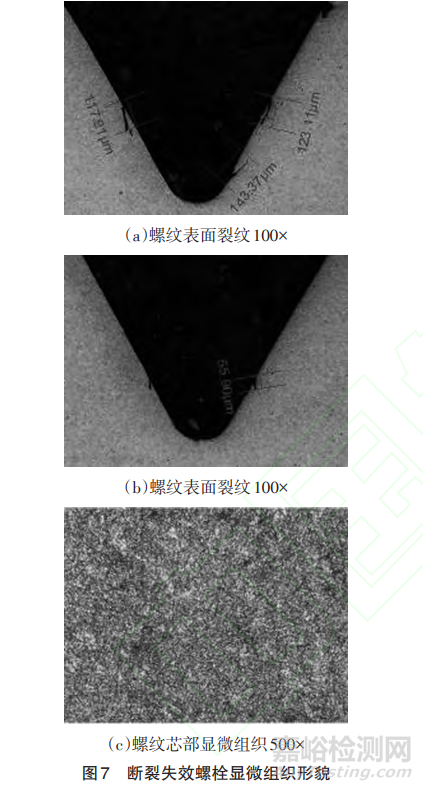

将断裂失效螺栓沿轴向剖开并制备金相试 样,采用蔡司 Axio Imager.M2m 金相显微镜对断裂 失效螺栓的裂纹区断面显微组织进行观察。试样 在抛光状态(未侵蚀)时,可见断裂部位没有明显 的宏观塑性变形痕迹,断裂起源于螺牙沟槽部位, 而后沿剪切面向螺杆中心部位继续扩展至最终断 裂,且裂纹起始区及其扩展区断面较为平整(图 6a)。金相显微镜同时检测到螺杆上很多螺纹中 经和沟槽处呈锯齿状形态的表面裂纹,裂纹的尾 部长短不一,且较尖细(图6b)。

将上述抛光状态试样用4%的硝酸酒精腐蚀后 在蔡司 Axio Imager.M2m 金相显微镜下观察,发现 螺纹表面和裂纹周围无脱碳,尾端尖细,应为疲劳 扩展裂纹,表面裂纹的纵深度及垂直深度在 55~143 μm 之间(图 7a~7b)。在显微镜下放大 500 倍 可见其芯部组织均为针状马氏体位向的回火索氏 体+铁素体(图 7c),参照国家标准 GB/T13320— 2007《钢质模锻件 金相组织评级图及评定方法》评 级图3进行评定,调质处理的显微组织评定为2级, 标准要求1~4级合格,该显微组织属于合格级别。

2.7 小结

通过对断裂失效螺栓进行断口宏观形貌检 验、材质成分分析、力学性能测试和断口扫描电镜 检验分析等多种手段的调查,研究结果表明该新 能源电池模组固定螺栓的各项性能参数均符合 GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和 螺柱》的要求,由此判定该螺栓断裂失效不是由其 本身的制造质量引起的。

3、 装配工艺分析

导致螺栓疲劳断裂失效的原因大致有三个方 面。

a.螺栓本身存在制造缺陷,如材质不合格、制 造缺陷、热处理不当等,在进行 Z 向振动激励下使 缺陷成为疲劳源,最终导致断裂;

b.螺栓装配工艺问题,如配合状态问题或螺栓 预紧工艺不良等原因,使螺栓在高频振动环境下 松动或过载引起疲劳断裂;

c.螺栓连接设计问题,如未充分考虑零部件的 承受载荷、安全标准等因素。前面理化检验结果 表明,该新能源电池模组固定断裂失效螺栓的制 造质量没有问题,因此排除了第一方面的因素。

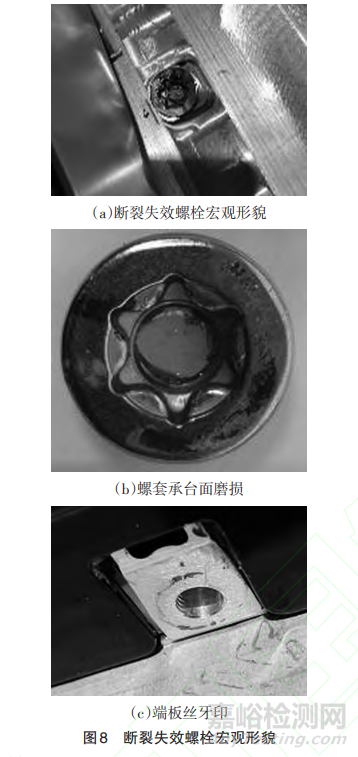

3.1 装配工艺影响分析

为了查找螺栓断裂的原因,对影响电池模组 固定螺栓断裂失效的配合关系进行了全面的调查 分析,该螺栓断裂部位处于螺纹中部的电池箱体 非标螺套锁紧位置(见图 8a),即疲劳断裂位置是 螺栓电池箱体非标螺套啮合的第一个螺牙的牙底 处。另外,电池模组安装凸台非标螺套承台面处 有磨损痕迹(见图 8b),说明在进行 Z 向振动时螺 栓连接受外界循环剪切载荷作用发生的自松弛, 导致电池模组端板与非标螺套承台面发生振动磨 损。同时,在对电池模组检查发现其端板与非标 螺套承台面接触的位置也有磨损现象,端板螺栓 安装孔边缘还有丝牙痕迹(图 8c)。可见,断裂失 效螺栓与电池模组端板存在过盈配合现象,螺栓 在拧紧的过程中,螺纹受较大副摩擦力的作用容 易在螺纹表面萌生显微裂纹成为疲劳源。疲劳源 形成后,在进行Z向振动时显微裂纹在交变应力作 用下不断扩展,直至最终断裂。

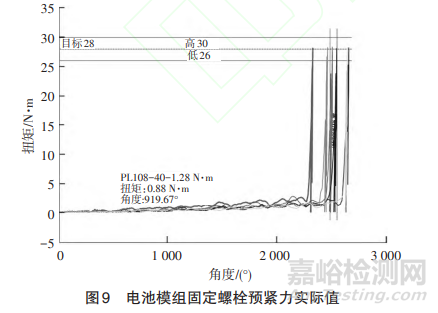

3.2 振动前后扭矩值的测量分析

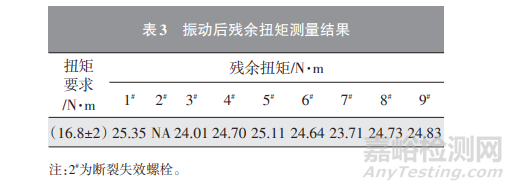

螺栓预紧力的存在,除了使零件之间产生紧 密联接,增强联接的刚性之外,还会大幅度降低 在拉伸载荷作用下螺杆应力的变化幅度,由此提 高了螺栓联接的疲劳强度[1] 。在众多的案例中, 将螺栓紧固到设计预紧力是提高螺栓副疲劳寿 命的有效手段。为此,调取该断裂失效螺栓所在 电池模组的全部固定螺栓的实际装配预紧力扭 矩数据,如图 9 所示。从图 9 可以看出,实际装配 预紧力扭矩均符合工艺参数(28±2)N·m 的设计 要求。

在进行Z向振动测试试验进行到约12 h后,对 故障电池模组固定螺栓的残余扭矩进行测量,测 量结果如表 3 所示。由表 1 可见,故障电池模组固 定螺栓在高频振动的作用下扭矩衰减并不明显, 且残余扭矩均大于 60%(工艺设计参数要求为 (28±2)N·m,满足要求。

3.3 电池箱体模组安装底座平面度对螺栓断裂的影响

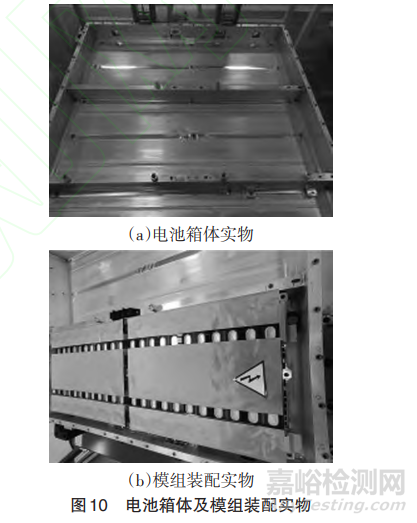

如图 10 所示,电池模组由电池箱体上的 9 个 固定安装底座平衡支撑,有研究表明,螺栓过早疲 劳断裂原因之一是被接触面不平整,因此安装底 座的平面度是一项重要的质量指标。

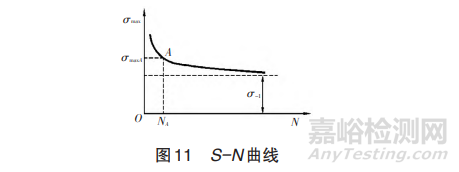

从 S-N曲线(疲劳曲线)可以发现应力幅值越 大,允许的循环次数越小,也就是说在这种工况下 材料的疲劳寿命越短。该新能源汽车电池模组固 定螺栓在振动试验过程中主要承受高周变幅荷载 的作用,在整个试验周期中,理论上模组固定螺栓 所承受的应力循环次数是固定的,要想增加螺栓 的疲劳寿命,只有尽可能减小循环应力幅值,即尽 可能保证模组安装底座的平面度满足设计要求。

分析螺栓在螺栓连接中的受力情况,螺栓拧 紧后,电池模组被夹紧并产生微小的变形,如果电 池模组和安装底座之间的结合面处有间隙,螺栓 连接中电池模组的整体刚度就会受到影响,刚度 比没有间隙的情况要小很多,当承受外部交变疲劳载荷作用时,电池模组的变形幅度也相对比较 大,进而导致该部位的螺栓受到的交变应力幅值 就比较大。因此,电池箱体模组安装底座的平面 度也是影响螺栓断裂的重要因素。

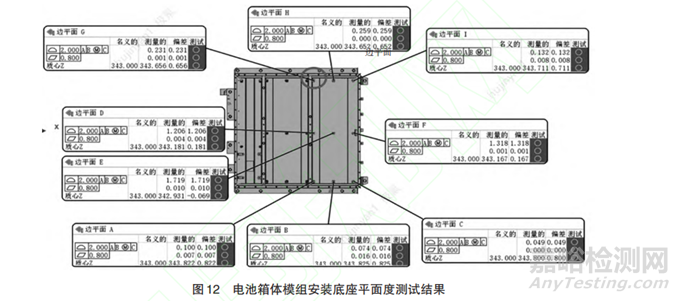

为确认电池箱体模组安装底座平面度对螺栓 断裂失效的影响,采用力德三坐标测量仪 GREAT 251510 对电池箱体模组安装底座平面度进行测 量,测量结果如图12所示,可见电池箱体模组安装 底座平面度符合设计要求。

3.4 螺栓连接设计对其断裂失效的影响

螺栓在实际应用过程中,疲劳断裂是常见失 效模式之一。一般螺栓连接的疲劳断裂发生在交 变载荷力的作用下,特别是在交变载荷幅值高和频 次高的环境中,螺栓连接更易发生疲劳失效[2] ,因此 在设计螺栓连接时需要对其疲劳强度进行评估。

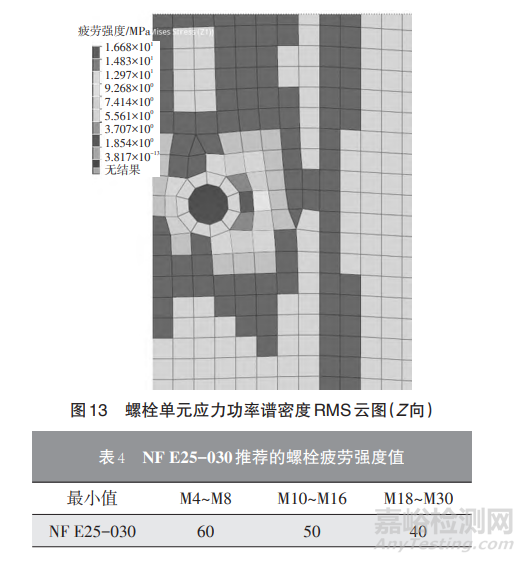

利用有限元软件OptiStruct 分析评估该电池箱 体底部螺纹连接副疲劳强度,根据新能源汽车电 池实车装配状态,将振动激励施加于吊耳处,在Z 向振动激励下,应力分布主要集中在底板的螺栓 安装孔附近,如图13所示。因此,振动环境下螺栓 的疲劳强度性能成为评估新能源电池结构振动安 全性不容忽视的重要指标。通过对该电池包进行 模态分析和随机振动分析,振动外载荷分布(保 守)和振动外载荷分布(激进)状态下需要的疲劳 强度分别是59.032MPa和47.453MPa,而M8紧固 件基于VDI2230的参考疲劳强度为59.5MPa。由 此可见,振动最大外载荷即便全部加载在紧固件 上也可满足要求。

NFE25-030又给出了高强螺栓的许用动态应 力,该推荐值对应的存活率为99%,置信度为95%, 平均应力为0.3~1.0倍的屈服强度,循环次数为 3.0×106次。其值如表4 所示。由此可见,即便振 动最大外载荷即便全部加载在紧固件上,该新能 源汽车电池模组固定螺栓的疲劳强度仍低于推荐 的螺栓疲劳强度值。

4、 测试情况分析

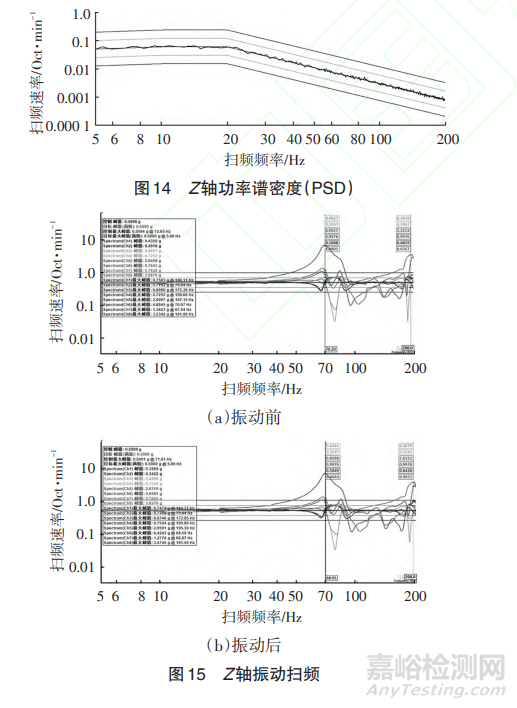

参考标准GB 38031—2020《电动汽车用动力蓄 电池系统安全要求》进行随机振动试验。将该新能 源汽车电池包通过夹具固定在振动台上,电池包和 夹具的固定方式、螺栓规格和实车装配保持一致。控制点传感器布置在夹具与固定电池包的螺栓附 近,采用 4 个对角位置的传感器的进行算术平均 值控制,功能检查正常后在 Z 向施加随机和定频 振动载荷,随机振动功率谱密度见图 14。在随机 振动前后进行扫频试验,以测试样品的固有频 率,扫频频率 5~200 Hz,振动加速度 0.5 g,扫描 速度 1.0 oct/min。Z 方向振动前后的扫描数据见 图 15,由图可见 Z 方向振动前一阶固有频率是 70.20 Hz,振动后的一阶固有频率是 68.95 Hz,试验 前后主频衰减率为1.78%,变化并不大,说明振动系 统的稳定性很好,可见螺栓断裂失效的原因并非是 振动设备和振动试验过程中异常导致的。

5、 结论与建议

该新能源汽车电池模组固定螺栓断裂形式为 单向疲劳断裂,断裂的原因是螺栓装配不当。断 裂失效螺栓与电池模组端板存在过盈配合情况, 螺栓在拧紧的过程中,螺纹受较大副摩擦力的作 用在螺纹表面萌生显微裂纹成为疲劳源。疲劳源 形成后,在进行Z向振动时显微裂纹在交变应力和 失效螺栓的上下结合面处螺栓受径向剪切力的共 同作用下不断扩展,最终导致断裂。建议增加电 池模组孔位导正动作,用导向杠使电池模组固定 孔与电池箱体非标螺套螺纹孔对正后再安装螺栓 紧固。