您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-12-28 02:32

与金属齿轮相比,塑料齿轮具有质量轻、运行噪音小、耐磨性好、自润滑性能好、耐腐蚀等诸多优点,而且具有易成型、制造成本低、设计灵活等特点。可用于齿轮的塑料有PE、PP、PVC、PS以及PA、POM、PC、PPS、PEEK等等。本文主要关注PEEK复合材料用于齿轮的研究。

PEEK齿轮 图源:君华特塑

高分子复合材料作为齿轮副时,有潜力克服油润滑金属齿轮在高速工况下所面临的问题,具有诸多优点。

首先,由于高分子材料的弹性模量比金属材质小,因此能够减小轮齿啮合冲击,改变共振频率,进而为齿轮副带来更优异的振动噪声性能。

其次,利用复合材料的自润滑特性,能够避免润滑油的使用,进而防止因齿轮搅动润滑油引发的“搅油功率损失”,进而提高系统的功率传递效率。

最后,由于复合材料相比金属具备较高的比强度,使得复合材料齿轮具有更小的质量以及转动惯量,能够在频繁启停的工况下提高响应速度并减小加速度负荷。并且,由于热塑性聚合物齿轮能够通过挤出注塑制备,可以显著降低齿轮生产成本的同时提高大批量生产的效率。

相比金属齿轮,由于复合材料齿轮加工方法的特点以及多样性(例如注塑、热压烧结等),可以避免传统金属齿轮加工方法所带来的问题(例如齿轮齿数过少引发根切等)。得益于注塑加工工艺,复合材料齿轮的齿形参数设计相比金属齿轮能够获得更大的灵活性。

注塑工艺制备的PEEK齿轮实物图

另外,由于不存在滚齿工艺限制,注塑加工的复合材料齿形设计能够直接根据应力场分布而取得最优的齿根形状,从而最大程度地避免应力集中所引起的失效,进一步提升齿轮性能。

然而,复合材料与金属完全不同的材质特性也导致了复合材料齿轮与金属齿轮不同的失效形式。除了传统金属齿轮的齿根断裂与齿面接触疲劳失效,复合材料齿轮更多面临着磨损失效以及较高接触温度引发的热失效。

Zorko等人研究了PEEK-金属齿轮副在干摩擦与脂润滑条件下的使用性能。结果表明,在中轻载条件下,PEEK齿轮的轮齿磨损是其主要的失效形式,其中主要的磨损机理具体包括:磨粒磨损、粘着磨损以及热失效。

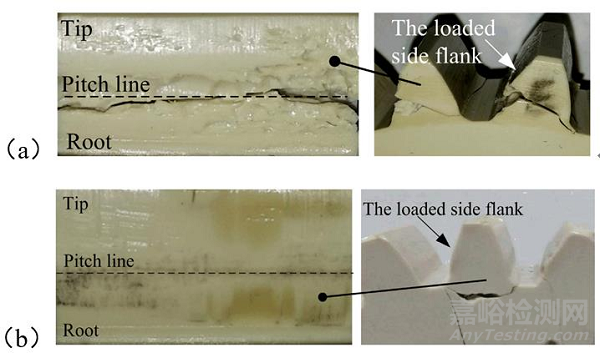

PEEK齿轮在中等载荷条件下的磨损失效形式

并且,随着实验里程的增长,轮齿的磨损会进一步引发接触齿形的变化,从而进一步加剧了齿轮副工作性能的恶化。Lu等人探究了不同载荷条件下PEEK齿轮与金属齿轮啮合传动时的性能表现,结果表明:在轻载条件下,PEEK齿轮在节圆位置处的点蚀最终会导致复合材料齿轮在节圆位置处发生疲劳断裂失效;在重载条件下则会直接引发复合材料轮齿在根部位置的断裂。

PEEK齿轮在中等载荷(a)以及重载荷(b)条件下的失效形式

VDI-2736是当前唯一专用于塑料齿轮设计计算的指导标准,其在考虑其机械性能的基础上,也提供了磨损率校核与接触温度的设计校核方法。可见,由于材料特性与金属完全不同,复合材料齿轮的失效形式与金属齿轮也有显著差异。复合材料齿轮在保证其机械强度的前提下,改善其摩擦磨损性能是亟需解决的问题。

PEEK耐磨复合材料研究

特种工程塑料聚醚醚酮(PEEK),因其优异的机械性能、耐高温、耐腐蚀性能,被广泛用于航天航空、汽车、核工业等领域。纯PEEK虽然是一种机械性能优异的特种工程塑料,但其以纯料形式作为摩擦部件使用时却很难满足复杂的摩擦工况需求。这是因为纯PEEK的摩擦转移膜生成能力较差,只能形成斑点状、覆盖率较低、附着力差的转移膜,使其往往具备较高的摩擦系数(约为0.4)与较大的磨损率(约10-4mm3/Nm)。

目前常被用来提升PEEK材料摩擦磨损性能的方法主要是熔融共混法。该方法通过熔融共混的方式在PEEK基体中添加不同类型的添加剂例如微米添加剂(如ZnS、TiO2和短切碳纤维)、纳米颗粒(如SiO2、CuO和ZrO2)固体润滑剂(如PTFE、石墨和MoS2)以改善PEEK复合材料的摩擦磨损性能。

填料的加入可以有效地增强PEEK复合材料的摩擦转移膜生成能力,特别是在大载荷条件下,会使得其所形成的摩擦膜的均匀性得到显著提高。

PEEK/SCF

Flock等人发现在PEEK基体中添加10%的微米级短切碳纤维能够令其磨损率降低超过一个数量级。

PEEK/ZrO2

Guo等人利用环-块测试装置探究了不同纳米粒子在不同载荷速度条件下对PEEK复合材料的摩擦性能影响,结果表明在300N载荷1m/s对磨速度工况条件下,ZrO2/PEEK复合材料的磨损率能够降至低于10-6mm3/Nm。这说明纳米颗粒有潜力提高PEEK在高速工况下的摩擦学性能。

PEEK/PTFE

近十年来,科研人员致力于研究固体润滑剂聚四氟乙烯(PTFE)对PEEK摩擦学性能改善的作用。Burris等演讲表明在特定的测试工况下PEEK/PTFE的摩擦系数不仅比PEEK低,甚至还会小于固体润滑剂PTFE单独作用时的摩擦系数。并且,PEEK/PTFE复合材料的磨损率相比纯料PEEK得到了超过两个数量级的降低。磨损面分析显示这是因为带状的PTFE会覆盖在PEEK的裸露磨损表面上以形成润滑性能良好的保护层,从而改善了复合材料总体的摩擦学性能。

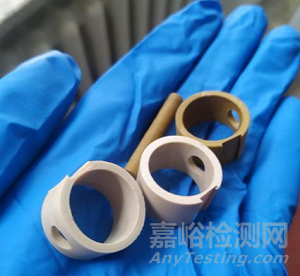

PEEK-PTFE/brass协同减磨自润滑滑动轴承实物图

Bijwe等人则利用低振幅振荡磨损探究了PEEK/PTFE复合材料在低速重载工况条件下(700N,0.05m/s)的摩擦磨损性能。结果表明PEEK/PTFE复合材料在低速重载条件下的磨损率能够降低至1×10-7mm3/Nm以下,同时将其摩擦系数降低至0.05以下。

PEEK/SCF/纳米粒子/石墨

为了进一步提升PEEK复合材料的综合性能,同时在基体中添加多种不同类型添加剂的多元改性方法成为近年的研究热点。例如Lin通过添加SCF,纳米粒子和石墨共同改性PEEK。结果显示在8MPa-4m/s的对磨条件下,多元混合法能够将复合材料的摩擦系数能降低至0.06,此时对应的磨损率为4.2×10-7mm3/Nm。

PEEK/石墨/氮化硼/玻璃纤维

Pandaa等则通过在PEEK基体中同时引入石墨、氮化硼与玻璃纤维形成多元改性PEEK复合材料。其研究结果表明,在高速重载(900N,2.5m/s)条件下复合材料的摩擦系数能够降至0.045,其磨损率则能够降低至4.0×10-7mm3/Nm。

各协同摩擦工况条件下的纯PEEK试样销磨损表面形貌图

虽然通过与具备自润滑能力的固体润滑添加剂熔融共混能够提升PEEK复合材料的摩擦学性能,但是该方法同时也会引发其他问题。

表1 PEEK/PTFE复合材料的机械性能与PTFE添加量的关系

|

PTFE添加量(wt.%) |

0 |

15 |

30 |

|

邵氏硬度 |

94 |

85 |

80 |

|

断裂拉伸强度(MPa) |

87 |

77 |

64.6 |

|

弯曲强度(MPa) |

139 |

100.7 |

92.62 |

如表1所示,PEEK/PTFE复合材料的机械性能会随着PTFE含量的增加而逐渐降低。当PTFE的添加量达到30%时,PEEK/PTFE复合材料的弯曲强度会从139MPa降低至92.62MPa。这说明与机械强度较差的PTFE固体润滑剂混合虽然能够改善PEEK的摩擦磨损性能,却也会损害PEEK原本优异的机械性能。

另一方面,与添加剂颗粒混合之后,PEEK复合材料的熔融体粘度也会显著增大,这增大了注塑加工过程的工艺难度,削弱了纯PEEK优异的加工性能。Lu等人的研究表明,当PEEK/PTFE复合材料中PTFE的含量超过40%体积分数时,由于复合材料熔融体的流动粘度过高,无法再使用注塑工艺加工制备复合材料样品,只能采用热压法代替注塑成型方法对样件进行加工。这无疑会大幅削弱热塑性复合材料由注塑加工工艺带来的低成本优势,限制了其进一步应用。

综上所述,尽管与固体润滑剂填料熔融共混能够使得PEEK的摩擦磨损性能得到显著的改善,但在PEEK基体中加入固体润滑剂填料也可能会引发复合材料机械性能下降、注塑加工性能削弱等问题。当PEEK复合材料作为齿轮部件使用时,其机械性能的降低意味着齿轮承载能力的降低,这限制了熔融共混法在齿轮中的进一步应用。

PTFE固体润滑复合材料研究

与PEEK不同,聚四氟乙烯(PTFE)是一种自润滑性能优异的高分子材料,常常被用作固体润滑剂使用。PTFE及其复合材料因其优异的耐化学性、高熔点和低摩擦系数而被广泛应用于不同的应用领域,如密封件和轴承等。

PTFE复合材料密封圈

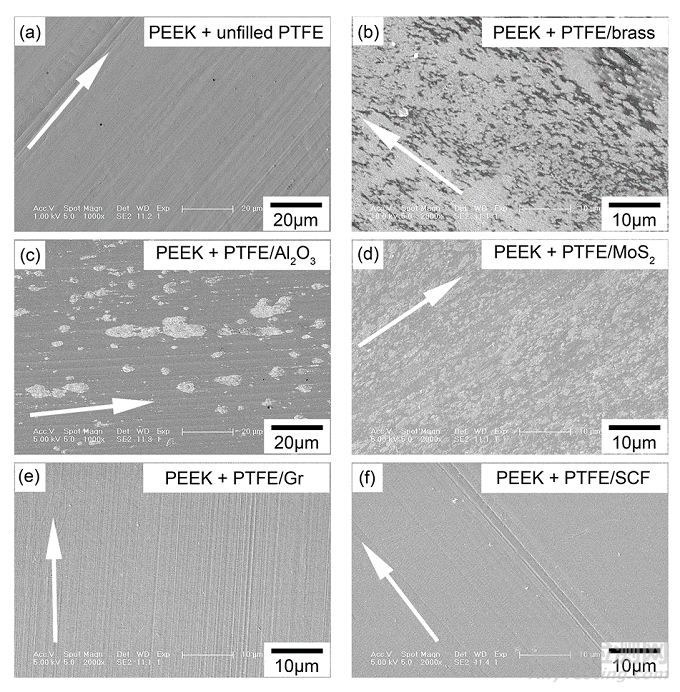

PTFE复合材料具有优异的摩擦转移膜生成能力且摩擦系数很低。但是当它以纯料形式单独使用时,存在磨损严重的问题。国内外的研究者基于热压烧结的工艺,常通过在PTFE基体中添加不同类型的填料颗粒(如MoS2、青铜、石墨和Al2O3)以进一步改善PTFE的转移膜生成能力和摩擦磨损性能。

关于添加剂颗粒对PTFE复合材料减磨效应的作用机理,许多研究工作提出了不同的假说。一方面,在PTFE基体中的添加剂颗粒可以阻断裂纹在基体内的传播,避免大规模碎屑的产生,从而减轻PTFE基体的磨损。另一方面,由于强度较好的添加剂颗粒在磨损表面上能够起到优先承担载荷的作用,进而保护较软的PTFE基材免受对磨面的直接刮擦,最终提高PTFE复合材料的耐磨性。

综上,填料对PTFE复合材料摩擦磨损性能的改善是一个复杂的系统行为,不仅涉及到微观的力学作用机理,还涉及到摩擦化学等反应。

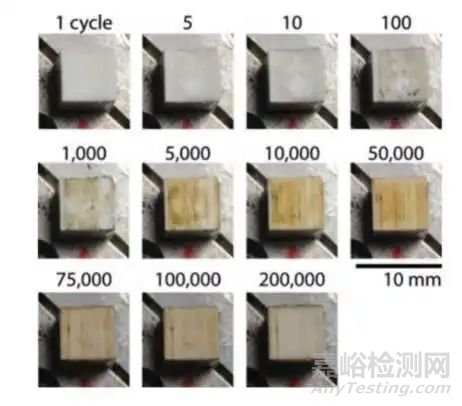

摩擦转移膜研究

复合材料-金属摩擦系统中,在各个对磨表面形成的均匀而牢固的“摩擦转移膜”(tribofilm)对提升高分子复合材料的摩擦磨损性能起到重要作用。摩擦转移膜包括在金属对磨面上形成的转移膜(transferfilm)以及在复合材料磨损表面形成的跑合摩擦膜(runningfilm)。

PTFE/bronze复合材料在金属表面形成的摩擦转移膜

复合材料在自身磨损表面形成的跑合摩擦膜

它们能够通过将金属与复合材料之间的直接接触对磨转换为摩擦转移膜之间的相对滑动,从而缓解复合材料的磨损。

“摩擦转移膜”的质量与许多因素有关。如复合材料基体的材料特性、填料特性及添加量、载荷条件等等都会对摩擦系统所生成的摩擦转移膜质量产生影响。

Bahadur等人探讨了填充有不同类型铜基化合物颗粒的尼龙复合材料的摩擦磨损性能,验证了填料特性对摩擦转移膜质量的重要影响。结果表明,CuS、CuF2和CuO添加剂颗粒的存在有利于摩擦转移膜的形成,是降低复合材料磨损率的合适填料。相反,醋酸铜却由于形成摩擦转移膜的能力差,反而加剧了尼龙复合材料的磨损。

Sun等人网探究了添加有不同尺寸的a相氧化铝以及y相氧化铝的PTFE复合材料的摩擦磨损性能。结果表明,纳米级的α相氧化铝颗粒和微米级的γ相氧化铝颗粒有利于PTFE复合材料在金属对磨表面上形成质量优异的转移膜,而微米级的α相氧化铝和纳米级的γ相氧化铝却会阻碍摩擦转移膜的生成。该结果表明添加剂颗粒尺寸及其特性共同决定了对磨过程中发生的摩擦化学反应,进而影响了摩擦转移膜的生成。

高分子复合材料的磨损性能与转移膜的质量有密切联系。在磨损面上诱发生成具有薄、连续、均匀等特性的转移膜与获得复合材料优异的摩擦磨损性能间有较强的相关性。研究人员对摩擦转移膜的生成机理提出了各种假设,现今普遍认为摩擦转移膜是通过对磨过程中在复合材料磨屑上诱发的机械剪切、接触温度场和摩擦化学反应的耦合作用形成的。

Ye等人的研究证明,增加对磨面微观表面轮廓的凸峰高度可抑制摩擦转移膜的形成,而相交的波谷和光滑的微凸峰则有助于稳定磨屑,进而促进转移膜的生成。

近期,Son等人研究了PEEK与金属对磨面在干滑动摩擦条件下的摩擦转移膜特征。他们的研究结果表明,机械剪切行为、摩擦热和摩擦等离子体都有助于PEEK摩擦转移膜的形成。

综上,在摩擦转移膜生成之后,高质量的转移膜作为摩擦系统中的第三体,可以使金属对磨面更加平滑,并形成一个低剪切力的界面,最终减轻其引发的摩擦强度;此外,它们还可以减少滑动表面之间的直接接触,进而达到减磨的效果。

多部件摩擦系统研究

除了利用上述熔融共混法来改善高分子材料的摩擦学性能之外,近五年来有研究人员探究通过机械组装不同成分的复合材料,并使二者在同一金属对磨面上共同滑动,从而改善复合材料摩擦学性能的新方法。

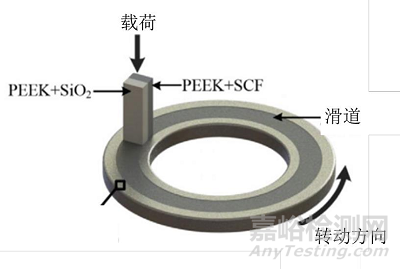

Li等人通过机械组装一种填充短切碳纤维(SCF)的PEEK复合材料和一种填充纳米SiO2颗粒的PEEK复合材料,研究了组装PEEK复合材料的耐磨性。

通过机械组装PEEK复合材料的减磨方案示意图

他们的研究结果表明,与单独使用这两种复合材料时相比,这种机械组装后的复合材料样品表现出更优异的摩擦学性能。获得性能提升的原因被认为是通过这两种复合材料各自释放到滑道中的磨屑在金属对磨表面共同作用从而形成了高质量的摩擦转移膜。

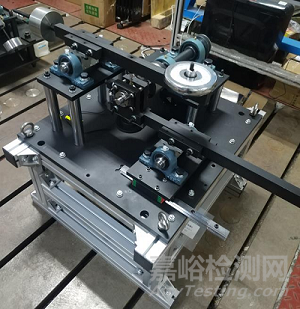

协同减磨复合材料滑动轴承实验机

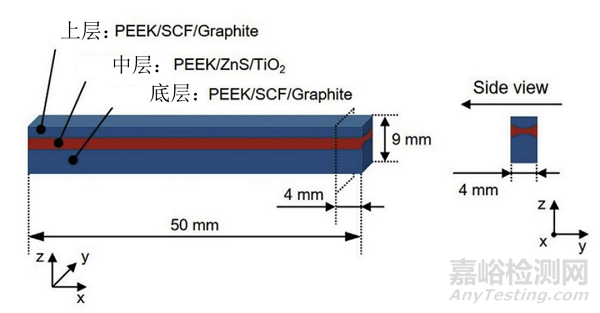

Lin和Schlarb的工作介绍了一种将两种具有不同成分的PEEK复合材料(PEEK/SCF/石墨和PEEK/ZnS/TiO2)通过胶粘结合在一起而制成的“三明治”层状复合材料材料。

通过胶粘得到的PEEK多层复合材料方案示意图

该工作通过环-块摩擦副探究了该层状PEEK复合材料的摩擦学性能。结果表明:随着摩擦实验的进行,当夹心层参与到对磨过程中时,会将PEEK/SCF/TiO2复合材料中的纳米颗粒释放到磨损轨迹上,从而使PEEK/SCF/石墨复合材料的摩擦学性能得到显著提高。这是由于释放的纳米颗粒有助于通过摩擦烧结反应在金属对磨表面生成具有高承载能力的摩擦转移膜。

最近,研究人员研究了通过熔融沉积方法制造的碳纤维(CF)增强PEEK复合材料的摩擦学性能,并通过在金属滑道上设置独立PEEK/SiO2试样的方法以改善其摩擦磨损性能。结果表明,单独在滑动界面上加入的纳米颗粒可以降低PEEK/CF复合材料的摩擦系数,改善其摩擦性能。

然而,目前对于这种通过组装不同复合材料,令其共同工作以改善复合材料摩擦磨损性能的方法仅限于初步评价添加了不同添加剂的同种基材复合材料之间的相互作用,有很大的局限性。另一方面,由于缺乏适用于探究多部件共同工作工况的实验手段,研究人员对不同种类复合材料之间共同工作所产生的效果认识还不够全面,亟待深入研究。

综上,金属齿轮在一些领域存在搅油功率损失大、振动噪声性能恶化以及齿面润滑油承受离心力大等问题。自润滑高分子复合材料由于其材料特性,有潜力克服上述问题并替代金属应用于齿轮、轴承等部件。制约复合材料在电驱动系统中应用性能的关键因素是其摩擦磨损性能。当前提升高分子复合材料摩擦学性能的研究仍存在一些亟待解决的问题:

(1)利用传统的熔融共混方法改善PEEK的摩擦学性能时,可能会损伤PEEK材质原本优异的机械性能与可加工性能。

(2)由于高分子复合材料的各项性能相比金属对温度更加敏感,评估摩擦接触温度对设计及评价复合材料摩擦系统有着重要作用。

(3)复合材料协同减磨方法尚且缺乏系统深入的研究。在开展协同摩擦系统设计时,会面临诸如载荷条件如何选取、配方如何设计以及金属对磨面粗糙度与加工方法如何选用等诸多问题。

(4)将复合材料协同减磨方法应用于齿轮以及轴承部件使用时,能否有效提升其功率传递效率与使用寿命亟待系统分析探究。

来源:艾邦高分子