您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-18 23:05

色母粒(Color Master-batch)亦称为颜料浓缩物或颜料制备物,是把超常量的颜料(比例20-80%)经研磨或双螺杆挤出均匀地分散到树脂基体中而制得的颜色颗粒,用于在制造过程中为塑料着色。它具有添加量少、色泽稳定、无粉尘、无污染、节省能源、便于自动计量和运输等优点,在塑料制品着色工艺中被普遍应用。

不过,对于着色要求较高,且用量大的电缆专用色母粒来说,它们和普通色母粒有什么区别?又有哪些关键技术值得关注呢?其发展趋势如何?今天,不妨看看小编的精心整理吧!

色母粒的多种分类

根据颜料的种类不同,色母粒一般分为白色、黑色和彩色。色母粒一般是标准大小的粒子,根据应用的不同,色母粒可以有多种形式,包括液体、颗粒、小珠和粉末。按照载体的不同,色母粒可分为PE色母、PP色母、ABS色母、PVC色母等。按照用途的不同,色母粒也可以分为注塑用色母粒、吹塑用色母粒、挤出用色母粒、纺丝用色母粒等。

色母粒技术发展现状如何?

色母粒的主要原料成份为颜料、分散剂、载体树脂、稳定助剂。

色母粒是以颜料为主的,颜料品质的高低决定了色母粒品质的档次。色母粒越来越向颜料高浓度化方向发展,色母粒中颜料含量越高,颜料愈难分散,所以对颜料的要求越高。高浓度色母粒用颜料都经过预处理,并添加分散剂,可用干制备高浓度色母粒。颜料分无机和有机二大类,无机颜料通常是金属的氧化物、硫化物、铬酸物、钼酸物等盐类以及碳黑、钛白粉。有机颜料是有色的有机物质。

分散剂在色母粒制备中起到润湿和包覆颜料、辅助颜料在载体中进行良好分散和分布、以及稳定颜料的作用。色母颜料分散过程中常用低分子量聚乙烯蜡,现在已普遍使用微粉蜡。

载体树脂是色母粒的重要组成部分,其作用是增强颜料与待着色树脂之间的亲和力和提高着色组分与树脂的分散与混合,直观地讲,就是将没有粘、韧性的颜料加工成大小基本一致的圆球、圆片、圆柱状颗粒。

热稳定剂、抗氧剂、润滑剂、光稳定剂、紫外线吸收剂这类材料在色母粒生产中必须通过密炼机、螺杆挤出机的高温、高压、高剪切,所以该类助剂的使用是为保证色母粒组成材料不受高温热氧老化而掺入的,虽然使用量不大,但确实是保证色母粒质量必不可少的助剂,也保证着色塑料制品综合性能稳定可靠。

什么是电缆专用色母粒?

色母粒在包装材料、汽车、电缆、建筑材料、家电、薄膜等塑料制品中有着较多的应用。其中,电线电缆产业对色母粒着色要求较高,且用量大,其发展对色母粒行业的发展起到了重要的推动作用。

电线和电缆专用色母粒可以用于电力电缆、通信电缆、网络线、信号线、电话线、数据线等各种电线和电缆的塑料绝缘和护套之中,同时还满足许多标准,其中包括RAL(劳尔色卡)、IEC(国际电工委员会)、BS(英国标准协会)、AFNOR(法国标准协会)等等。

高质量的电线电缆色母粒有什么特征?

根据应用的特点和成型工艺,电线电缆对色母粒的要求有如下特点:

颜色,电线电缆行业各种线缆的标准色和误差值必须遵守一定的标准,这是一个非常重要的指标。

电能性,为了保证电线电缆的安全正常使用,所用色母粒需要保持塑料包覆材料应有的导电性。

耐热性,电线电缆色母粒用于成型工艺时,必须耐温性好不变色,要通过耐温测试和实际应用的温度与环境的考验。根据应用树脂的不同,像应用于PVC树脂的温度偏低一些,应用于HDPE和LDPE树脂的温度偏高一些,一般耐温需达到170-220℃。

分散性,电线电缆的绝缘层非常薄,挤出速度非常快,质量要求高,对色母粒的分散性要求也就很高。如果色母粒在挤出的绝缘层分散性不好,有色点,使用时将会引起火花,这将是很大的安全隐患。

杂质含量,电线电缆色母粒如果含有一些盐类和金属微粒的话,制成电线电缆后使用时可能会引起电线电缆的击穿,所以必须控制这些杂质,尤其是导电性的杂质的混入。

耐迁移性,好的耐迁移性使制成的电线电缆之间的颜色不会迁移和相互玷污,不会因颜色的问题降低线缆的识别度,当然也不会给安装使用造成困扰。

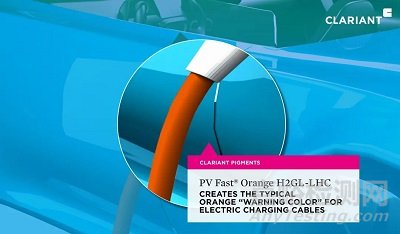

安全性,电线电缆色母粒中的重金属、卤素以及其它化学成分都受到限量的控制,尤其在电子电器中应用时。例如全球领先的特种化学品制造商科莱恩(Clariant)公司推出的PV Fast橙色着色剂属于LHC(低卤控制)颜料系列,具有极佳的耐候性和耐热性,能够为高压充电电缆和连接器提供醒目的橙色,适用于电动车充电电缆、充电桩以及连接器的应用,助力新能源汽车行业满足高性能、轻量化和低排放的生活趋势和挑战。

科莱恩推出低卤控制颜料系列 - PV Fast橙色着色剂

色母粒是如何生产的?

一般来说,色母粒的生产遵循以下过程:

1 识别和称重颜料与添加剂,一般通过在混料器中进行预混合过程;

2 然后通过热处理和通常的双螺杆挤出将这些颜料和添加剂(母料)混合到载体树脂或聚合物中;

3 冷却,将浓缩混合物制成最终的颗粒、粉末和其他色母料载体。

下面以PVC线缆为例介绍相关的色母粒制造技术。

PVC树脂是一种热敏性和剪切敏感性的材料,若对其进行“多次加工”操作,会影响其应用性能。而由于种种原因,常常会遇到“一次加工”的产品质量不符合要求,而不得不进行多次加工的情况。这样,不仅影响了生产效率,增加原料消耗,提高了生产成本,而且还可能会影响产品的内在质量。

PVC线缆色母粒的品种繁多、成分复杂、配方各异。有的经“一次加工”就能合格,而有的要经数次加工才符合要求。其中颜色谱系不同,其一次加工合格率相差甚大,合格率的关系大致如下,白色>灰色>黄色>橙色>棕色>黑色>兰色>绿色>红色。PVC线缆色母粒一次加工不合格的,其不符合项主要集中在以下几条:粒形不良,分散不佳,颜色偏差。提高一次加工合格率的方法与措施如下:

1 改进预混料的质量。良好的预混料应当是混和均匀的、不结块的、比较疏松的。因此,在预混料操作时,选择合适的预混设备,恰当选择预混料的重量。

2 调整预混料的堆积密度。目的是为了减少或消除预混料在挤出机加料口处的“气阻”及架桥现象。

3 改进加料计量装置。若将加料计量器的闸板的宽度设计成可调节式,即在生产PVC线缆色母粒时,通过调整闸板的宽度与高度。就可更方便、更精确地控制加料速度。

4 优化工艺参数。挤出操作的重要工艺参数是温度(螺杆、机筒、机头、口模)、加料速度、螺杆转速以及口模板的孔径与孔数,另外还有熔体的温度、扭矩及压力。不同的配方,应有其最佳操作参数。

色母粒生产用的主要设备有同向平行双螺杆挤出机、高低速捏和机等。科倍隆(Coperion)南京公司生产的STS Mc11系列双螺杆挤出机融合了科倍隆完善的工艺技术和质量标准,使用欧洲原装制造的科倍隆自主品牌传动箱,螺杆最高转速从800 rpm提高到900 rpm,以11.3 Nm/cm3的比扭矩确立了新标准。针对色母料应用,科倍隆还开发了特殊的喂料嵌件、落料盒以及新设计的机头,用于快速更换和清理,提高生产效率。模块化设计的筒体和螺杆元件,可以实现加工段根据工艺需求在24到68D之间灵活调整。

科倍隆STS Mc11双螺杆挤出机

发展趋势

我国已成为亚洲最大色母粒生产和需求国,同时也将成为色母粒需求量增长最快的市场。近年来,我国投入巨资进行农村和城市电网的改造,电力建设的重点将从电站建设转向电网的建设,改造和优化电源结构。此外,我国将同时加快城网改造以促进电力消费。再加上架空电缆的需求量,也将带动电缆色母粒产业的迅速发展。

未来电缆色母粒将呈现出以下发展趋势:

多功能色母粒的开发

电缆产品往往需要同时具备多种性能,将着色与其他功能融为一体制成母粒,对提高电缆制品性能、简化其生产工艺意义重大。多功能色母粒包括着色、增韧母粒等。

高性能工程塑料、热塑弹性体色母粒的开发

高性能工程塑料及热塑弹性体发展较快,如热塑性氟塑料和热塑性聚氨酯,与之相适应,其制品也需要用色母粒着色。如聚全氟乙丙烯色母粒、聚偏氟乙烯色母粒、热塑性聚氨酯色母粒都给色母粒行业提出了全新的挑战。这些色母粒制备在原材料的选择、加工工艺及使用条件上都与传统的色母粒有很大差别。

定制工程热塑性塑料制造商美国RTP公司已将用于电线和电缆行业的一系列可熔融加工的含氟聚合物 (MPFP) 色母粒实现了商业化。这些色母粒提供了一种易于使用的解决方案,非常适用于为用作增压空间护套材料的复杂MPFP 树脂着色。它还为电线电缆行业的加工商提供了急需的供应商多样性。MPFP色母粒有10种常见的电线电缆行业颜色编码配方,最初可用于氟化乙烯丙烯(FEP)和聚偏二氟乙烯(PVDF)树脂系统,并可扩展以包含其MPFP树脂。使用符合RoHS标准的颜料的标准颜色可在全球范围内轻松获得。

如何适应高性能工程塑料的超高温加工性能、热塑弹性体特殊的加工流变特性都将是所面临的技术难题。

专用牌号大批量色母粒的开发

随着电缆业的迅速发展,色母粒的产量将比过去有较大增长。一些色母粒品种将不再直接供应下游电缆生产厂商,而是直接提供给上游石化企业,用色母粒与树脂直接做成彩色改性料。这一生产方式的形成使过去一向以小批量、多品种为特色的色母粒生产模式要部分转型为单一品种、大规模的生产模式。生产模式的改变也将给色母粒技术提出挑战,如何长期保证所生产色母粒的均一性、如何适应大型螺杆造粒技术将是这种色母粒所要解决的技术难题。

来源:荣格塑料工业