您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-08-16 23:13

作者有话说

设备舱紧固件是动车设备舱一个关键部件,在保持设备舱外形、支撑设备舱托起悬挂设备方面起着关键作用,其稳固性、可靠性是动车安全运营的一个非常重要的因素。设备舱底板由于其安装的位置,既要承受由于列车运行过程中会车、进出隧道等气动载荷的影响,同时还要承受由于轮轨相互作用等振动冲击引起的多重力矩载荷,将导致结构的瞬时破裂,以及长时间的疲劳损伤。

目前,时速300公里以上的动车组已经相继进入五级检修,检修时对于有缺陷的部件是否更换缺乏科学的依据,因此有必要研究在运行一定里程后控制台的结构强度特性及耐久性,评估其剩余的结构强度,并与新的样品进行强度分析比较,确定五级修设备舱紧固件当前的强度状态,确定判废标准,保障车辆安全运行。同时,进而从产品的结构设计、加工工艺、检修方法,找出设备舱紧固件强度下降的解决措施,提高紧固件的结构强度、预防紧固件失效,进而导致事故。

本文基于仿真分析找出悬挂控制台薄弱环节,对比各运行里程的产品薄弱环节的强度变化,评估其完整件剩余寿命。此外针对带有不同缺陷类型动车组控制台,通过仿真分析,推测其剩余强度的变化情况,并对缺陷的最大阈值进行了分析研究。

完好控制台的结构强度分析

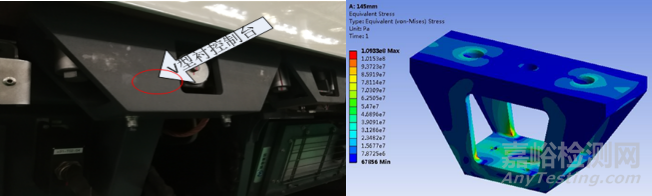

控制台实车装配图,构建其仿真应力分布热图,如图1所示。

图1 控制台的实车装配图及仿真分析

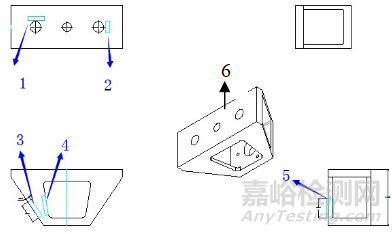

从图1可以看出,其应力主要集中在腰部、螺纹口、底部边角处周围。根据应力的分布进行取样,其取样位置包括应力集中及非应力集中位置,如图2所示,并对样品进行拉伸强度试验,结果如图3所示。

图2控制台取样位置示意图

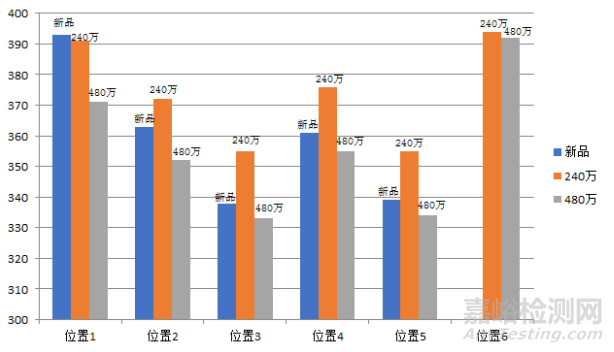

图3 控制台拉伸强度对比图

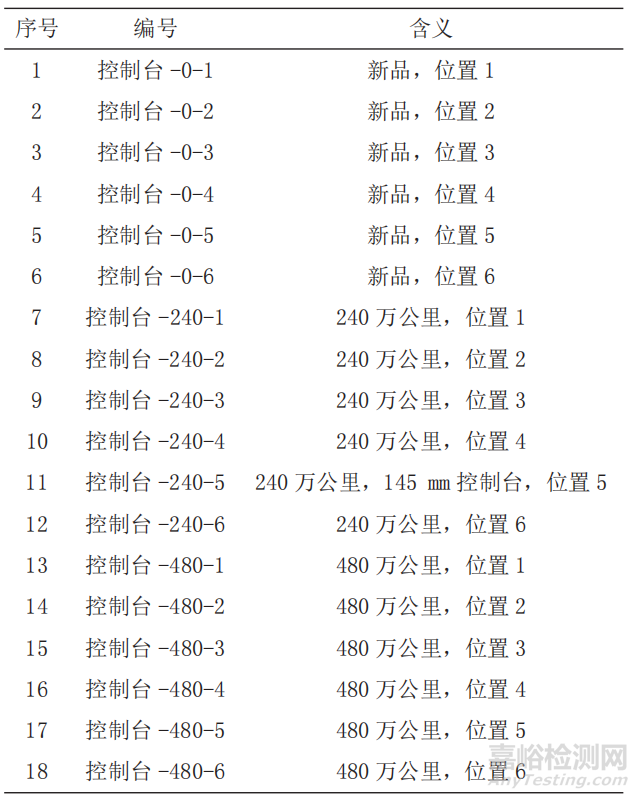

为便于识别,对新品、修程为240万公里和修程为480万公里样品,按图3标识位置进行切片试样,其样品编号规则如表1所示。

表1 取样样品编号规则表

其强度测试结果汇总如图3所示从位置来看,非集中区域的6位置拉伸强度相对较大,而梯形腰线3和顶边孔边缘5位置拉伸强度相对较小,仿真分析结果相一致。

从运行里程来看,修程240万公里后拉伸强度基本无变化,修程480万公里略有下降,由于样本的差异性,不能确认是否由于运行里程造成的强度下降。但是,480万公里运行后的控制台最低拉伸强度达到290MPa。

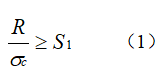

取样分析显示的结果按照控制台的服役状态下受到的最大应力为sc=109.3MPa,按照拉伸试验得到的控制台的旧件屈服强度最小为245MPa,170mm 控制台的旧件屈服强度最小为290MPa。仍满足《铁路应用—铁路车辆车体的结构强度要求》允用应力对计算应力的比率将大于或等于S1。

式中:

R—材料屈服应力(Rel)或0.2%弹性应力,单位为N/mm2;

sc—计算应力,单位为N/mm2。

利用有限元分析工具对不同载荷量级状态下计算得到了应力最大值,并且计算了相应的R/sc值,如表2所示,显示了R/sc值不断下降。

表2 控制台不同载荷状态下的R/sc

可见,在正常的1500kg的配重下,运行五级修后不带缺陷的控制台能够满足安全系数1.5的要求。同时,为保证产品1.5的安全系数,动车组控制台建议配重不超过2000kg。

带缺陷动车组控制台的剩余强度评估

01控制台缺陷形式收集

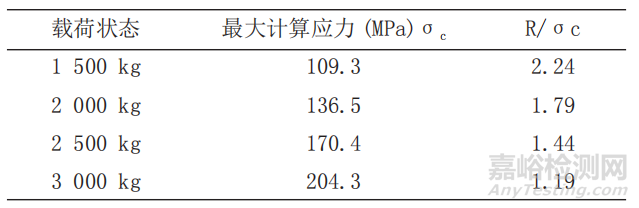

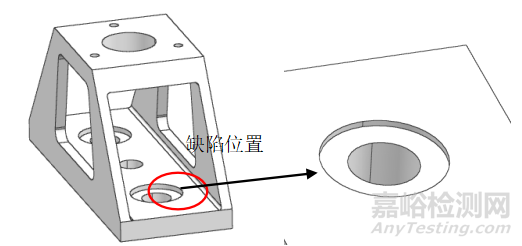

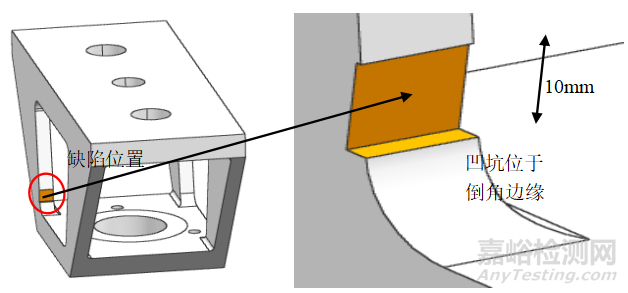

控制台主要缺陷形式为两类:腐蚀刻薄和冲击凹坑,收集不同缺陷形式并建立带缺陷的控制台模型,如图4~图6所示。

1)控制台底部螺纹孔发生腐蚀刻薄,腐蚀厚度分别设置为5mm及10mm,如图4所示。

2)控制台梯形腰外部发生冲击凹坑,冲击凹坑深度分别设置为5mm,20mm,30mm及40mm,如图5所示。

3)控制台梯形腰内部发生冲击凹坑,冲击凹坑深度分别设置为0.5mm,1mm及2mm,如图6所示。

图4 控制台缺陷形式I

图5 控制台缺陷形式II

图6 控制台缺陷形式III

02带缺陷控制台剩余强度评估

1.控制台缺陷形式I剩余强度

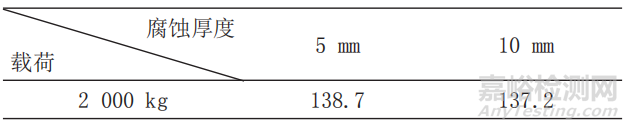

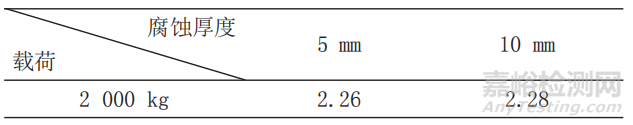

控制台缺陷形式I表现为底部螺纹孔发生腐蚀刻薄,腐蚀厚度分别为5mm及10mm,载荷工况为2000kg,分别进行不同腐蚀厚度下控制台剩余强度计算,表3给出了不同腐蚀厚度下控制台最大计算应力值。

表3 控制台缺陷形式I不同腐蚀厚度下最大计算应力值 (MPa)

控制台缺陷形式I下的应力集中区为梯形腰内侧。从表3可以看出,随着底部螺纹孔腐蚀厚度的增加,控制台最大计算应力相差不大,表明该缺陷形式下最大计算应力对底部螺纹孔腐蚀程度不敏感。当螺纹孔发生腐蚀刻薄后,要重点关注腐蚀后的螺纹孔与螺栓间的装配关系,防止控制台与所连接的结构分离,必要时,需要对螺栓重新进行强度校核。

2.控制台缺陷形式II剩余强度

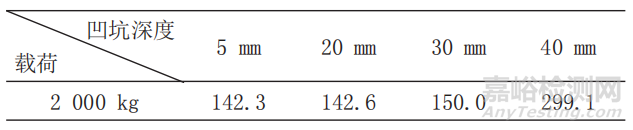

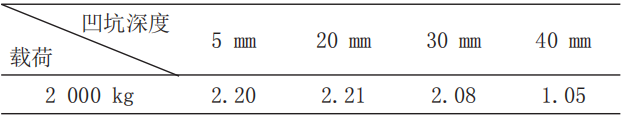

控制台缺陷形式II表现为梯形腰外部处的冲击凹坑,凹坑深度分别设置为5mm,20mm,30mm及40mm(梯形腰已打通),载荷工况为2000kg,分别进行不同冲击凹坑深度下控制台剩余强度计算,表4给出了不同冲击凹坑深度下控制台最大计算应力值。

表4 控制台缺陷形式II不同冲击凹坑深度下最大计算应力值 (MPa)

控制台缺陷形式II下的应力集中区仍为梯形腰内侧。从表4可以看出,随着冲击凹坑深度的增加,控制台最大计算应力也逐渐增加;当凹坑深度穿通梯形腰时,控制台最大计算应力出现剧增。

3.控制台缺陷形式III剩余强度

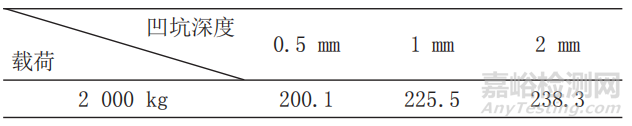

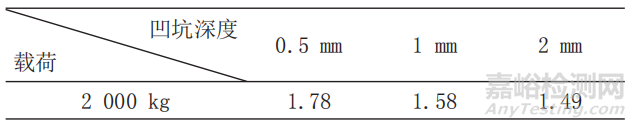

控制台缺陷形式III表现为梯形腰内部处的冲击凹坑,凹坑深度分别设置为0.5mm,1mm,及2mm,载荷工况为2000kg,建立缺陷形式III下的有限元模型,分别进行不同凹坑深度下控制台剩余强度计算,表5给出了不同凹坑深度下控制台最大计算应力值。

表5 控制台缺陷形式III不同冲击凹坑下最大计算应力值 (MPa)

控制台缺陷形式III下的应力集中区为梯形腰内侧缺陷发生区。从表5可以看出,随着凹坑深度的增加,最大计算应力也逐渐增加。

综上所述,同等载荷工况下,控制台缺陷形式III下的最大计算应力大于其他缺陷形式,这主要由于控制台应力集中区正好位于梯形腰内侧。因此,当缺陷出现在应力集中区时, 控制台的最大计算应力增加越明显,结构力学性能下降越显著,安全裕度降低。除此之外,当螺纹孔处发生腐蚀时,要重点关注螺纹孔与螺栓间的装配关系,必要时,需要对螺栓强度重新进行校核以保证整个结构的安全运行。

4.带缺陷控制台安全系数评估

根据《铁路应用—铁路车辆车体的结构强度要求》计算相应的R/sc值,控制台缺陷形式I下的R/sc值,如表6所示。

表6 控制台缺陷形式I不同腐蚀厚度下的R/sc

从表6可以看出,控制台缺陷形式I下,随着底部螺纹孔腐蚀厚度的增加,控制台标准安全系数相差不大;当螺纹孔腐蚀厚度(10mm)达到整个底部板厚一半时,虽然控制台的强度安全系数仍满足BS-EN-12663-2000标准安全系数1.5的要求,但此时需要重点关注腐蚀后的螺纹孔与螺栓间的装配关系,防止相连接的结构件分离,必要时,需要对螺栓重新进行强度校核。

表7 控制台缺陷形式II不同冲击凹坑深度下的R/sc

从表7可以看出,控制台缺陷形式II下,随着冲击凹坑深度的增加,控制台标准安全系数下降。当梯形腰外部冲击凹坑深度达到40mm时,控制台标准安全系数出现骤降,无法够满足BS-EN-12663-2000标准安全系数1.5的要求。

表8 控制台缺陷形式III不同冲击凹坑深度下的R/sc

从表8可以看出,控制台缺陷形式III下,随着冲击凹坑深度的增加,控制台标准安全系数下降较为明显,表明该缺陷形式下,标准安全系数对梯形腰内部倒角处的缺陷较为敏感;当冲击凹坑深度达到2mm时,无法满足BS-EN-12663-2000标准安全系数1.5的要求。

需要注意的是,当螺纹孔发生腐蚀刻薄后,要重点关注腐蚀后的螺纹孔与螺栓间的装配关系,必要时,需要对螺栓重 新进行强度校核。

结论

1)对于无缺陷的控制台样件,在运行240万公里后,样件的强度基本无变化,480万公里后,强度略有下降,但均在安全系数1.5的范围内,体现了样件有较大的设计余量。

2)同等载荷工况下,控制台缺陷形式III下的最小安全系数小于其他缺陷形式且应力极限强度大于其他缺陷形式,这主要由于控制台应力集中区正好位于梯形腰内侧。因此,当缺陷出现在梯形腰内侧,控制台最小安全系数最小,耐久极限强度最大,结构力学性能下降显著,安全裕度降低,在周期交变载荷作用下,结构容易发生失效。

3)若控制台缺陷未出现在应力集中区,控制台标准安全系数对缺陷形式不敏感,当外部梯形腰冲击凹坑深度达到40mm时,无法满足BS-EN-12663-2000标准安全系数1.5的要求。

引用本文:

吴超云,徐立立,杜胜杰,李焕.带缺陷动车底部悬挂控制台剩余强度分析[J].环境技术,2022,40(01):114-118.

来源:环境技术核心期刊