您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-05-14 22:33

通常情况下,机电可靠性设计分析都假设能够建立结构应力应变或机构运动性能等参数与几何尺寸、材料、边界条件、载荷等参数之间的显式函数关系,而当前数字化设计条件下,设计师一般都借助商业CAE软件进行产品的应力分析,以确定产品的薄弱环节。这种情况下,结构应力或机构运动性能与产品基本变量之间的函数关系是不存在的,这为开展可靠性应用带来了困难。

另外,由于常用的CAE工具都是基于确定性参数的,即认为载荷、结构尺寸、材料性能等都是确定性参数,利用CAE工具可获得当几何尺寸、材料、边界条件、载荷等取确定值时的应力应变,但却无法获得应力应变的分布情况(分布类型、均值、标准差),这就也导致CAE工具无法直接用于可靠性分析,也就无法直接支持设计人员完成可靠性设计分析工作。

实际上从可靠度计算的角度分析,蒙特卡罗模拟法和响应面法一般只需要获得功能函数在给定样本点的值,这些值可以借助CAE工具分析获得,再对结果进行统计就可计算可靠度。一次可靠度方法不仅需要计算功能函数的值,还需要获得功能函数关于随机向量的梯度。二次可靠度方法除了需要获得功能函数的取值和关于随机向量的梯度之外,还要获得功能函数关于随机向量的Hessian矩阵。因此,当功能函数中包含应力应变等需要借助CAE工具进行仿真计算的参数时,应力、应变只是一个中间变量,并不需要直接确定其分布类型和分布参数,只需要可靠度计算过程中适当调用CAE工具计算当随机变量取确定值时的应力应变,从而可以计算功能函数值、梯度以及Hessian矩阵,就可以实现可靠度的计算。

因此,集成CAE工具实现可靠性分析计算,本质上是解决以下2个问题:

(1)可靠度计算过程中对CAE软件的封装和调用,实现功能函数值的计算。

(2)可靠度计算过程中梯度和Hessian矩阵的计算,这可以在获得功能函数值的基础上采用有限差分法计算。

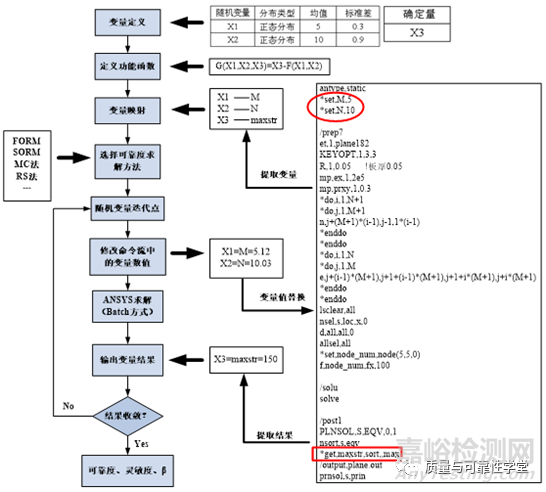

结合可靠度的计算流程,可采用封装集成的方式实现集成CAE工具的可靠性仿真计算。图1为集成ANSYS的可靠性仿真流程示意图,左侧为可靠度计算的流程,右侧为ANSYS的命令流文件。从图中可以看出,可靠性仿真计算的基本思路是利用CAE软件的命令流文件,使功能函数中的随机变量与命令流输入变量挂钩(随机映射)、应力应变等响应量与命令流输出变量挂钩(随机映射)。在需要调用CAE工具计算时,根据随机变量的取值替换命令流中输入变量的值,并生成相应的命令流文件,然后发送给CAE软件进行仿真计算。CAE计算完毕后,根据CAE软件的结果文件,获得输出变量的值,然后赋给功能函数中映射的应力应变值,据此可计算功能函数值。至于功能函数关于随机变量的梯度和Hessian矩阵的计算,则可以采用一阶和二阶差分的方法,调用CAE工具重复上述过程来计算。

图1 基于ANSYS的可靠性仿真流程

因此,要集成CAE工具实现可靠性分析,首先需要建立CAE分析的参数化命令流文件,然后在可靠度计算的过程中通过随机映射实现随机数据与确定数据的交换,最终实现可靠度的计算,这个过程是一个比较复杂的数值过程,必须借助一定的计算程序才能进行。

由于复杂机电产品进行有限元仿真分析的单次计算量较大,多数情况下无法直接采用上述流程进行计算。需要进一步减少仿真次数提高分析效率,可采用下述途径解决。

引入试验设计方法,如均匀设计、正交设计、拉丁超立方设计、D-最优设计等算法,通过少量的调用仿真模型计算,获得应力和性能响应,然后拟合近似的响应面模型,如多项式响应面、Kriging模型、径向基函数等,再利用该响应面模型替代仿真模型实现可靠性分析计算。

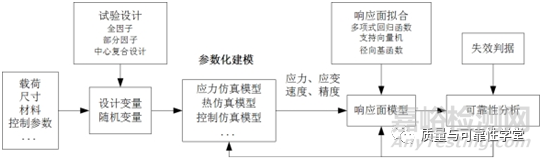

综上所述,提出集成CAE的可靠性应用方式如下图所示,主要包括参数化建模、试验设计、响应面拟合、可靠性分析4个步骤。

图2 集成CAE工具的可靠性应用方式

1、参数化建模

参数化是当前CAD/CAE工具的一项重要技术,是指通过一组参数来描述CAD/CAE模型,当修改某个参数时,自动完成对模型中相关部分的修改,从而实现对产品设计的更改和优化。参数化为产品模型的可变性、可重用性、并行设计等提供了手段,使用户可以利用以前的模型方便地重建模型,并可以在遵循原设计意图的情况下方便地改动模型,生成系列化产品,大大提高了效率。参数作为设计对象的描述信息,其含义非常广泛,可以是零部件的几何尺寸、形状特征,也可以是产品的性能、材料、载荷、制造参数等。

目前常用的CAD/CAE工具多数具备参数化建模的功能。例如Pro/E、UG、Catia等CAD工具都提供了比较完善的参数化几何建模功能;常用的ANSYS、ADAMS、NASTRAN等CAE工具则提供了二次开发语言用于实现参数定义、几何建模、载荷约束等边界条件施加以及求解、后处理等功能,从而可以实现建模仿真求解过程的参数化和自动化。最新的ANSYS Workbench甚至提供了宏命令录制功能,类似Office办公软件的宏命令录制,可以将建模过程直接录制为参数化的脚本命令,极大简化了参数化过程。

下面以ANSYS为例说明参数化建模的基本过程。ANSYS的参数化设计语言是APDL,利用APDL编写的命令流文件可以实现参数化、自动化的有限元分析,包括几何建模、网格划分、边界条件施加、求解和后处理,同时还可以利用APDL在ANSYS平台上进行一些二次开发。另外,ANSYS还提供了日志文件(*.log文件),用于记录图形用户界面操作对应的命令,利用该日志文件可提取出相应的命令形成命令流文件。

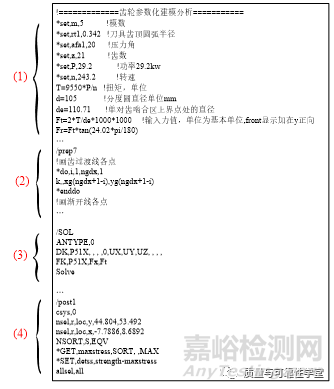

图3为利用ANSYS进行齿轮弯曲应力分析的命令流文件,可以看出进行参数化建模主要分为4步:

(1)定义输入变量。即把影响应力的一些参数定义为输入变量,如结构尺寸、载荷、材料性能等。

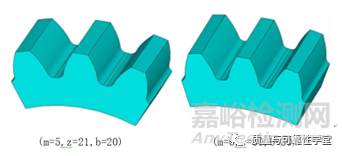

(2)参数化几何建模。利用第(1)步中定义的输入变量,建立产品的几何模型或装配体。如果是有限元分析的话,则应进行网格的划分。如果是利用ADAMS进行多体动力学、运动学分析的话,还应该建立零部件间的约束关系。通过更改这些输入变量,就可以得到不同的虚拟样机模型,如图4所示。

(3)施加边界条件并求解。即把载荷、约束、速度、加速度等一些边界条件施加到相应的位置,并调用相应的命令开始仿真计算。

(4)获取结果数据。将所关心的响应值,如应力、应变提取出来,并赋给定义的输出变量。

图3 齿轮参数化建模分析程序

图4 参数化程序建立轮齿模型

对于不同的CAE工具,由于其功能和二次开发语言的区别,参数化建模过程在实现细节上可能略有差别,但大步骤是相同的。关于ADAMS、MATLAB其他CAE工具如何建立参数化模型可以参考其相应软件的帮助文档,这里不再赘述。

经过上述4个步骤,就可以形成一个参数化的命令流文件,从而可以用于可靠性仿真分析。

2、试验设计

建立参数化命令流文件的另一个目的是可以与试验设计方法(DOE)相结合。按照试验设计方法生成多组参数设计方案,调用CAE工具得到各组方案的应力应变结果。然后通过拟合响应面,把应力、应变等参数与输入变量的隐式函数关系显式化,将这个函数关系代入到功能函数中,就可在可靠度求解过程中避免调用CAE计算,提高可靠度计算的效率。

目前常用的CAE软件ANSYS也提供了CCD和BBD两种拟合响应面的试验设计方法,ADAMS软件专门提供了Insight模块,可以采用全因子、CCD、BBD、D-最优等方法拟合线性、二次、三次的响应面。

常用的几种拟合响应面的试验设计方法包括:全因子试验设计、中心复合设计(Central Composite Design,简称CCD)、BBD设计(Box-Behnken Design,简称BBD)、正交设计、均匀设计、随机设计、拉丁超立方设计。

3、响应面拟合

目前常用的响应面拟合方法主要有多项式响应面、Kriging模型和径向基函数。多项式响应面模型一般采用最小二乘法等进行回归拟合;Kriging法是数字地质中广泛应用的一种基于随机过程的统计预测方法,具有局部估计的特点,尤其是对于非线性问题具有较好的拟合效果;径向基函数是一种前馈的神经网络模型,用于拟合非线性较强的模型,在机器学习领域具有广泛的应用。

4、可靠性设计分析

在完成参数化建模、试验设计和响应面拟合后,获得了应力或产品性能的显式关系模型,根据产品的失效判据式,就可以建立可靠性模型,并利用常用的可靠度计算方法求解计算可靠度,可采用的途径主要有2种:

(1)直接调用参数化模型进行仿真,一般适用于CAE模型较简单或单次仿真时间很短的情况。

这一途径的主要问题是计算效率问题,即使采用高效的抽样方法,如重要度抽样法、方向抽样法、β-球重要抽样等加速失效概率的收敛,但在计算效率方面仍然距离工程实际有较大的差距。另外可能由于仿真的数值误差导致一次/二次可靠度方法迭代收敛失败,而最终导致可靠性分析失败。

(2)利用拟合的响应面模型(如多项式回归函数、Kriging模型、径向基函数)进行可靠性分析,较复杂的CAE模型一般应采用这种途径。

可靠度计算过程中的应力、应变将利用拟合的响应面模型计算,功能函数直接成为显式函数,不再调用CAE仿真,从而高效评估失效概率和可靠度,极大降低可靠性仿真计算量。响应面模型还可以过滤掉仿真的数值误差,提高迭代类算法的收敛型。这一途径的主要问题是响应面模型拟合的优劣会影响了可靠性分析结果的精度,关于响应面模型拟合近似程度的判据详见后续分享。

来源:Internet