您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-11-12 20:12

本文提供了一种对航空发动机燃烧室外机匣施加压力载荷的试验方法,设计并搭建了一套试验系统,解决了航空发动机燃烧室外机匣耐压强度验证的技术难题。本方法和系统较为真实的模拟了航空发动机燃烧室外机匣的受载状态,密封方式可靠有效,成功获取了燃烧室外机匣内壁测点处的应变数据,数据获取率100%。

机匣是航空发动机的重要部件之一,是发动机的骨架,其上固定有静子叶片、附件,与燃烧室、管道、油路等部件连接,构成发动机的气流通道,起到传递发动机推力的重要作用。机匣在工作中承受着气动、噪声、温度、机械等负载载荷的综合作用,在这些载荷的综合作用下,可能造成机匣的静强度破坏、声疲劳或振动疲劳破坏,因此要求机匣需要具备足够的的强度、刚度、振动、稳定性。

机匣内外壁面承受的气动载荷是机匣承担的主要载荷之一。航空发动机工作中,燃烧室外机匣内腔存在较大的内压,承受的是内外压差所形成的周向力,周向力占外机匣应力的绝大部分。因此,需要通过内压试验来验证其结构强度是否满足设计要求。另外,目前机匣设计中,减重设计是一项重要的指标,因此需要通过内压试验校验不同减重设计结构机匣在内压载荷作用下关键部位的应力分布以及承载压力的能力,获取试验数据用于进行结构的优化设计。

为了能够模拟燃烧室外机匣的安装状态以及内压载荷工况,实现燃烧室外机匣在规定内压工况下的应力测量,需要设计相应的试验系统。

试验方案

01.载荷及测量要求

燃烧室外机匣主要承受的是内外压差所形成的周向力,因此在验证试验中仅考核机匣承受周向载荷的能力,不考虑机匣所受轴向载荷。

对机匣内壁面施加均布压力载荷,载荷需按照一定的加载速率及加载步长逐级加载。

在各级载荷下,需要测量机匣内外壁面上关键部位的应变数据,获取机匣关键部位的应力分布情况。

02.试验思路简介

为了满足以上试验的要求,需设计相应的试验系统。基本思路如下:

1)该试验系统需包含一套压力加载系统,对机匣内壁施加均布压力载荷,该系统可以实现规定压力的加载,具备恒压控制、升降压速率控制、压力数据曲线采集保存等能力。

2)该系统需包含一套试验件安装及密封工装,可以模拟试验件的安装边界,与工装装配后可以实现试验件内部腔体的密封。

3)该系统需包含一套应力采集系统,可以实时观察和采集试验过程中的应变情况。同时,该系统需能将试验件内壁上的应变片线缆导出与应变采集仪相连接,同时保证试验件内部腔体的密封性。

此外,需选取合适的粘接和防护工艺,确保试验件内壁上应变片粘贴的牢固性和使用的可靠性。

试验系统设计

01 试验系统整体介绍

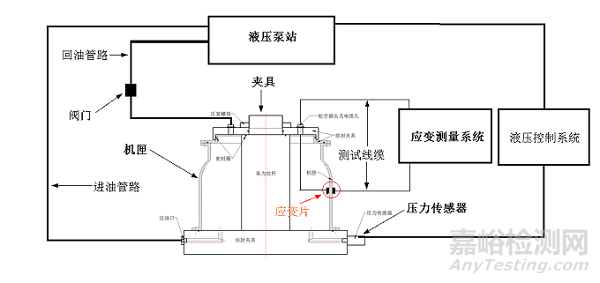

试验系统如图1所示。试验系统包括试验件及堵头、试验工装、试验压力加载系统、应变测量系统、应变片等组成。

图1 试验系统简介图

02 试验工装

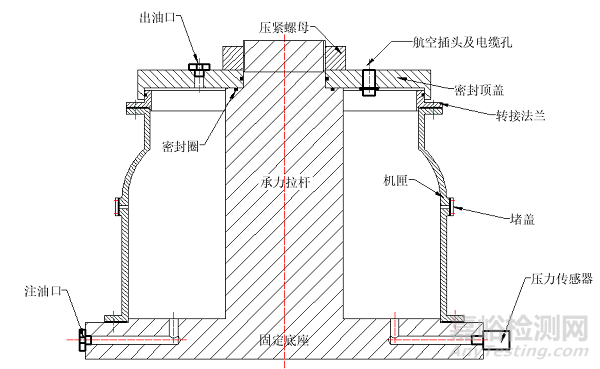

机匣压力试验试验工装设计方案如图2所示。

图2 机匣压力试验工装示意图

试验工装由固定底座、承力拉杆、转接法兰、密封顶盖、压紧螺母、密封圈、压力传感器接口、注油口、回油口、密封航空插头组成。

试验件下法兰与固定底座通过螺栓连接,之间配置聚四氟乙烯耐高压密封垫圈,试验件上法兰与转接法兰通过螺栓连接,之间配置聚四氟乙烯耐高压密封垫圈。

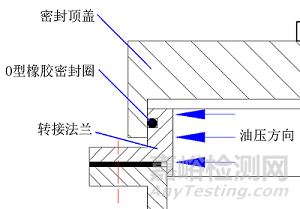

转接法兰与密封顶盖之间采用油压径向密封方式,采用O型橡胶密封圈实现密封。密封方式如图3所示。采用此种密封方式的优点是:(1)使试验件仅受周向力,而不承受轴向力;(2)该密封结构在承受内部压力时,将转接法兰向密封顶盖压紧,更有利于彼此之间的密封。

图3 密封顶盖与转接法兰密封方式示意图

密封顶盖通过压紧螺母与承力拉杆顶端连接,密封顶盖与承力拉杆之间配置O型橡胶密封圈进行密封。承力拉杆承受内部压力产生的轴向力。

03 试验件堵头堵盖密封设计

燃烧室机匣上分布有大量的安装座/孔,堵头堵盖的加工按照安装座/孔处的尺寸加工。堵头堵盖与安装座/孔之间拟采用紫铜垫密封。

紫铜密封垫的密封原理是两个结合面将紫铜垫挤压变形,使得紫铜垫的两个表面与两个结合面紧密贴合没有丝毫缝隙,从而得到密封效果。为达到密封效果,一般在使用前进行退火处理,其目的是让紫铜密封圈变软,以达到更好的密封效果。

04 试验压力加载系统

考虑到试验实施的安全性,机匣内腔中通油压的方式实现规定的压力载荷。加载介质为液压油。

液压加载系统采用高压油泵,可实现的最高压力为21MPa。利用配套的MOOG液压控制系统,可实现输出压力加载值及加载速度的调节和控制,可按照编制的实施程序实现试验规定的加载步骤。

05 试验测量系统

试验中需要实时测量的数据包括试验件内部压力的变化值以及各应变测量点的应变值。

采用数据采集仪实现数据的采集和保存。试验前,将压力传感器和应变片连接到数据采集仪。对试验件加压之前,开启数据采集仪,加压过程中,可全程记录压力传感器和应变片的数据。

06 测试电缆密封

机匣内表面的应变片连接电缆需要通过工装上的孔引出到试验件腔体外部,同时引出孔处需要做密封处理。

根据信号传导和密封的要求,本文中采用耐高压密封航空插头作为腔体内外电缆的连接器,该航空插头采用玻璃烧结工艺,同时具有密封和耐高压的作用,通过试验验证,最高耐压可达到15MPa。

07 应变片的防护

机匣腔体内表面需进行应变测量,试验时,应变片将浸泡在油液中,采用常用的粘贴和防护措施将无法满足测试的要求。因此需要选取合适的的粘贴和防护工艺。

目前常用的防护剂有703硅橡胶、6608硅橡胶、广研5699、586硅橡胶等。通过对防护剂、粘贴工艺等防护性能的试验研究,最终确定采用的防护工艺为:采用703硅橡胶+5699胶的双层防护,同时打磨范围必须大于第二层防护剂涂抹范围,导线没入防护剂不许大于20mm的方案,可有效提高应变片在液压油中的成活率。

08 试验的防护

由于试验压力较高,若在加压过程中试验件发生破裂,则存在安全风险。

针对本试验制定了安全防护方案:

1)选取专用试验间进行试验,对试验间进行人员隔离,试验加压和数据采集均在试验间外进行;

2)将装配好的试验件放置于专用防护罩中,防止试验件破裂后液压油飞溅,也便于液压油的回收处理;

3)试验中采用摄像头对试验件的状态进行监控和录像,便于试验件状态的监测。

试验系统验证及结果

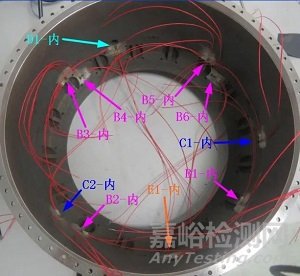

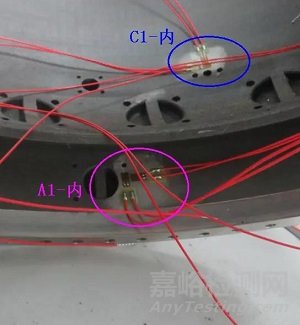

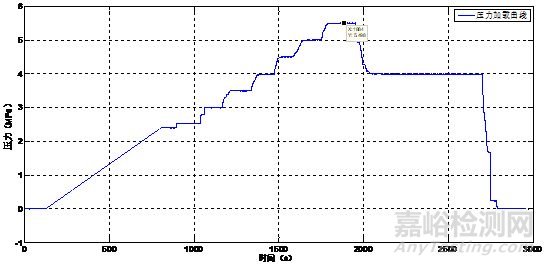

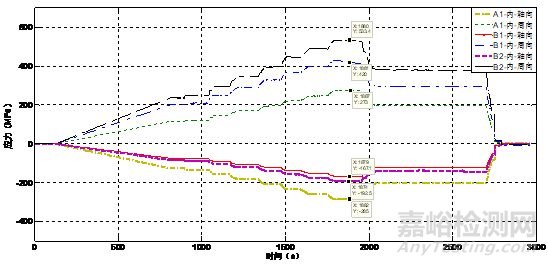

该试验方法和系统已应用于某型号航空发动机燃烧室减薄机匣的压力试验,机匣与试验工装的装配状态见图4。机匣内表面应变测点位置示意见图5。试验中得到的部分试验数据曲线见图6和图7。图6中给出某次压力加载试验中压力载荷的控制曲线。图7中展示了机匣内部部分应变测点的应变测试曲线。从曲线中可以看出,该试验系统压力加载控制稳定,处于油液中应变测点处测量的应变数据测量可靠有效。同通过多次加载试验的验证,该试验方法和系统具有较高的稳定型,多次试验的应变获取率均为100%。

图4 机匣与试验工装的装配状态

图5 机匣内表面应变片安装位置和编号示意图

图6(上) 某次试验的压力加载控制曲线;图7(下)各测量点的应力测量曲线(A1-内、B1-内、B2-内)

结 论

通过试验方法和试验系统的设计,在燃烧室机匣压力试验中,各密封部位密封良好,未出现液压油泄露情况,机匣内腔压力加载控制稳定。机匣内壁应变片粘贴工艺可保证应变片在油液中粘贴质量可靠,应变片信号线缆转接及密封方式可靠有效,应变数据获取率为100%,能够为机匣结构考核和优化提供有价值的试验数据。

来源:环境技术核心期刊