您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-09-29 16:38

一、OLED发展背景概述

有机发光二极管(OLED)具有更轻薄、更具柔韧性、耐低温、视野范围更广、响应速度更快、功耗低、宽温度特性、低驱动电压以及能实现高分辨率显示等优点,是近十年来,显示领域最具前景的研究热点。1953年,Bernanose等人在400~800V的高电压下第一次观察到涂有荧蒽类的玻璃纸有明显的电致发光现象。由于需要高电压,这种发光现象只停留在实验室阶段。有机发光二极管于1979年在实验室中被发现。1982年,Vincett等人将电压降到30V以下,但是仍然不能应用到实际情况当中。1987年,美国柯达公司邓青云团队通过真空蒸镀方式第一次制成低电压可驱动的OLED器件[3]。1990年Burrough等人第一次利用旋涂法制备OLED材料。OLED在显示领域经历了几十年的发展现在市场上已经有了多种多样的OLED产品,包括手机、平板、电脑、游戏机、相机、电视、检测仪器等。

我国在1991年开始就有人研究OLED材料,在全球范围内起步并不晚。1995年东南大学生物化学研究所Wang Guangming等人报道了PVK掺杂剂对P3OT电致发光有较强的抑制作用。1996年吉林大学光通信综合实验室Liu Shiyong等人研究论染料掺杂聚合物为发射体的蓝色发光二极管。2000年中国科学院理化技术研究所张晓宏等人研究了4种吡唑啉衍生物作为掺杂染料在器件中的电致发光行为。

2001年,北京维信诺科技有限公司联合清华大学建成了国内第一条OLED试生产线;2002年,香港科技大学Chen Haiying等人研究了硅基有机发光二极管的发光效率,讨论了单重态发射体的外量子效率明显高于5.5%的理论上限;2014年,中科院物理与化学研究所Wang Hui等人报道了新型热激活延迟荧光材料——硫恶酮衍生物及其在高效oled中的应用。我国的面板行业没有像韩国一样呈现出现转折性迅速增长的特点,而是一个逐渐发展的过程。中国本土面板企业尤其是京东方(BOE),经历十多年的发展,实现了由“进入者”到“赶超者”再到“挑战者”的角色转变。目前我国的OLED产业虽然在市场占有率上比不上韩国三星、乐金(LG)等行业巨头,但某些技术领域例如柔性屏方面,已经处于国际领先水平。

二、OLED显示材料研究进展

OLED器件最重要的部分是发光材料。有机电致发光材料的种类很多,按照激子的性质和发光的原理可以分为3类:荧光材料、磷光材料和热活化延迟荧光(TADF)材料。荧光材料是最早的OLED发光材料,为单线态激子发光,由于自选阻紧,其理论的内量子效率不超过25%。磷光材料突破了自旋统计规律,其器件的理论内量子效率达到100%。但是磷光材料价高不易获得,并且蓝色磷光器件的寿命相比红光和绿光的较短。

有机电致发光材料按照分子量的大小可以分类小分子OLED材料和聚合物高分子OLED材料。有机小分子OLED器件的特点是成本高、寿命短、稳定性差,相比而言,聚合物高分子OLED器件的应用范围更广。

2.1 荧光材料

传统荧光材料由于其三线态激子(T1)受自旋禁阻作用的影响,并且T1激子的能量以无辐射衰减的方式损失掉,其发光效率不高。因此采用全传统荧光材料的白光有机发光二极管(WOLED)已经逐渐被淘汰。后来出现的磷光材料利用到了T1激子的能量来发光,提升了OLED的性能。荧光材料的寿命长,技术成熟。有部分研究者开始研究有效途径来提高传统荧光材料分子体系中T1的利用效率。

目前对于小分子荧光材料主要途径有三重态—三重态湮灭(TTA)上转换和热活化延迟荧光(TADF)。2009年,Kondakov团队使用蒽的衍生物作为主体材料设计荧光OLED,其外量子效率为9.1%。2013年,Yong Jin Pu等合成出DA型发光材料BD—3,他们认为BD—S客体发生TTS过程使器件效率提高。2015年,Adachi 等人将新型蓝光TADF 材料 DMACDPS、绿色与红色传统荧光材料 TTPA 和 DBP结合起来构筑了WOLED,实现了18.4%的外量子效率,较全传统荧光WOLED有了很大的提升。Ma 和 Yang 等采用相同的 TADF 分子 DMAC—DPS 和传统荧光染料 TBRb 相结合,采用 TADF 敏化荧光的策略有效地利用T1激子。对于TTA型分子,研究人员还未弄清其发光机理,TADF面领最大的挑战则是获得稳定性强性能好的蓝光TADF器件,其中高分子TADF材料具有很好的发展前景。

2.2 磷光材料

磷光有机材料作为第2代发光材料,解决了T1激子利用率不高的问题,其理论内部量子效率可达100%,外量子效率最高可达20%。1965年,Helfrich 和 Schneider首次发现蒽单晶的电致磷光现象。1998年,Forrest等人首次得到IQE为4%,EQE为23%的红光磷光器件,随后研究者们开发出了发光效率较好的金属铱配合物。由于金属材料有毒性,稳定性不高,研究者们有致力于开发非金属磷光材料。2011年,Kim团队合成了具有室温磷光性质(RTP)的溴代芳香醛类化合物。Adachi 团队于2015年首次通过将纯有机磷光材料沉积到作为主体材料的半导体基质中,证明了非金属材料可以在电致磷光 LED 中应用。一般常见的磷光材料为有机金属配合物、MOFs材料、具有RTP性质的非金属有机材料等。目前,含重金属的配合物是最好的磷光材料。

近年来关于磷光材料的研究取得了很大的进展,绿色、红色磷光发光器件已经实现了量产,而在蓝光器件领域还面临很大的挑战。虽然磷光材料有效地提升了OLED地性能,但其具有寿命短、成本高以及造成环境污染的缺点。

2.3 有机发光自由基材料

有机发光自由基材料属于廉价的有机化合物,相对于荧光材料发光效率低,磷光材料成本受制于稀缺重金属资源,有机发光自由基材料具有成本低的优势。2018年,吉林大学李峰教授团队联合Richard H Friend教授团队,制备出高效自由基发光材料,制备出EQE高达27%的自由基双线态发光器件。李峰团队提出了双线态激子发光的OLED发光新原理,利用自由基发光材料在OLED的发光区中只形成跃迁过程中无自旋禁阻问题的双线态激子,其OLED器件的IQE值理论上为100%。该研究成果是OLED研究领域的重大突破,为OLED的研究开辟了新的方向。

三、OLED器件制备工艺

目前OLED面板技术中器件有机薄膜的制备有2种工艺:真空蒸镀工艺和打印工艺。尤其是喷墨打印技术具有良好的发展前景。现阶段商业化生产的OLED显示屏幕主要采用真空蒸镀工艺制备,在应用于中小尺寸面板的AMOLED显示屏和应用于大尺寸面板的WOLED显示屏的生产方面,蒸镀技术仍然是主流技术。真空蒸镀技术的原理是在真空腔室内,将OLED发光材料进行高温加热,使其受热直至升华成气态,然后重新凝结到基板上,制成OLED有机薄膜[15]。喷墨打印技术与真空蒸镀技术最主要的差别是制造有几层的设备和材料。喷墨打印OLED属于溶液加工型OLED,即使用溶剂将OLED材料融化后,将材料喷印在基板上形成RGB有机发光层。

喷墨打印技术被证明是制备发光聚合物溶液的最佳方法;1998年Hebner等人使用喷墨打印技术首次制备出掺杂的聚合物发光薄膜及聚合物发光二极管(PLED)显示屏。1999年,双色PLED显示屏问世。2004 年, Seiko Epson公司使用喷墨打印技术制成全彩色PLED显示屏。2010 年, Singh团队基于喷墨打印技术制作了OLED显示屏,其核心发光材料是一种含铱原子的大分子磷光染料,空穴传输层材料为聚 (9—乙烯咔唑),电子传输层材料为PBD,小分子发光器件(SM—OLED)性能较好。Xia等人通过喷墨打印的方式把传统的蒸镀小分子材料制作薄膜,并开发出性能不错的磷光小分子发光器件。目前,已实现使用喷墨打印技术制作高质量有机功能层薄膜和阴极薄膜。喷墨打印技术拥有众多优点,目前还在研发阶段,HIS Markit预测大尺寸OLED或将在2020年实现喷墨打印。

四、OLED显示材料的应用进展

自邓青云第一次制备OLED后,三十多年来OLED已经广泛地应用于显示和照明领域。按照显示产品的尺寸可以将OLED显示材料划分为2类:①应用于手机、平板电脑等中小尺寸的OLED器件;②应用于电视等大尺寸显示产品的OLED器件。

4.1 中小尺寸OLED显示材料

OLED在全球范围内第一次应用于商业化领域的时间是1997年,日本先锋公司推出了OLED车载显示器[21],随着OLED车载显示器技术的不断成熟,车载OLED市场这几年也在迅速增长。随后OLED在小尺寸的数码相机、MP3显示屏中得到应用。

OLED面板的生产企业主要是韩国三星集团、LG和日本显示公司(JDI)3家。国内的OLED面板的龙头企业为京东方公司,其与三星等公司的规模和技术相比还有很大距离。2010年三星首次推出OLED手机,开辟了手机的柔性创意发展道路;2015年,三星S6弯曲屏手机问世2018年三星集团开发出新型柔性OLED面板,具有更坚固的基板和牢固粘附在基板上的塑料覆盖层,改进了传统柔性面板易碎的缺点。三星的AMOLED面板材料已占据全球95%的市场份额。

柔性OLED显示材料近几年广泛应用于智能手表和可穿戴产品领域,例如2017年Beam Authentic公司推出了具有AMOLED显示功能的胸针。苹果公司Apple Watch也采用了OLED技术。

4.2 大尺寸OLED显示材料

大尺寸OLED采用WOLED+CF方式实现全彩显示,可以应用于电视及电脑的显示屏。三星集团2012年首次在美国亮相55英寸的大尺寸OLED电视。目前只有韩国LG公司旗下的显示器公司LG Display(LGD)可以实现大尺寸OLED的量产,LGD公司采用的仍然是真空蒸镀制造工艺。近年来,OLED显示材料在VR领域的应用研究也在增加,OLED屏可以改善LCD屏观看VR设备的拖影问题。

五、三星集团和京东方的对比

5.1 发展历程概述

三星集团在OLED领域具有强大的科研能力。目前,三星在该领域的研究力量主要为三星SDI株式会社、三星移动显示器株式会社和三星电子株式会社。三星显示有限公司主管面板业务,成立于1991年,最初主要学习日本生产液晶面板,1998年其TFT—LCD(薄膜工艺液晶显示面板)的市场占有率居全球第一。三星于2001年开始研发OLED技术,起步较早。2003年三星收购SNMD的专利权,开始研发AMOLED技术,并于2007年开始投入生产。2011年后,三星加大了对OLED的研发力度,2014年后推出多款柔性可弯曲的OLED显示屏,并在其后几年OLED的业务呈现爆炸性增长。三星将研发重点放在中小尺寸OLED显示屏领域,相对而言,其大尺寸OLED业务投入较少。随着产品技术不断成熟和创新,三星在该领域逐渐走上全球领先地位。

京东方前身是北京电子管厂,2001年更名为“BOE”。京东方1993—2000年期间主要生产CRT彩色显像管。2001以后正式进入TFT—LCD液晶显示器领域,技术达到了国内领先的水平,2010年后京东方的显示技术涉及TFT—LCD液晶显示器、OLED、AMLOED以及柔性显示技术。目前主要生产的端口器件产品包括手机和平板电脑的显示器、电视、车载、可穿戴设备等。京东方对OLED的研究相较于三星较晚,但发展较快。

5.2 专利分析

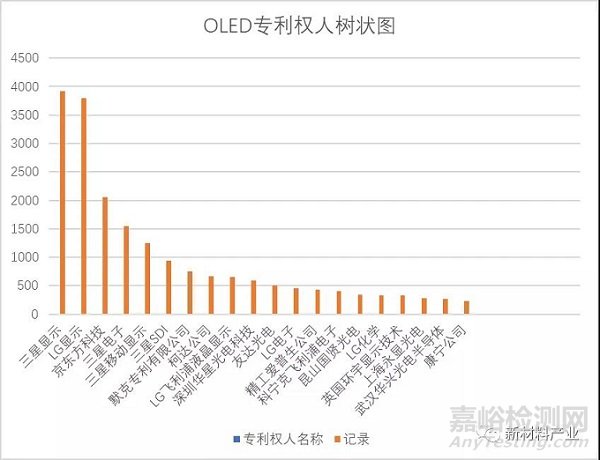

在Derwent Innovations Index中以TS=(organic light—emitting diode* OR OLED)检索专利文献,并进行结果分析。从专利权人方面可以看到如图1所示,三星集团中的三星显示的专利数最多,并且主要集中在三星SDI株式会社、三星移动显示器株式会社和三星电子株式会社等三星子公司。韩国LG显示排名第2,BOE排名第3。中国除京东方之外,华星光电技术有限公司、昆山国贤光电有限公司、上海永显光电有限公司等也在该领域进行科学研究。

图1 OLED专利权人树状图

5.3 企业战略

三星最初发展显示技术是借鉴日本面板产业的先进技术,在日本企业的夹缝中脱颖而出。后来在复制前人成功的基础上不断地结合自身优势进行创新,最终成为行业的龙头老大。其战略目标就是要做全球最顶尖的技术,目标非常明确。三星从不放过占领每个技术高点的机会。三星集团在20世纪末至21世纪初凭借5代面板生产线极大地提升了自身的竞争优势,并在占据核心技术后大力扩张。对市场的准确把握和精密部署,使三星显示遥遥领先。

京东方经历20年的发展,已经拥有完备的生产管理体系。2015年,京东方在成都投资建设第6代线工厂,这是国内首条高世代柔性AMOLED生产线。京东方2016年投资450亿元在绵阳建设第6代柔性AMOLED生产线。目前,京东方在北京、合肥、成都、绵阳等地一共拥有14条半导体显示生产线。京东方与三星对比,业务比较单一,三星除了面板业务还包含其他很多上下游业务,财力雄厚。京东方目前的投资战略是扩大面板产能和新技术世代线,对上游核心技术投资较少,这是其短板之一,目前京东方对喷墨打印技术较为关注,是国内首家开始研发喷墨打印OLED显示技术的企业,以期在这个领域夺得主动权。

六、 展望

未来OLED的研究方向在发光材料上主要是提高荧光材料中T1激子的利用效率,开发高效的更稳定更容易制备的蓝光材料,以及加大对环境友好、成本低的非金属有机磷光材料的研发投入,并且有机发光自由基材料可能成为新的研究热点,应当予以关注。在制备工艺上除了现已成熟的真空蒸镀工艺、旋涂工艺之外,喷墨打印技术具有良好的发展前景。在应用领域,OLED仍然是朝着柔性可弯曲、透明的方向发展,在中小尺寸设备上OLED将越来越重要,大尺寸OLED也将成为大势所趋。

显示产业是我国国家战略新兴产业之一,在国家的扶持下,我国以京东方为首的面板企业在技术方面要紧跟三星显示的步伐,不断学习创新,加大研发和人力投入,努力实现从“中国制造”到“中国创造”的飞跃!

来源:新材料产业