您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-09-13 19:46

PCB的设计

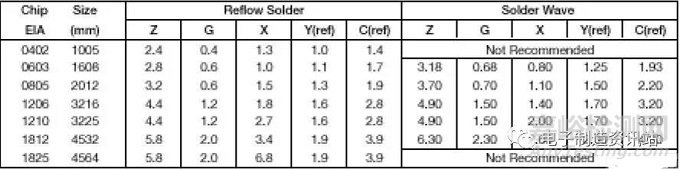

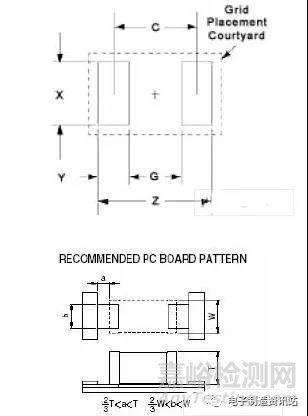

IPC 782A线路板设计指引

适当的焊盘设计、焊接工艺及元件定位都是无缺陷焊接的要素。电子线路联接及包装协会(IPC)已经发展并公布了一套表面贴装设计及工艺标准(IP-SM-782A)。此标准体现了业界对基于实际经验而获得的表面贴装焊接设计的一致意见,其中也有一个关于焊区设计、元件、板及其公差范围的完善的分析系统。下面作一些焊区设计、回流焊、波峰焊方面的简介,但仍然建议设计工程师通过网站详细连接标准:

焊接

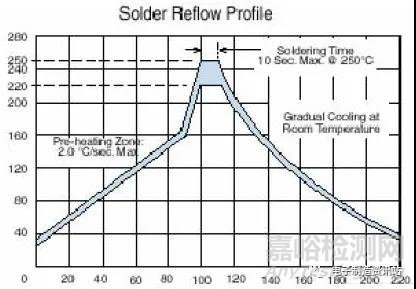

焊接工艺曲线必须保证有足够的升温、降温时间以防止热冲击带来的破坏在本指引中强调指出,是由于由处理过程或热冲击造成的裂纹往往通过一般的视觉检测是发现不了的。这种破坏非常细微(微米级裂纹)且通常发生在端头电极处,即使通过高倍显微镜也难以看到它们。

因此,问题就相当棘手。这些微裂纹不能在初始阶段的电性能检测中被排除,且一旦工作起来它会随着时间的推移而增大,造成失效隐患。对这些细节的重视将有助于更好的使用贴片元件,确保高可靠性。

焊接前的预热

适当的预热能有效的防止因热冲击对SMD芯片造成的破裂安装过程应采用1.0-2.0°C的升温速率进行预热至最高温度75-125°C左右。大芯片的内部热均匀问题更应关注,在加热或冷却过程中由于局部热差梯度过大极可能造成芯片破裂。

焊接温度

SMT焊料的熔点一般在179°-188°C松香助焊剂则在220°C。因此210-225°C是大部分环境下较为合适回流焊温度。在设计具体的焊接温度曲线时应根据具体的电路吸热及元件的最高耐受温度而定。

波峰焊

SMD芯片可采用波峰焊接,但应特别注意预热过程,这也是波峰焊接较难的原因之一。

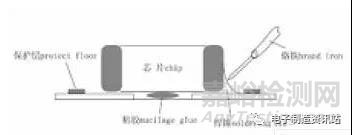

手工焊接

贴片芯片不宜用手工焊接。但如果一定要用手工焊接,必须委任可靠的操作员。先把芯片和基板预热至150℃,用恒温烙铁或不大于30W焊头不超过3mm的电烙铁,温度不超280℃,焊接时间不超过5秒进行。要非常小心不能让烙铁接触贴片的瓷体,因为会使瓷体局部高温而破裂。(图4)多次焊接,包括返工,是会影响贴片的可焊性和耐焊接热性能。并且效果是越来越差的。因此不宜让芯片多次接触高温。

冷却过程

焊接后的组件应缓慢冷却,室温下最好能保持降温梯度不大于2°C秒。超过此速率或立即电路浸入清洗溶剂中会大大增加芯片因热冲击造成破裂的几率。

墓碑现象芯片移位

芯片的墓碑或拱桥现象如图所示。墓碑现象或其它我们所不希望的芯片移位主要是在焊接过程中焊料润湿芯片端头及焊盘时两端产生的表面张力不平衡造成的。因此,解决此问题要保证两端以下的相关参数尽量相等:焊盘尺寸、焊膏量、芯片端头尺寸、元件端头所处位置及两端加热的状态。通过合理的设计、材料选型匹配及相关的工艺控制,墓碑现象是可以避免的。

1.一般处理

陶瓷是高密度,易碎的物质。处理不当会引起微裂纹甚至破裂。

①芯片被抛掷很容易破裂。除了表面损伤之外,还会使芯片性能变化、机械强度下降。因此操作过程中从高处掉到硬质地板上的芯片建议不要使用。

②将散装芯片在一起翻滚会把芯片上的金属研磨到其它芯片表面。留在芯片上的金属痕迹会对焊接及电性能造成隐患。

③贴片芯片不应用手直接处理。汗和皮肤的油渍会造成可焊性不良。

④贴片芯片不应用金属工具处理。金属镊子会削磨芯片或在芯片表面研磨下金属痕迹。建议采用塑料包封的镊子。使用时要将施加压力控制到最低程度。

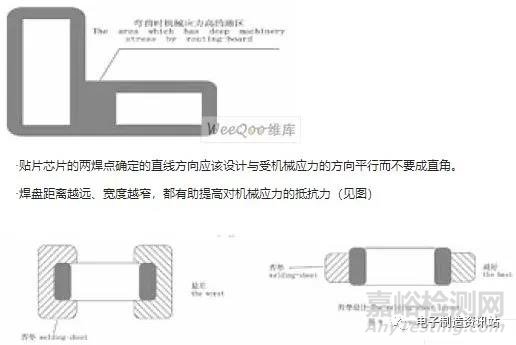

⑤焊锡膏的控制。如果线路板中的焊接锡过量,机械应力会对芯片造成破坏,导致芯片性能变化、机械强度下降。所以在设计时应对焊盘形状、尺寸详细考虑。

2.机械冲击处理

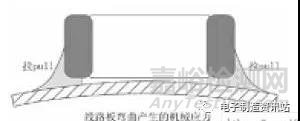

①芯片安装后破裂是很常见的问题。原因来自用户使线路板弯曲而引起的(如下图)。

切割线路板是导致芯片断裂或微裂最常见的一种,要避免此类现象的发生,就必须合理安装分割点的芯片位置(见下图A);过强或过急弯曲可能会造成很细的裂纹(见下图B)。在其后处理和温度突变会使裂缝扩大。

②这种裂缝一般用常规眼检是看不到。更可怕的是常规测试一般都发现不到。要待工作起来它会随着时间的推移而增大裂缝扩大或有水分渗入才能见到灾难性的失效!

③在线路板上产生的机械应力的程度所关系的因素包括线路板的材料和厚度、焊料的量和焊盘式样。特别注意焊料过多会严重影响贴片芯片抵抗机械应力的能力。

④以下为弯曲线路板产生机械应力的几种阶段:

·绝大多数的机械应力裂缝自用户将焊接后的线路板拗断分开的过程。要将焊接好的线路板分割,宜采用滚刀切割方式将线路板锯开。

·安装坚硬的元器件时。例如接插件、继电器、显示器、散热器等。

·安装带引线的元器件。特别锁进坚硬接头的大型电解时更要加倍注意。

·存储线路板方法令之可弯曲。

·自动测试设备。特别是针床和支撑柱式。

·线路板安装到其外壳。

⑤防备芯片受到机械应力的伤害,要注意以下各点:

·工艺过程必须尽量避免让线路板遇到过强或过急的弯曲。

·贴片芯片应该避免设计在线路板弯曲时受机械应力高的位置(见图)

⑥厚贴片比薄贴片对机械应力的反应更大。大贴片比小贴片容易破裂。这里只是简单介绍机械裂缝问题,主要的还需要用户在自己实际的工艺程序中,注意排除因弯曲线路板而产生的机械应力造成损害芯片导致失效。希望用户能正视这问题的根源,小裂缝在整机使用中才逐渐恶化,可能破坏用户产品质量的声誉。

储存:

为避免元件吸潮,在此建议芯片一开封便尽快用完。当元件处于包封状态建议在温度5°C-30°C(41°F-86°F)、湿度RH60%Max以下环境保存。

来源:Internet