您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-08-27 16:03

1 概述

石墨烯(Graphene)是碳原子以sp2杂化轨道组成的六角形平面薄膜(图1)。2004年,来自英国曼彻斯特大学的安德烈·海姆和康斯坦丁·诺沃肖洛夫首次成功分离出石墨烯,2人也因此共同获得2010年的诺贝尔物理学奖。

图 1 石墨烯结构示意图

石墨烯是迄今发现的最薄、导电、导热性能最强、强度最大的纳米材料,有“黑金” “新材料之王”的美称。稳定的晶格结构赋予石墨烯优异的力学性能、电性能、光学性能、热学性能和磁性能:①比钢铁还高的强度,超过天然钻石的硬度;②电子的典型传导速率远大于一般半导体中的电子传导速度,半金属性,独特的载流子特性和特殊的线性光谱特征;③“光学透明”,可取代液晶材料中的稀有金属;④热导率3 080~5 150W/(m·K);⑤具有铁磁性及磁开关等潜在磁性能,通过不同方向的裁剪及化学改性,其磁性能可调控。

为了将石墨烯固有的优异性能衍生到宏观材料中,人们制备了多种维度的功能石墨烯,包括:石墨烯纤维、石墨烯薄膜和石墨烯骨架结构等。石墨烯纤维由于具有良好的柔性、加工灵活性和更大的比表面积,在柔性超级电容器、纤维状电池、智能传感、功能织物、催化等领域均受到广泛的关注,成为被重点研究的一类功能石墨烯。

2 石墨烯纤维的研究概况

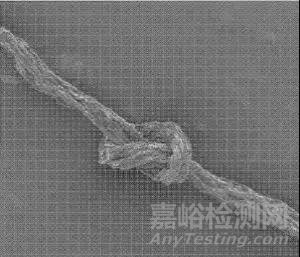

石墨烯是片状的二维纳米粒子,其中不存在类似聚合物的分子链结构,且不溶于一般的溶剂,因此制备石墨烯纤维,即要求石墨烯沿轴向紧密有序排列而形成连续的组装材料,存在不小的困难。2011年,来自浙江大学的高超课题组首先发现了氧化石墨烯液晶,在此基础上,该课题组利用液晶的预排列取向,首次制得了连续的石墨烯纤维。就在同一年,该课题组的“石墨烯纤维打结图”(图2)还被Nature杂志社选入11幅年度经典图片。

图 2 石墨烯纤维打结图

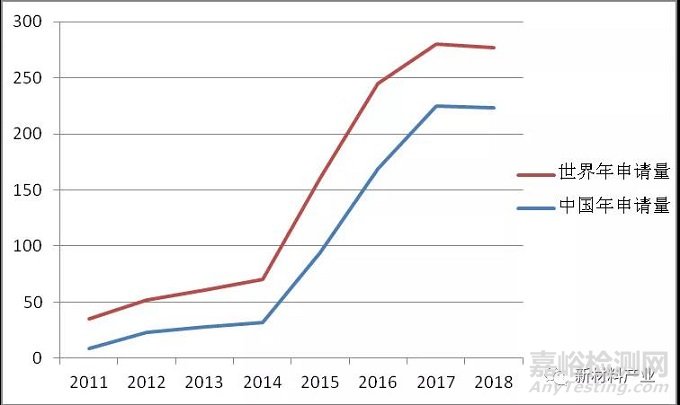

专利申请量的变化趋势能够从一定程度上说明该技术领域的技术发展变化情况。笔者在外文数据库(VEN)和中国专利文摘数据库(CNABS)中,检索了涉及石墨烯纤维制备方法的相关专利,截至2018年,VEN数据库中共检索到相关专利1 110件,CNABS数据库中共检索到相关专利822件。近年来制备石墨烯纤维申请的年申请量趋势如图3所示。

图 3 石墨烯纤维专利申请的年申请量变化趋势

由图3可知,自2011年开始,国际和国内关于石墨烯纤维制备的专利申请数量均呈稳步增长状态,且都从2014——2015年开始,呈现快速增长状态,到2017年,国际、国内的申请量已分别达到280件和225件,反映出石墨烯纤维的制造技术正处于快速发展阶段,且国际、国内研究的发展变化趋势呈现高度的一致性。

自石墨烯纤维被首次成功制备至今,在制造技术方面,我国申请的新增申请量占世界新增申请数量的比例一直在逐年提升,这反映出我国的石墨烯纤维制造技术已处于国际领先地位,本文拟对国内石墨烯纤维制备方法的专利技术进行梳理和介绍,以期对该技术领域的研究提供指导。

3 国内专利技术研究进展

3.1 湿法纺丝法

2011年12月26日,浙江大学的高超课题组率先提出发明专利申请ZL201110441254.3,其中公开了利用氧化石墨烯液晶、通过湿法纺丝制备石墨烯纤维的技术。该方法借鉴传统的液晶纺丝原理,先将氧化石墨烯分散于水或极性有机溶剂中,制成1%~20%(质量浓度)的前驱体液晶,而后将该纺丝液溶胶转入纺丝设备,使其从毛细管喷丝头中匀速、连续地被挤出,随后注入旋转的氢氧化钠/甲醇或氯化钙/乙醇等凝固浴中,用聚四氟乙烯滚轴收集被凝固的初生纤维,经水洗、干燥和化学还原等处理步骤,最终可得到直径5~500μm、拉伸强度50~600MPa、断裂伸长率0.1~15%,导电率大于 1 0 000S/m的连续石墨烯纤维。

时隔半年,来自中国科技大学的俞书宏课题组又提出了其他的石墨烯纤维湿法纺丝技术,该方法首先制备氧化石墨烯分散液,与氧化石墨烯液晶不同的是,此分散液将石墨烯鳞片和硝酸盐的混合物加入强酸中预氧化、随后分别使用强氧化剂、去离子水和双氧水处理,并经离心、洗涤和透析而得到。得到这种氧化石墨烯分散液后,将其按照常规的湿法纺丝工艺挤入十六烷基三甲基溴化铵水溶液(凝固浴)中,即得到初生纤维,经氢碘酸或水合肼的还原、干燥,即得到石墨烯纤维。

湿法纺丝是较为经典的制备石墨烯纤维的方法,2013年7月11日,来自东华大学的李耀刚等又提出了改进的湿法纺丝工艺[6],成功制备了具有三维交联结构的氧化石墨纤维,并通过碘化氢的作用,将其还原成多孔的石墨烯纤维。具体来说,该技术先利用氧化石墨烯与脱氧胆酸钠复合形成超分子的水凝胶,然后用注射器将上述复合水凝胶挤于无水乙醇中洗涤,即借助无水乙醇除去纤维中的脱氧胆酸钠,然后将纤维中的无水乙醇吸出,待无水乙醇蒸发完毕后,得到氧化石墨稀纤维;然后加入氢碘酸进行还原反应,时间为2~3h,洗涤、干燥即得具有较高柔性和良好导电性的石墨烯纤维,该申请中展示的拉曼和XRD图谱证明了脱氧胆酸钠能够被有效的去除,且碘化氢可以将氧化石墨纤维高效的还原。

3.2 干法纺丝法

湿法纺丝技术中使用的氧化石墨烯和凝固浴都是水相体系,由于实际操作的过程中,水挥发速度缓慢,且水洗过程易导致纤维变形和拉伸不均匀,因此对纤维的生产效率及其结构、性能的稳定性都带来一系列不良的影响。

为此,高超课题组于2012年1月5日率先提出了石墨烯纤维的干纺制备方法[7],也就是采用干法纺丝的方法制备石墨烯纤维。该方法中使用的纺丝液溶胶是氧化石墨烯溶于低沸点的极性溶剂中、经超声处理得到的,然后将此溶胶通过纺丝毛细管连续、均匀地挤出,在50~100℃的热空气中停留10~200s干燥成丝,得到氧化石墨烯纤维,再将此纤维置于还原剂中进行化学还原,即得到强度和韧性良好的石墨烯纤维。该纺丝过程不采用凝固液,不仅简化了工艺,还具有绿色环保的优点。

3.3 一步水热法

2012年1月19日,来自北京理工大学的曲良体课题组提出一步水热法制备石墨烯纤维的方法,水热法的机理是在加热氧化石墨烯水溶液的过程中,使氧化石墨烯中的含氧官能团逐渐被还原、石墨烯之间的相互作用增强,进而聚集、组装成形状特定的宏观一维材料。该方法先利用Hummers法得到氧化石墨烯溶液,然后将其注入内径0.1~10mm的管线反应器,将反应器封口并在100~300℃下加热1~6h,则其中的氧化石墨烯被组装、还原为含水的石墨烯纤维,20~60℃下干燥、失水收缩后即得到石墨烯纤维。此方法的优势在于省略了化学还原的步骤,不需要除杂操作,含水石墨烯纤维的形貌可塑,还可与小分子、高分子或纳米颗粒的分散液混合,使分散液中的物质渗入纤维孔隙,得到复合石墨烯纤维。

2014年1月14日,来自中国科学院上海应用物理研究所的李景烨课题组对该方法进行了改进,提出条件更为温和的一步水热法,具体是将水溶性还原剂与氧化石墨烯溶液混合,加入管状反应器,在60~95℃下加热,使氧化石墨烯被还原组装为含水的石墨烯凝胶纤维,经干燥处理后制得石墨烯纤维。其中使用均是市售常用的水溶性还原剂:抗坏血酸、抗坏血酸钠、柠檬酸钠、碘化氢、溴化氢、亚硫酸氢钠、硫化钠、乙二胺、对苯二胺和对苯二酚,且价格不高,有利于降低生产成本,此外,由于还原组装的反应温度被显著降低,可以使用塑料管材作为反应容器,这种反应器来源广、易加工、可重复利用,具有独特的优势。

3.4 薄膜加捻法

2015年1月2日,来自中原工学院的张迎晨等提出了一系列通过加捻成型制备石墨烯纤维的方法,该方法不使用溶剂,可快速制备长达几万米长的石墨烯纤维并形成卷装,便于工业化应用,且具有良好的机械性能,能够克服湿法纺丝法中溶剂挥发的时间长、耗能大的缺陷。具体可通过2种方式实施:

第一,直接将石墨烯薄膜加捻成型;即先借助化学气相沉积法或真空加热铜箔,将石墨烯薄膜负载于铜箔卷材的表面,而后在60~90℃的热水中使石墨烯薄膜与铜箔分离,再利用加捻装置将石墨烯薄膜加捻成石墨烯纤维或石墨烯纱线,同时输送至卷绕成型设备处。

第二,将氧化石墨薄膜加捻成型后通过热还原得到石墨烯纤维;即先得到氧化石墨薄膜,将氧化石墨薄膜分切成连续的氧化石墨纤维,对纤维加捻、还原得到石墨烯纤维。其中,形成氧化石墨薄膜的方法有以下3种:①在负压的作用下,使膨胀后的氧化石墨蠕虫粉吸附到气流成网的微孔镍网表面,随后在镍网上覆盖镜面不锈钢膜,利用压辊的作用,将氧化石墨蠕虫粉压制成氧化石墨薄膜;②以蒸馏水、蠕虫状膨胀石墨、表面活性剂为原料,经混合、搅拌、浓缩后得到氧化石墨胶体液,经涂布设备将胶体溶液涂布到薄膜表面,烘干、输出、轧实后可以得到氧化石墨烯复合薄膜;③使用静电震动撒粉器将膨胀后的氧化石墨蠕虫粉喂入压辊体系,直接压制成氧化石墨薄膜。还原氧化石墨烯以得到石墨烯纤维的方法有以下2种:①利用激光束的热还原功效,即在对氧化石墨纤维进行加捻处理的同时,使激光束经喷嘴尾端的孔射到加捻点位置;②利用高频电磁加热管的热还原的功效,即在氧化石墨纤维加捻后,在距离喷嘴10cm的位置使用高频电磁加热管对氧化石墨纤维进行加热。

3.5 无机模板辅助法

2013年11月5日,来自清华大学的骞伟中等提出利用无机纤维模板辅助形成石墨烯纤维的技术,具体步骤是:将直径和长径比与目标石墨烯纤维相同的无机物模板置入反应器,载气中升温至500~1 200℃;通入工艺气体(含碳元素),使其分解并沉积在模板上,0.01~2h后关闭气体,在保护气氛下降至室温;在5~90℃下、用0.1~0.5mol/L的盐酸/硝酸处理产物,过滤并洗涤至中性、干燥后得到具有多孔结构的石墨烯纤维。其中,所述无机物模板的化学组成可以是水合碳酸镁、水合硫酸镁、氧化镁、氮化镁、水合氯化镁、六氨氯化镁、水合氢氧化镁、氢氧化镁、碱式碳酸镁、碱式次氯酸镁、氯酸镁、碳酸锌、硫酸锌、氢氧化锌或者氧化锌。该方法能够得到外径为0.01~2μm,长径比为20:1~2 000:1,比表面积为500~2 800m2/g的石墨烯纤维,适于用做吸附或分离材料、电化学储能的电极材料。

随后,研究人员又对此技术进行了改进,提出了使用可挥发的模板,即在通入碳源进行沉积的同时,使该模板在加热反应中被分解,从而直接得到空心的石墨烯纤维,省去了后续酸洗、干燥的步骤。该可挥发的模板可以是碳酸锌、硫酸锌、氢氧化锌或氧化锌等含锌的化合物。此外,该申请还提到,可挥发的含锌化合物与不挥发的含镁化合物可以组成复合模板,这种复合模板具有皮芯型结构,芯的长径比和壳的长径比均为(20:1)~(2000:1),芯和壳的外径分别为6~698nm、7~700nm。使用该改进方法制备的石墨烯纤维应用范围更加广泛,可作电化学储能的电极材料或导电剂、吸附或分离材料。

3.6 化学气相沉积法

2018年6月29日,来自同济大学的陈涛等提出利用化学气相沉积法形成石墨烯纤维的专利申请[18],该制备方法的主要步骤包括:先利用化学气相沉积法使石墨烯在铜丝表面生长,而后将表面长有石墨烯的铜丝置于刻蚀液中去除铜丝基底,得到中空石墨烯管;将石墨烯管移至水、有机溶剂、无机盐水溶液或高分子溶液中,随后用镊子拉出,中空的石墨烯管借助溶液表面张力的作用被收缩,得到石墨烯纤维。这种方法直接将连续的石墨烯制成纤维,突破利用主体组分的紧密堆积和有序排列来形成纤维的传统认知,不使用氧化石墨烯,有效简化了石墨烯纤维的工艺流程。但其缺点是转移过程复杂、操作难度高,难以实现连续化生产,不适于规模化制备。

同样是利用化学气相沉积法,来自哈尔滨工业大学深圳研究生院的于杰等还提出了将石墨烯固定在纤维上以得到石墨烯纤维的方法,具体步骤为:先以含碳聚合物为原料,利用静电纺丝、湿法、干法、熔融法等常规的纺丝方法制备前躯体纤维,然后在适当的温度和气氛中对前驱体纤维进行稳定化处理和碳化处理,得到碳纤维,最后利用热化学气相沉积、在特定的反应气氛及温度下使石墨烯片垂直定向地生长在碳纤维表面,得到石墨烯纤维;其中,含碳聚合物可以是聚丙烯腈、聚乙烯吡咯烷酮、聚苯并咪唑。此外,来自北京化工大学童元建等还提出了借助化学气相沉积法将碳纳米管接枝在石墨烯纤维表面的方法,具体步骤为:参照湿法纺丝法,将氧化石墨烯与溶剂混合并借助超声分散,得到纺丝液;通过喷丝孔将纺丝液挤出至凝固浴中,然后经干燥得到氧化石墨烯纤维;将氧化石墨烯纤维置于热化学气相沉积炉中,持续通入氢气和反应前驱体气体,所述的反应前驱体气体是乙炔、甲烷、丁烷和丙酮中的一种,氧化石墨烯纤维表面包括含氧官能团,这些官能团在沉积炉中分解并产生活性生长点,碳纳米管在这些生长点上原位生长,同时,在热还原作用下,氧化石墨烯纤维变为石墨烯纤维,该过程不需要催化剂,可规模化制备。

笔者认为,后面介绍的2种化学气相沉积法,实质上得到的是一种石墨烯/碳纤维或石墨烯/碳纳米管的复合纤维,这种复合纤维与一维石墨烯纤维的结构存在一定差异,但同样具有良好的力学性能和导电性能,且加工方法更为简便,更适合规模化生产的要求,因此也受到研发人员的高度关注。

4 结语

石墨烯纤维在多个领域都有着良好的应用前景,且其结构设计性很强,性能还有很大的上升空间,因而成为新兴的热点技术。从国内专利技术来看,研发石墨烯纤维制备技术的主要贡献者是国内高校和科研院所,说明目前很多研究仅限于实验阶段,离实际的生产应用还有不少差距。

尽管在不到十年的时间里,石墨烯纤维的开发已经取得了多项瞩目的成绩,但存在的问题仍然很突出,如何有效提高纤维的力学强度、柔性和导电性能,是制约石墨烯发展的关键技术瓶颈,可以预见,未来一段时间的研究仍将聚焦于此,这也是促进石墨烯纤维走向工程实际应用的必然要求。

来源:新材料产业