您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2021-06-02 11:52

1案例背景

LED加电不亮,手轻压可正常发光。

2分析方法简述

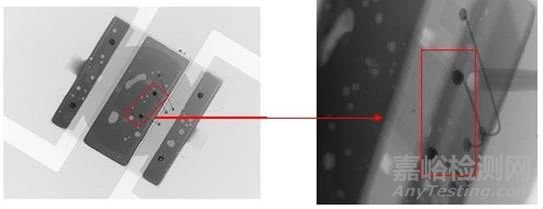

1)X射线透视可明显发现NG样品上的两根连接在LED内部大晶片上的绑定线在绑定点端头部分有明显断裂,内部连接负极的一端绑定良好。OK样品则未见任何异常。

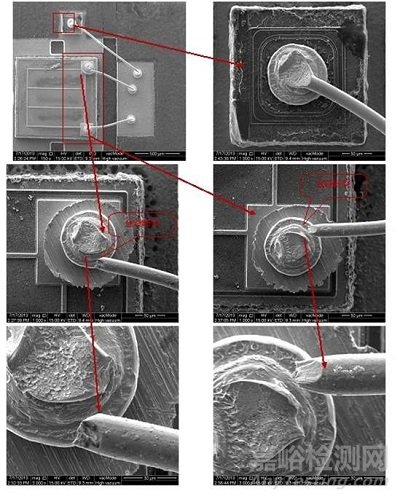

2)用化学方法腐蚀掉LED灯表面封装胶体,电子显微镜观察其内部结构,可明显看到芯片内部连接正极的两条金线在端头部分存在明显的机械应力断裂,断口有颈缩及金属机械拉尖现象。断裂位置均在绑定颈部位置,绑定点位置绑定良好。剖面观察未见LED半球形的封胶体有明显的裂纹或气孔等封装缺陷。

3) 从LED开封后的内部结构来看,该样品不同于常见LED的封装,晶片上的正极绑定点为带尾翼的第二绑定点(一般第二绑定点是晶片封装中强度薄弱的点,易发生断裂等异常),而框架负极上的绑定点反而为球型的第一绑定点。发生机械断裂的正是带尾翼的第二绑定点位置,该位置立体空间上高于负极的第一绑定点,更易受到外部机械应力的影响。

图1.LED外观照片

图2.NG样品X射线透视照片

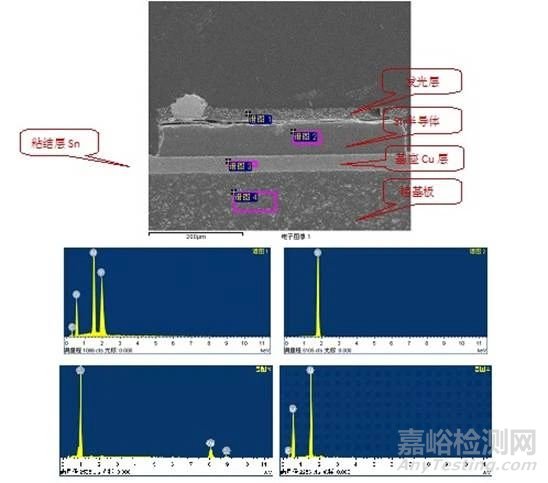

图3. NG样品剖面SEM/EDS图片(150X)

图4.NG样品开封后SEM照片(150X,1000X,3000X)

3失效模式分析

LED失效模式主要有:晶片失效、封装失效、热应力失效、机械应力失效、电过应力失效及键合失效。该NG样品均为机械应力致失效。

1)晶片失效:

晶片失效是指晶片本身失效或其它原因造成晶片失效。

造成这种失效的原因往往有很多种:晶片裂纹是由于键合工艺条件不合适,造成较大的应力,随着热量积累所产生的热机械应力也随之加强,导致晶片产生微裂纹,工作时注入的电流会进一步加剧微裂纹使之不断扩大,直至完全失效。

其次,如果芯片有源区本来就有损伤,那么会导致在加电过程中逐渐退化直至失效,同样也会造成灯具在使用过程中光衰严重直至不亮。

再者,若晶片粘结工艺不良,在使用过程中会导致晶片粘结层完全脱离粘结面而使得样品发生开路失效,同样也会造成LED在使用过程中发生“死灯”现象。

导致晶片粘结工艺不良的原因,可能是由于使用的银浆(绝缘胶)过期或者暴露时间过长、银浆(绝缘胶)使用量过少、固化时间过长、固晶基面被污染等。

2)封装失效:

封装失效是指封装设计或生产工艺不当导致器件失效。封装所用的环氧树脂材料,在使用过程中会发生劣化问题,致使LED的寿命降低。

这种劣化问题包括:光透过率、折射率、膨胀系数、硬度、透水性、透气性、填料性能等,其中尤以光透过率最为重要。对于封装而言,还有一个影响LED寿命的重要因素就是腐蚀。

在LED使用中,一般引起腐蚀的主要原因是水汽渗入了封装材料内部,导致引线变质、PCB铜线锈蚀;有时,随水汽引入的可动导电离子会驻留在芯片表面,从而造成漏电。此外,封装质量不好的器件,在其封装体内部会有大量的残留气泡,这些残留的气泡同样也会造成器件的腐蚀。

3)热过应力失效:

高功率LED结温升高会使得环氧树脂材料发生异变,从而增加了系统的热阻,使得晶片与封装之间的受热表面发生退化,最终导致封装失效。

4)电过应力:

LED若受到过电流(EOS)或者静电冲击(ESD),都会造成晶片开路,形成电过应力失效。例如,GaN是宽禁带材料,电阻率较高。如果使用该类晶片,在生产过程中因静电产生的感生电荷不易消失,当其累积到相当的程度时,可以产生很高的静电电压,这一电压一旦超过材料的承受能力,就会发生击穿现象并放电,使得器件失效。

5)键合失效:

LED制造过程中键合条件不当,若键合力过大将会压伤晶片,反之则会造成器件的键合强度不足,使得器件容易脱松,或完全未形成良好的键合界面。

6)机械应力失效:

LED在SMT工艺流转、测试或运输中,外部的夹具、模具或其它硬质的材料撞击LED灯封装体,导致其内部结构瞬间移位拉断内部绑定线。这类失效发现在较软封装体的几率较大。

4结论

导致失效样品LED加电不亮,手轻压可正常发光(开路)的原因:NG样品受到外部机械应力影响内部晶片上的第二绑定点发生机械应力断裂。

来源:电子制造资讯站