您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-04-28 14:43

本文主要对密闭胶囊填充系统的设计要点与应用注意事项进行探讨——在2010版中国GMP第46条中提到:“生产某些激素类、细胞毒性类、高活性化学药品应当使用专用设施(如独立的空气净化系统)和设备”。

在国外一般是用OEL(职业接触限值)来定义药物活性的大小,根据OEL值的大小定义不同的OEB(职业防护等级)级别,并采用不同的防护措施,以保证操作人员不受药物毒害和保护环境。近年来中国国内高活性药物制剂特别是替尼类抗肿瘤仿制药研发及生产规模不断扩大,OEL概念逐渐引入到制剂生产中,对适用于高活性药物的密闭设备提出了新的需求。

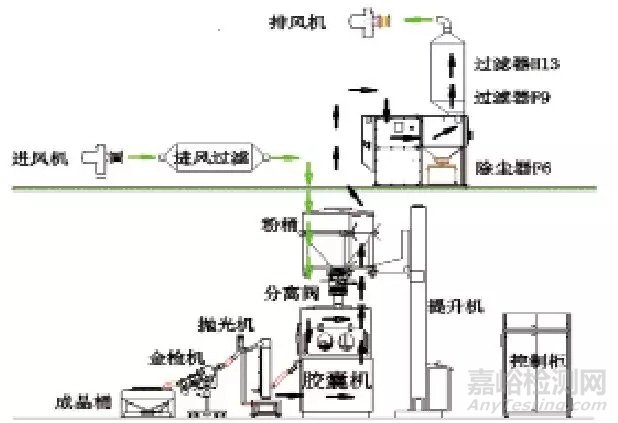

满足高活性药物进行胶囊填充而设计的由密闭胶囊机及相关辅助设备组成的密闭填充系统,采用了密闭隔离、负压控制、密闭传输、袋进袋出(BIBO)、WIP清洗等防尘和密闭技术,可实现OEL<10 µg/m3甚至更高级别要求的高活性药物的胶囊填充操作。

胶囊填充生产区的密闭隔离

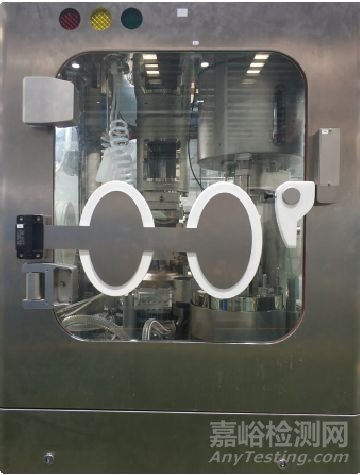

普通的自动胶囊充填机的主电机和机械传动部分安装在台面下并由不锈钢护罩保护,台面采用进口不锈钢拉丝板覆盖,计量充填部分即物料生产操作区部分安装在台面上部,采用可对开式钢化玻璃门罩密封。为加强设备密闭性,密闭型胶囊机设计为两体式结构,生产区即台面以上框架与护罩采用隔离器式的一体化设计,框架台面罩处采抛光处理,表面粗糙度不大于Ra0.5;四面钢化玻璃窗与框架之间采用充气密闭,并安装有干预生产的硅胶手套(图1);所有运动的轴套与轴采用优质密封圈,有效防止台面上粉尘进入底部传动区。

为增加生产区的密闭效果,在隔离生产操作区的同时,增加排风设计,在生产时维持生产区腔体内始终处于负压状态,避免粉尘泄漏。进排风均采用F9+H13的中效及高效过滤器,防止粉尘进入大气造成污染。所有过滤器均采用袋进袋出(Bag-in bag out,BIBO)方式更换,防止更换过滤器时操作人员因吸入有害粉尘而造成伤害。

图1 胶囊填充机生产操作区一体化隔离器照片

外部辅机的密闭设计与连接

除胶囊填充机主机采用密闭设计以外,与胶囊机连接的辅机如胶囊抛光机、金属检测仪等也需要具有相同的密闭性能,如CIEA金属检测仪就有相应OEL密闭等级的型号。

为防止频繁取样可能造成的污染,密闭胶囊机最好配备在线检测装量等功能或至少具有在线取样检测功能的检测设备。人工取样时需要采取套袋方式,避免粉尘泄漏,如有些密闭金检机具有单独的取样口设计,而不是在抛光机前面另外单独设置取样装置。

与胶囊机主机连接的进料装置一般采用相同密闭等级的αβ阀等分体蝶阀,确保在加料过程中或加料完毕料斗分离时没有粉尘泄漏。而在金属检测仪与之后接收合格胶囊的容器在风险评估的基础上可不再采用αβ阀连接(图2)。

图2胶囊密闭填充系统连接图

设备的在线清洗

胶囊机在生产结束之后对设备清洁时也容易导致粉尘泄漏,所以在线清洗是保证密闭生产的主要措施之一。密闭胶囊填充机需要专门增加在线清洗功能,在生产结束之后,只需对个别除尘管道口进行密封,转移剩余的药粉与胶囊壳等物料,即可开启设备在线清洗功能,通过在生产操作区内部安装的清洗喷头对设备内部大部分区域进行在线清洗,清洗水通过台面上专门的排水口排出。在操作区内部还可安装水枪,通过手持水枪可对难以清洁的部位进行重点冲冼,尽量减少粉尘的残留。

同样对胶囊机进行清洗完毕之后,还需要对胶囊抛光机、金属检测仪及连接管道进行在线的清洗润湿,清洗水排出到专门的管道中。而密闭的进料分体蝶阀使用专用的一个清洗杯,连接管道可对阀的内部进行清洗。所有的清洗操作可能还达不到彻底的清洁效果,就需要人工清洗直至达到清洁标准。

讨论

按照质量源于设计(QbD)的理念,密闭性应作为高活性药物生产工艺设备设计的一部分,就机械构造而言,所有密闭系统都包括气密性外壳,连接技术,以及核心系统与连续袋等的接口。但药物制剂实际检测的OEL水平与产品工艺配方、甚至粒度等性质有关,针对不同的药物,同一设备可能会达到不同的OEL值,所以针对某一药物,设备能达到的密闭性能需要以检测结果进行确定。我们与独立的检测机构合作,可以对胶囊密闭系统进行正常运行状态下的泄漏率检测,并给出实际检测数据。

密闭胶囊机在实际应用过程中,由于连接部位较多,需要认真确认每个连接部位是否可靠,充分避免因连接失误造成人为事故;实际生产中,特别是出现异常情况时,要充分保证设备密闭性,需要有紧急处理预案;目前国内及国外的密闭胶囊填充系统还需要进一步在实际应用中进行不断改进,保证密闭性能的同时提高设备的可操作性以及生产效率。

来源:制药业