您当前的位置:检测资讯 > 实验管理

嘉峪检测网 2021-03-29 17:51

金属点阵材料有着质量轻、比强度高、密度小等优秀的力学特性以及隔热、吸能、消声降噪等物理特性,被认为是最有前景的新一代轻质、超强韧多功能材料。其点阵结构是由结点和结点间连接杆件的单元,按一定规则周期性排列构成的三维有序多孔结构。可以通过单胞的构型和几何尺寸设计实现其功能性的调控。

金属点阵结构的多孔特性和可设计性,已成为结构、功能一体化的优良载体。多项研究表明,金属点阵结构连接杆的尺寸、长径比、夹角以及单元数目与规格等,决定了其结构力学性能。由于金属点阵结构的几何参数直接影响着结构的力学性能,因此需针对制备完成的构件开发适用的无损检测方法,以验证构件制备与设计的符合性,确保构件在使用过程中满足相关性能要求。

金属点阵材料结构参数

检测原理

金属点阵结构的无损检测具有以下特点:

① 内部结构复杂,空间结构形状各异、尺寸小、单元周期密集排列,检测的可达性差;

② 材料范围广,包括铝合金、钛合金、高强度钢等,不同材料对检测结果的影响不同;

③ 高精度尺寸定量检测,需要量化评估尺寸精度、表面质量和连接杆断裂缺陷,在确保结构精度和安全性的前提下,降低制造成本。

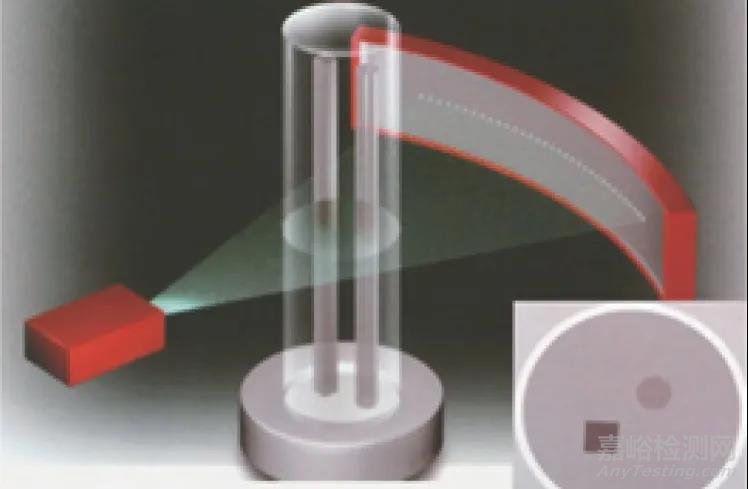

基于上述特点,可以考虑采用工业CT(电子计算机断层扫描)技术。其成像原理如图1所示。

图1 工业CT成像原理示意

01研究对象

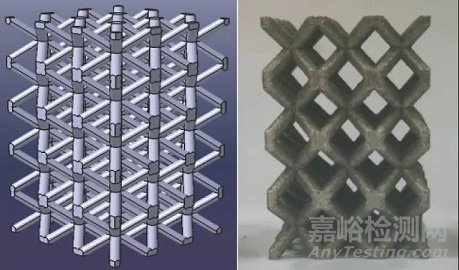

以体心立方(BCC)型金属点阵为研究对象,结构如图2所示。

图2 金属点阵结构图

高能束选区熔化金属点阵采用M810型大型激光选区熔化精密快速成型设备以及TC4合金粉末进行成型,其主要成形工艺参数如下:激光功率330W,扫描速度1250mm/s,扫描功率250W,轮廓扫描速度1250mm/s,层厚40μm,扫描间距0.13mm,粉末球径1~53μm。

02检测方案

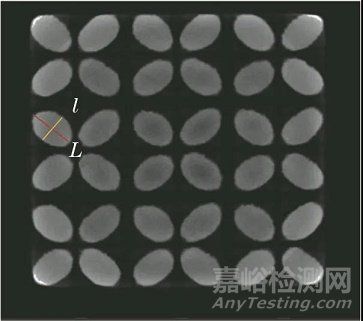

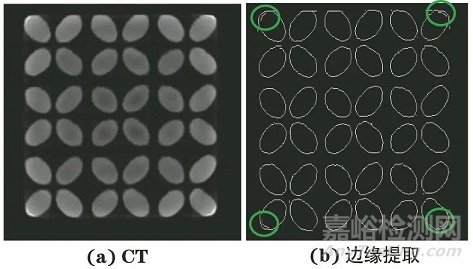

由工业CT检测原理(图1)可知,对金属点阵结构进行检测,如同一个平面横插入到点阵结构中。点阵单元结构的连接杆截面均呈椭圆状,其中短轴为杆径。金属点阵结构的工业CT检测图像如图3所示(图中l为短轴,L为长轴)。

图3 金属点阵工业CT检测图像

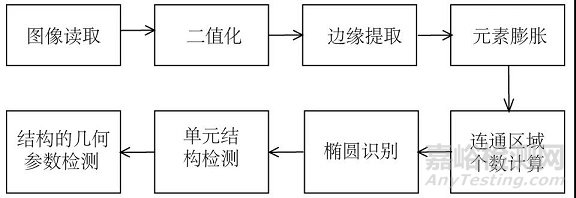

对图3中的图像进行边缘提取、椭圆拟合识别处理,通过对椭圆长轴、短轴及倾斜角(点阵连接杆与CT切片平面的夹角)等参数的计算,实现结构的几何参数检测。图4为金属点阵结构几何参数的检测流程。

图4 金属点阵结构几何参数的检测流程

金属点阵材料结构参数

检测结果

金属点阵CT及其边缘提取图像如图5所示。工业CT检测过程中受探测器校正、检测参数设置等影响,扫描图像存在较重的伪影,伪影叠加在点阵扫描图像中造成端角灰度值远高于其他区域的影像灰度,以致在边缘提取过程产生了多余的弧线,见图5(b)四个角的圆圈处,端角处的干扰弧线增加了图像的连通区域数量,加大了椭圆识别的难度。为准确对图像边缘进行提取,识别有效连通区域,在金属点阵结构工业CT检测中,应及时校正探测器,优化检测参数,减少伪影及其他干扰影像。

图5 金属点阵CT及其边缘提取图像

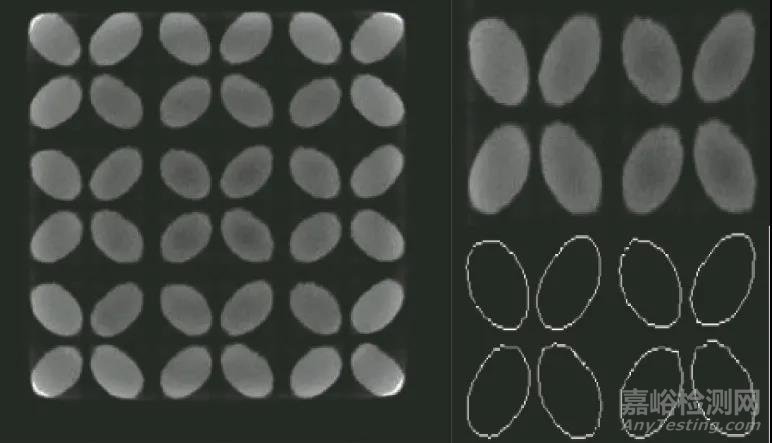

截取有效图像的边缘识别图如图6所示,对未发现伪影的部位进行了边缘提取,得到8个椭圆图形。

图6 截取有效图像的边缘识别图

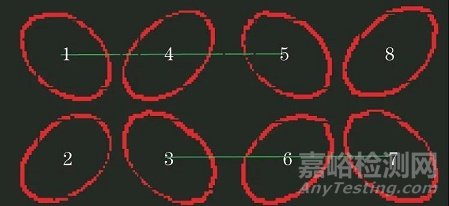

对图6中截取图像进行识别,得到椭圆的位置参数(x0,y0)及形状参数(a,b,Φ)。通过数据处理和计算得到连接杆的直径为1.87~2.13mm;两单元点阵间水平方向的距离为14.8mm,见图7。两单元点阵间高度方向距离的计算亦如此。

图7 两单元点阵间距示意

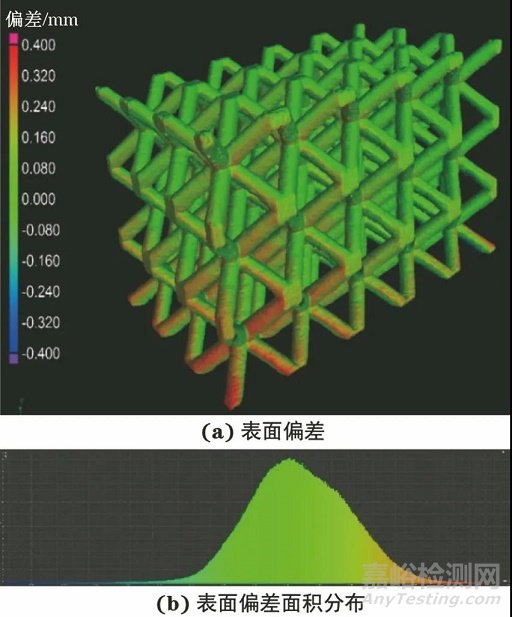

金属单元点阵连接杆直径设计值为2mm,检测结果基本符合设计值。受激光选区熔化成型工艺的影响,金属点阵试件较实际模型存在一定的翘曲,见图8,同时由于连接杆表面较大的粗糙度增加了CT图像的边缘噪声,因此检测结果与理论模型存在一定的差距。

图8 金属点阵三维重建与CATIA数模比对偏差图

结论

(1) 对金属点阵结构工业CT图像进行椭圆拟合识别,可实现金属点阵材料结构参数的检测。

(2) 椭圆拟合识别的准确度与CT图像质量相关,在CT检测过程中应尽量消除不相关的伪影图像。

(3) 针对金属点阵CT影像椭圆识别进行了初步研究,后续还需针对高精度边缘提取、图像拟合等进一步开展相关工作,以提高检测精度。

作者:王丙阳1,刘晓彤1,戴宁2,李怀学1,李嘉文1,晏峰峰3

工作单位:

1.中国航空制造技术研究院

2.南京航空航天大学机电工程学院

3.北京国测通标检测技术有限公司

第一作者:王丙阳,高级工程师,主要从事无损检测技术的应用研究工作。

来源:《无损检测》2021年2期

来源:无损检测NDT