您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-03-22 14:02

再结晶控制轧制(RCR:Recrystallization Controlled Rolling),是指再加热后的钢在奥氏体的再结晶区通过轧制变形-再结晶反复进行,奥氏体晶粒逐渐变细,最终获得细小等轴奥氏体晶粒,增加奥氏体有效晶界总面积,为奥氏体向铁素体相变形核提供更多位置,在随后相变过程中再通过加速冷却最终获得细小铁素体晶粒的一种工艺技术。

再结晶控制轧制是继在奥氏体未再结晶区较低的温度下、通过大变形形成大量被拉长的形变奥氏体、增加奥氏体有效晶界总面积、增加形变储能、增加相变后铁素体生核位置、最终获得细小铁素体晶粒的工艺技术之后的另一种新型的组织细化工艺技术。

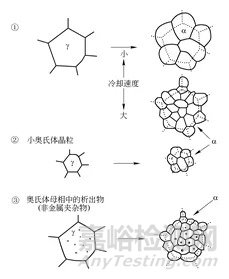

图1给出了再结晶控制轧制细化铁素体晶粒方法的示意图。根据再结晶控制轧制的基本原理,再结晶控制轧制细化最终组织的效果取决于以下各项工艺参数:再加热奥氏体晶粒;轧制时较低的再结晶终止温度;轧制后较低的晶粒粗化率;在奥氏体和铁素体晶粒内有适当的析出物(或非金属夹杂物);钢具有足够的过冷能力。综合控制这些工艺参数,采用再结晶控制轧制工艺可以达到奥氏体未再结晶区控制轧制相同的组织细化效果。

图1 再结晶控制轧制细化铁素体晶粒方法的示意图

(1)较高的奥氏体晶粒粗化温度。在再加热时,采用再结晶控制轧制的钢应具有较高的奥氏体晶粒粗化温度,防止再加热时奥氏体晶粒异常长大,使再加热后原始奥氏体晶粒尽量细小,为最终获得组织细化创造条件。

为获得细小的再结晶奥氏体晶粒和最终细小的铁素体晶粒,细化相变前母相奥氏体晶粒是非常重要的。原始奥氏体晶粒越细小,再结晶控制轧制后获得的最终组织也就越细小,如图1①和②所示,因此为获得细小的原始奥氏体晶粒,适于再结晶控制轧制较理想的钢应具有较高的奥氏体晶粒粗化温度。

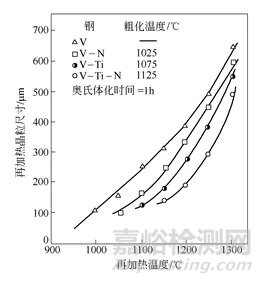

为提高钒微合金化钢的奥氏体晶粒粗化温度,通常在钢中添加0.01%Ti,只要冷却速度足够快,如铸坯的冷却,将产生细小稳定的TiN粒子,能有效阻止再加热时高温奥氏体晶粒的粗化,如图2所示。由图可以看出,在钒钢的基础上添加0.017%Ti,可显著提高晶粒粗化温度。这主要是由于在V-Ti钢中存在细小而稳定的TiN粒子所致。在V-Ti钢的基础上再添加0.012%N,可进一步提高晶粒粗化温度,这是由于钢中除存在细小稳定的TiN粒子外,还有大量细小而稳定的VN粒子,钢中氮含量越高,总的VN粒子体积分数就越大,有效阻止轧制道次间和轧制后奥氏体晶粒的长大,经过再结晶控制轧制工艺后获得细小奥氏体晶粒,因此在V-N微合金化钢中添加0.01%Ti是一种优先选择。添加0.01%Ti-0.01%N的V-Ti-N钢具有优良的强度、韧性和焊接性能等综合性能。

图2 再加热温度对V、V-N、V-Ti、V-Ti-N钢的晶粒粗化行为的影响

(基体:0.08%C-1.20%Mn)

(2)较低的再结晶终止温度。再结晶控制轧制,是在钢的奥氏体再结晶区通过形变-再结晶反复进行获得较小的奥氏体晶粒,相变后获得细小铁素体晶粒的一种工艺技术。该技术的主要轧制形变是在奥氏体的再结晶区完成的,因此要求钢的再结晶温度尽量低,再结晶区的温度范围尽量扩大,有足够时间反复进行形变-再结晶,细化奥氏体晶粒,这是对再结晶控轧钢的基本要求。

为达到上述要求,在再结晶控制轧制钢合金设计时必须充分考虑合金元素的影响。微合金元素对奥氏体再结晶的终止温度有显著影响,铌的影响最大,阻止奥氏体再结晶的能力最强,加入钢中的铌显著提高钢的奥氏体再结晶终止温度;钒对再结晶的影响最小,阻止奥氏体再结晶的能力最弱;钛、铝介于其中。微合金元素对再结晶终止温度的影响由强到弱的顺序为Nb>Ti>Al>V,由此可以看出,采用钒微合金化,降低奥氏体再结晶终止温度,拓宽奥氏体再结晶控制轧制的工艺途径,是一种最佳的选择。

微合金元素抑制形变奥氏体再结晶主要有两种机制:固溶原子产生的溶质拖曳作用和在奥氏体中M(C,N)析出粒子的钉扎作用。

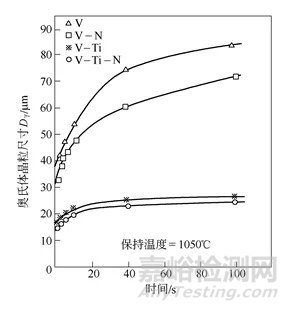

(3)较低的晶粒粗化速率。再结晶控制轧制钢,形变-再结晶后要求有较低的晶粒粗化速率,以保证再结晶后获得尽量小的奥氏体晶粒,为此研究了钒钢的奥氏体再结晶晶粒粗化行为,如图3所示。在1050℃恒定温度下,以2/s的真应变速率单向压缩55% (ε=0.8),形变后在1050℃下保持不同时间,然后水淬。结果表明,V钢、V-N钢、V-Ti钢、V-Ti-N钢没有晶粒异常长大现象。晶粒长大速率示于表1。由图和表可以看出,V钢和V-N钢形变-再结晶后,保温20s时奥氏体晶粒有长大现象,但是值得特别注意的是钢中加入0.017%Ti后显著降低了奥氏体晶粒粗化速率,在1050℃保温20s时,其晶粒长大速率较小,可忽略不计,保温时间达100s时,晶粒尺寸基本保持不变,这为反复轧制形变-再结晶和终轧后的加速冷却创造了有利的条件,拓宽了再结晶控轧操作时间的工艺途径,因此,对要求热轧后具有较低晶粒粗化速率的钒钢来说,加入0.017%Ti是一种最佳选择。

表1 再结晶后的晶粒粗化速率

|

钢种 |

再结晶后放入平均晶粒粗化速率 |

||

|

在第一个20s |

在第二个20s |

>40s |

|

|

V |

1.30 |

0.58 |

0.17 |

|

V-N |

1.08 |

0.42 |

0.17 |

|

V-Ti |

0.33 |

0.075 |

0.016 |

|

V-Ti-N |

0.37 |

0.065 |

0.016 |

图3 形变和再结晶后的晶粒粗化行为

(基体:0.08%C-1.20%Mn)

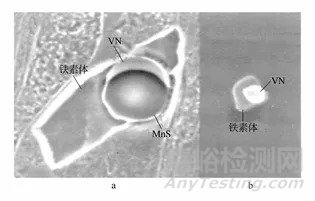

(4)在奥氏体和铁素体内有大量V(C,N)沉淀现象。大量研究结果表明,钒微合金化钢在奥氏体和铁素体中存在大量细小V(C,N)析出粒子,可促进多边形铁素体和针状铁素体的晶内形核,从而细化最终铁素体晶粒。与铁素体晶体结构相似的非金属夹杂物(或析出物)能降低铁素体形核的界面能,可诱发晶内铁素体(IGF) 的形成。在钒微合金化钢的情况下,在奥氏体和铁素体中析出的VN与晶内铁素体均为体心立方结构,两者有良好的共格关系,在(100)晶面错配度较小,容易诱发晶内铁素体,也就是说与晶内铁素体(IGF)有良好共格关系的析出物(非金属夹杂物) 对晶内铁素体的形成最有利,图4给出的就是晶内铁素体(IGF)的形核图,图4a是在VN+MnS复合粒子上形核,图4b是在单独VN粒子上形核。

图4 铁素体在VN+MnS(a)和单独VN粒子上(b)的形核

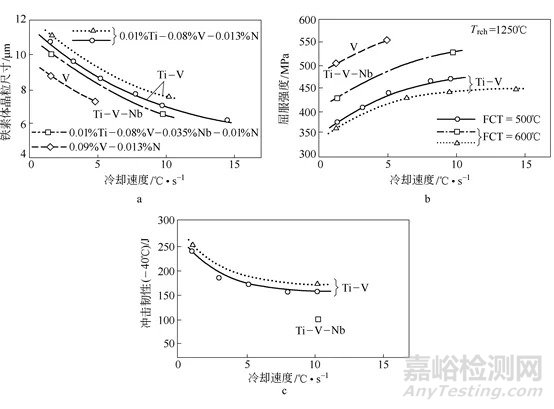

(5)足够的过冷能力。再结晶控轧后的再结晶奥氏体,进行在线加速冷却是非常重要的。通过加速冷却可增大过冷度,其实质就是增大相变时的铁素体形核驱动力。与再结晶细化相比,相变细化的效果更大。为充分利用相变更大的细化晶粒效果,就必须增大相变时的驱动力,这是由于相变比再结晶需要更大的驱动力所致。同时,相变时临界核的尺寸是生核驱动力的函数,驱动力越大,临界核的尺寸就越小,生核的密度就越高,获得的最终组织就越细小,因此对再结晶控轧钢来说,应具有足够的过冷能力,热轧后再结晶的奥氏体进行适当的加速冷却是很必要的。图5给出了再结晶控轧后冷却速率和终轧温度对Ti-V(Nb)-N钢最终显微组织、屈服强度和韧性的影响。从图中可明显看出,冷却速度对力学性能和微观组织有显著影响。

图5 终轧温度(1030℃)到终冷温度(FCT)的冷却速率对Ti-V(Nb)-N钢组织和性能的影响

a-铁素体晶粒尺寸;b-屈服强度;c-冲击韧性

冷却速度对钢的综合性能有较大影响。对Ti-V(Nb)-N钢来说,随着冷却速度的提高,屈服强度增加。当冷却速度比较低(<7℃/s) 时,屈服强度增加比较快,当冷却速度比较高(>7℃/s)时,强度随冷却速度的变化较小,屈服强度的增加比较缓慢。当冷却速度很高(15℃/s)时,奥氏体将转变为铁素体+贝氏体组织。从图还可以看出,终冷温度在400~600℃范围内对最终铁素体晶粒尺寸的影响很小,尽管加速冷却终止温度低于500℃已经出现了贝氏体组织。但是,加速冷却终止温度对屈服强度却有显著影响。当加速冷却终止温度低于500℃时,屈服强度随加速冷却终止温度的降低而增加。不含Ti的0.09%V微合金钢经再结晶轧制后加速冷却至室温,获得了最高的屈服强度。只有当钢中出现贝氏体组织时,屈服强度对加速冷却终止温度的相关性才发生变化。

随着冷却速率的提高,最终铁素体晶粒尺寸减小,但是经再结晶控轧+加速冷却处理后,钢的冲击转变温度会上升。这是由于M(C,N)析出强化和在较低的加速冷却终止温度下贝氏体的体积分数增加所致。冷却速度对析出相尺寸及其分布有重要影响。随着冷却速度的增加,析出相粒子尺寸减小,粒子间距减小,强化作用增强,导致转变温度升高。

综上所述,再结晶控制轧制的冷却速率应不超过10~12℃/s,加速冷却终止温度应不低于500℃,避免发生贝氏体和马氏体转变。

来源:钒技术中心