您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-01-27 09:29

本文对典型失效模式短路、开路以及电参数漂移相应的微观失效机理及失效原因进行总结,并提出了相应建议和预防措施。

多层瓷介电容器典型失效模式有:短路、开路以及电参数漂移。

短路失效

01.电击穿

1)电击穿失效机理

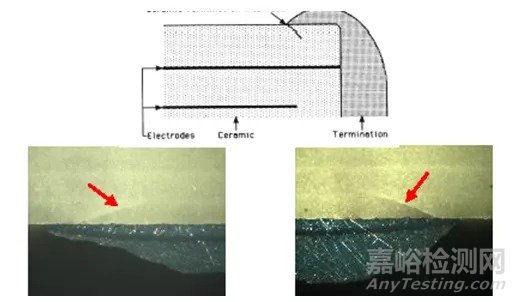

电击穿是由于电容在强电场作用下,瓷介质内部可自由移动的少量载流子剧烈运动,与晶格上原子产生碰撞,从而形成更多的载流子,并产生雪崩式电子流,从而导致击穿,会在击穿点处出现瞬时打火及崩瓷现象,使层间错位、内电极搭接至熔融,形成短路点,导致电容损耗增大和绝缘下降,形貌如图1所示。

图1 典型电击穿失效图

2)电击穿失效原因

电击穿具有电压作用时间短,电压高,击穿点分布随机,与环境温度、电压作用时间无关。因此,电击穿通常与电容器固有的抗电强度、所施加的电场强度有关,常见失效原因如下:

①电容器固有抗电强度设计不合理、原材料不良以及内部存在较大程度的孔洞、分层、内电极结瘤等固有缺陷,均会造成电容器固有抗电强度下降,从而在电场作用下引起电击穿失效。由于固有缺陷分布的随机性,其失效也表征出电容器失效区域不固定,是随机分布的。

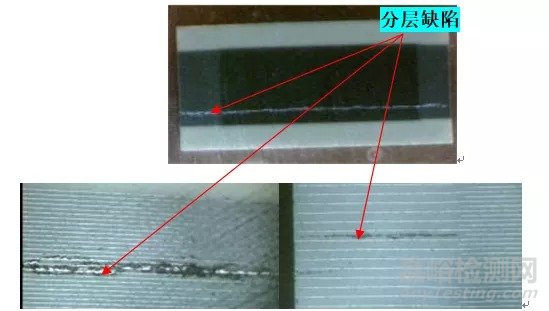

a.分层

分层其扩展方向平行于电极,特征是裂纹比较大,传播路径参差不齐。产生原因:排粘和烧结工艺不合适、材料之间的匹配问题、局部有机物残留、烧成后成分层,形貌如图2所示。

图2 分层缺陷典型图

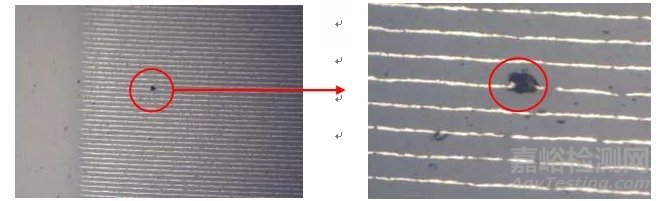

b.空洞

多层瓷介电容器由于采用固相烧结,属于多晶多相无机材料的结构,不可避免存在空洞。当空洞较大,桥连了2个或多个电极,可以变成短路通道和潜在的电缺陷。大的空洞能导致可以测量到的容量的减少,电容器的强度的降低、贯通性空洞的危害更大,形貌如图3所示。

图3 介子空洞典型图

产生原因:陶瓷粉中含有有机或无机的污染物;不适合的烧结工艺。

c.结瘤

陶瓷粉中含有有机或无机的污染物;不适合的烧结内电极结瘤,其凸起部位电场强度则会由于电场畸变而增强,同时导致有效介质层减小,抗电强度冗余量减小。如果介质存在空洞等缺陷,结瘤部位可能连通附近两个或多个电极,变成短路通道,形貌如图4所示。

图4 结瘤典型图

产生原因:内电极浆料团聚、丝网破损、张力不足等引起。分层、空隙、内电极结瘤等固有缺陷会使其所在部位的有效介质厚度减小,造成电容器抗电强度下降,同时对于内电极结瘤其凸起部位电场强度则会由于电场畸变而增强,会在电场作用下出现击穿失效。击穿时的应力会导致电容器瓷体开裂,通常从击穿点有多条呈发散状裂纹,

措施:调整介质膜片与内电极浆料收缩匹配;优化排粘工艺曲线;优化烧结工艺;通过超声检测手段将这些空气类缺陷进行剔除。另外,通过温度冲击、高温老化等筛选剔除早期失效产品。

②过电应力作用

过电应力包括:过电压、过电流及超频使用。过大的电场强度作用,超过了电容器的抗电强度,就会直接造成电容器介质击穿失效;而瞬时的过电流或超过电容器固有谐振频率使用也可能引起电容器绝缘强度破坏。

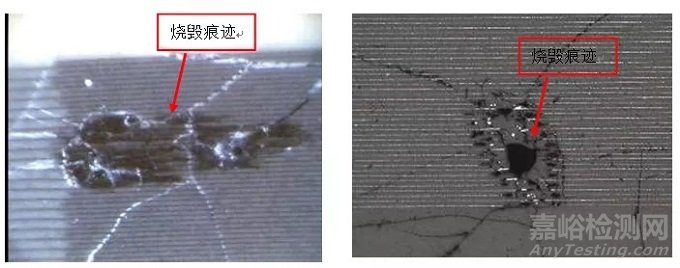

02.热击穿

1)热击穿失效机理

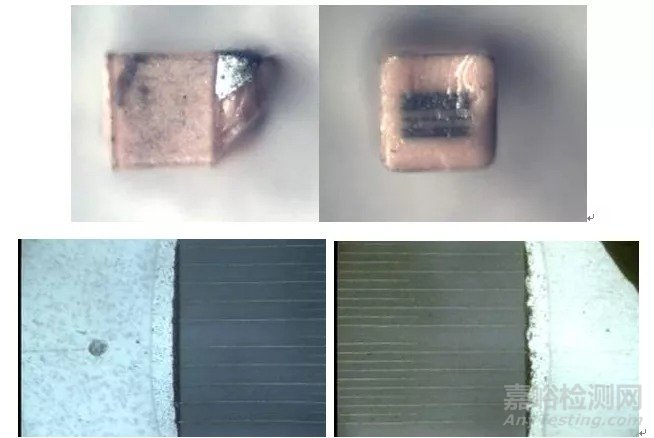

电容器热击穿是由于内部产生漏电通道,使介质发热、漏电流增大,伴随温度和电应力的累积作用,其热平衡被破坏,最终导致击穿。与电击穿相比,热击穿的电压较低,且随时间累积,热击穿点附近区域有瓷体烧蚀发黑、内电极金属熔融烧蚀等现象,形貌如图5所示。另外,外应力作用造成裂纹及过电应力作用,也可能引起热击穿失效。

图5 热击穿失效典型图

2)热击穿失效原因

根据热击穿失效机理,可能造成电容器产生漏电通道而引起热不平衡的原因通常有:固有缺陷、外应力作用造成裂纹及过电应力作用。

①固有缺陷

如果电容器内部存在一定程度的固有缺陷,缺陷部位可能会在电场作用下逐渐形成漏电通道,使漏电流增大、介质发热加剧,从而导致热击穿失效。由于固有缺陷具有随机、偶然性的特点,因此也是随机分布的。

②外应力作用

多层瓷介电容器由陶瓷介质、金属内电极、端电极三部分构成,各部分材料的热传系数(δT)和热膨胀系数(CTE)差异较大,且陶瓷材料相对存在韧性差、热导率低的特性,所以当电容器承受机械应力和温度应力时,在瓷体和端电极交界面处易出现裂纹。该瓷体裂纹往往由于焊接工艺不当或安装过程中存在印制板翘曲所致。

如果裂纹未使瓷体完全开裂,但已造成内电极层间交错搭接,进一步在电应力、环境应力等作用下,银离子迁移,形成漏电通道,即使施加的电场强度可能不大,但随着漏电流逐渐增加,电容器发热量不断累积增大,最终就会导致介质热击穿失效。

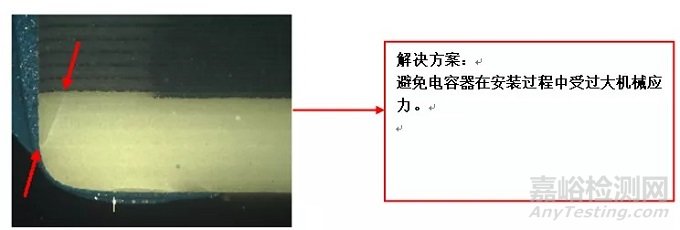

③夹持传递产生的裂纹

夹持传递产生的裂纹发生在元件安装后,在放置过程中,夹持夹具会有较大的残余应力释放。这种损伤一般比较小、非常隐蔽,一般当时很难发现,但随着后期调试过程中温度冲击、机械应力的扩展就会发展成为致命失效。夹持传递裂纹典型图如图6所示。

图6 夹持传递裂纹典型图

④热冲击产生的裂纹

热冲击产生的裂纹往往是由于手工焊、波峰焊、回流焊或清洗时电容器没有预热,温度变化过于剧烈,造成由表及里的裂纹向内部传播,方向普遍约为45度角,形貌如图7所示。热冲击裂纹往往起源于表面。

图7 热冲击裂纹典型图

⑤弯曲产生的裂纹

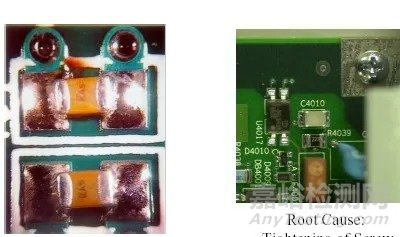

弯曲产生的裂纹是由于电路板严重翘曲,会造成电容器开裂。有两种情况:一种发生在去除夹持或镶嵌后,电路板或子板插入测试夹具的过程中;另外,电容器处于安装孔附近时,安装螺钉装卸过程中,造成局部电路板弯曲所致。过应力造成的裂纹起源于表面或内部,过应力造成的裂纹的传播方向也是成45度角,形貌如图8所示。

(a)安装孔附件时 (b) 安装螺钉装卸

图8 弯曲产生的裂纹典型图

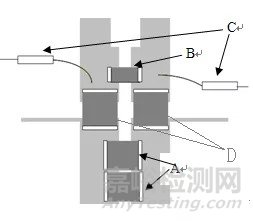

⑥共焊盘导致电容器受到多次焊接热冲击导致的裂纹

这种失效模式往往在工程应用中遇到。案例:某型号用片式电容D产品焊接前未进行预热处理,焊接顺序为:在焊接过程中,存在样品共焊盘的情况,电容器D需承受3次的焊接热冲击,在通电测试及高低温试验中反复存在失效现象,形貌如图9所示。

图9 共焊盘典型应用示意图

解决方案:焊接前对产品进行预热处理,最后焊接D产品,或者是更改PCB布局,不采用共焊盘。

⑦过电应力作用

如果电容器在过电压、过电流或超频条件下工作,那么就可能直接造成电容器介质击穿而形成短路点烧毁失效,或造成电容器发热量增大,随着热量不断累积而逐渐发生热击穿失效。

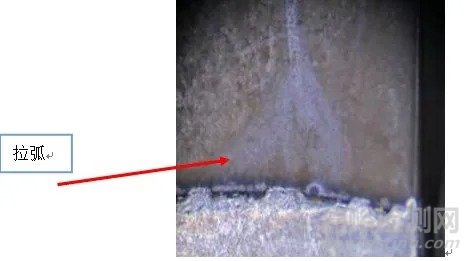

03.表面飞弧击穿

1)失效机理

电场在尖端处存在畸变特性,电容器端电极处也应是非均匀电场,当外加电压大于起始游离电压时,该处空气就会电离存在雾状电晕。当电晕范围伴随电压升高不断扩大,并向对面端电极延伸,会在电晕外围产生枝叉状辉光放电现象,最终导致表面飞弧击穿,瞬间会造成电容器表面短路,并在瓷体表面留下飞狐放电痕迹,多层高压瓷介电容器还会因为瓷体表面拉弧产生表面飞狐击穿失效。形貌如图10所示。

图10 拉弧现象典型示意图

2)失效原因

根据上述机理,在较强电场作用下,出现表面飞弧击穿通常与电容器瓷体表面情况、环境条件因素有关,原因主要有:

①如果电容器表面存在污染或多余物,其中可能存在的自由载流子会在电场作用下,在电容器表面产生漏电甚至击穿放电。

②如果电容器未作高压防护措施,瓷体表面暴露空气中工作,在电场强度达到一定程度时就可能在电容器表面产生飞弧放电。

③如果是在高温或潮湿环境中工作,使瓷体表面凝有水膜,从而会使其表面绝缘电阻显著下降,更易引起电晕放电而产生表面极间飞弧击穿。

开路失效

1)失效机理

开路失效主要表现为容量不稳定或大幅下降,其储电功能已不能满足需求。该失效模式往往是在外应力作用下,使端电极与瓷体分离或瓷体间开裂、断裂,造成内、外电极不能正常连接,导致电性能不正常所致。该失效模式不会有击穿点存在,形貌如图11所示。

图11 开路失效典型示意图

2)失效原因

开路失效原因是由于在外应力作用下,引起瓷体间断开或瓷体与端电极脱离,另外,如果电容器固有的端电极结合强度不满足标准要求,也会造成端电极与瓷体分离而引起开路失效。

电参数超差

电参数超差通常是指容量下降、损耗增大以及绝缘电阻下降,相关影响因素有:原材料固有质量、制造工艺以及实际应用条件等。

目前,多层瓷介电容器制造工艺技术成熟,基本没有由于原材料、成瓷质量或固有缺陷等引起的电参数超差失效,且多层瓷介电容器本身的固有可靠性十分优良,可以长时间稳定使用。但当电容器出现开路失效或短路失效,会伴随着容值、损耗角、绝缘电阻出现异常,因此,电参数超差失效往往是开路或短路失效后一种电性能表征。

引用本文:

王瑶. 多层瓷介电容常见失效模式及失效机理研究[J].环境技术,2020,228(6):105-109.

来源:环境技术核心期刊