您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2020-11-17 15:41

冲击共聚聚丙烯是主要由聚丙烯和乙丙共聚物组成的混合物。伴随催化剂的快速发展,人们采用液相本体工艺或气相工艺,再串联一个或两个气相反应器系统,通过原位聚合,可以实现抗冲共聚聚丙烯的生产。

抗冲共聚聚丙烯中乙丙橡胶的加入改变了聚丙烯原本较脆、冲击强度低的弱点,重新赋予产品优异的刚韧平衡性能,被广泛应用于家电、汽车轻量化、器具中的注塑件等领域。众所周知,冲击共聚聚丙烯中乙烯含量往往被用来表征其冲击性能。

一方面,由于生产工艺不同,在相同乙烯含量的情况下,会出现较大冲击性能差异;另一方面,即使相同工艺条件下,相同乙烯含量的产品也会有较大冲击性能差异。本文尝试根据前人的研究成果,从抗冲共聚聚丙烯组成、各组分相容性、乙丙橡胶结构、空间结构和熔体粘度比等方面阐述微观结构对冲击强度的影响。

1、抗冲共聚聚丙烯组分分级

为了了解抗冲共聚聚丙烯的微观结构对其冲击强度的影响,我们需要掌握其各组分的数量和结构。溶剂抽提分级法、温度梯度萃取分级法(TGEF)、升温淋洗分级法(TREF)等都是常见的抗冲 共聚聚丙烯的分级方法。升温淋洗分级(TREF)依据高聚物结晶能力的不同对其进行分级,通过与其它仪器的联用对各组分进行分析,从而获得比较完整的链段结构信息。

1992 年,Mirabella F. M. 使用升温淋洗分级法(TREF)分离了熔融指数为 6g/10min 的工业级聚丙烯。通过 13C 核磁共振和差示扫描量热法表征后,发现该共聚物由约 75wt.%的均聚聚丙烯、约 17wt.%的非晶乙丙橡胶和约 8wt.%的半晶乙丙共聚物组成。半结晶乙丙共聚物主要是富含乙烯的共聚物,含有 0~8wt.%的丙烯共聚单体。

1998 年,Feng Y.等人用升温淋洗分级法(TREF)分离了乙烯含量约为 8wt.%的乙烯丙烯嵌段共聚物。用 13C 核磁共振、傅里叶变换红外光谱、广角 X 射线衍射、差示扫描量热法等手段表征后,发现该共聚物的各组分在分子结构上存在较大差异。它们依次为约15%的非晶态 EPR、5%的无规共聚物、28%的长丙烯链段和长乙烯链段嵌段共聚物和 52%聚丙烯组成。

伴随商业化的升温淋洗分级法(TREF)和温度梯度萃取分级法(TGEF)普及,越来越多的学者对抗冲共聚聚丙烯进行分级研究。人们认为抗冲共聚聚丙烯由聚丙烯、乙丙橡胶、长丙烯链段和(或)长乙烯链段乙丙嵌段共聚物、聚乙烯等组成。结合不同制造工艺,组分的数量和结构都会发生变化,也就形成了各种不同力学性能的抗冲共聚聚丙烯。

2、抗冲共聚聚丙烯组分相容性

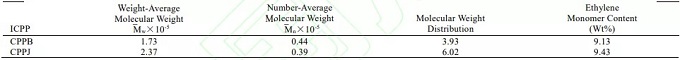

1998 年,蔡红军等人采用溶剂抽提分级法,对两款乙烯含量接近、冲击强度相差较大的抗冲共聚聚丙烯 CPPB 和 CPPJ(见表 1 和表 2),进行了分离表征,它们是约 10wt.%乙丙橡胶、约 10 wt.%含长乙烯链段乙丙嵌段共聚物、约 2wt.%含长丙烯链段乙丙嵌段共聚物和聚丙烯。

常温下 CPPJ 冲击强度数值达到 CPPB 的两倍以上。偏光显微镜显示,组分间链结构不断变化,引起相容性变化;组分间链结构和组成差异越小,组分间相容性越好,结晶或球晶越少。CPPJ 的长丙烯链段和长乙烯链段从乙丙橡胶到聚丙烯的增长比 CPPB 缓慢,这样的链段结构分布更有利于相容性。

扫描电镜显示,CPPJ 断裂面的分散相平均粒径为 1.0 微米,CPPB 的为 1.6 微米, CPPJ 的粒径分布较窄,断裂面更粗糙。连续相与分散相之间良好的相容性容易产生很强的界面粘附力。乙丙嵌段共聚物和含部分乙丙嵌段共聚物起到增容剂作用。

表 1.抗冲共聚聚丙烯的分子量和乙烯单体含量

表 2.抗冲共聚聚丙烯的力学性能

2001 年,范志强等人采用温度梯度萃取分级法(TGEF)对 Ziegler-Natta 催化剂原位合成的 IPP/EPR 共混物进行分离,再用 FTIR、13CNMR、DSC 和 WAXD 等手段进行表征。

结果显示,共混物由乙丙无规共聚物、含不同长度乙烯链段和丙烯链段的乙丙嵌段共聚物以及丙烯均聚物组成。不同长度的9聚乙烯链段可以形成不同厚度的结晶片层。嵌段共聚物约占聚合物总量的10%。增加嵌段共聚物中乙烯的含量对冲击强度有积极的影响。嵌段共聚物仅能够显著提高室温下的冲击强度。无规共聚物与嵌段共聚物的协同作用可以显著提高低温冲击强度。

2005 年,崔楠楠等人使用 Ziegler-Natta 催化剂,采用原位聚合技术制备了一系列不同乙烯含量的抗冲共聚聚丙烯。用核磁共振、傅立叶变换红外光谱、动态力学分析、差示扫描量热法和扫描电子显微镜等手段进行表征。结果显示抗冲共聚聚丙烯是由聚丙烯、长乙烯链段共聚物、乙丙橡胶和嵌段共聚物等组成,其中聚丙烯、乙丙橡胶和长乙烯链共聚物具有部分相容性。

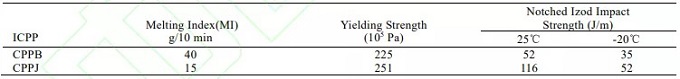

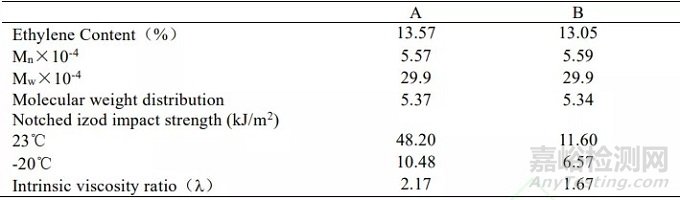

同年,谭洪生等人对样品 A 和 B(见表 3)采用温度梯度萃取分级法(TGEF)分离。差示扫描量热法检测结果显示,样品 A 的 80℃、90℃馏份包含结晶聚乙烯和结晶聚丙烯,100℃、110℃和 120℃馏份是主要结晶聚丙烯;样品 B 的 70℃、90℃、100℃馏份包含结晶聚乙烯,100℃馏份、110℃馏份、120℃馏份主要是结晶聚丙烯。

对比发现,90℃和 100℃馏份是可结晶聚丙烯链段和聚乙烯链段组成的嵌段共聚物组成,是分散相与基体之间的相容剂,通过增强分散相与基体的相互作用,使得分散相尺寸更小、分布更均匀,从而大大提高了冲击性能。

表 3 两种抗冲共聚聚丙烯的乙烯含量,分子量和冲击韧性

相比于聚丙烯与三元乙丙橡胶的混合方式,抗冲共聚聚丙烯的各组分混合方式有明显不同。后者包含能起增容作用的乙丙嵌段共聚物,甚至少量聚乙烯。各组分的结构变化一定程度上存在相似性。

抗冲共聚聚丙烯中嵌段共聚物的形成与制造工艺密切相关。乙丙嵌段共聚物使得乙丙橡胶、部分聚乙烯和聚丙烯结合得更为紧密,形成相互作用的复杂体系。为了提高抗冲共聚聚丙烯的冲击强度,越来越多的学者开始研究乙丙嵌段共聚物的结构与数量变化对抗冲共聚聚丙烯冲击强度的影响。

3、抗冲共聚聚丙烯中乙丙橡胶结构

1998 年,为了考察乙丙橡胶对聚丙烯改性的影响,D’ORAZIO L.等人用高活性钛基催化剂 和传统钒基催化剂分别合成了两种乙丙橡胶(EPR),即EPRTi和 EPRV。它们有相似的重均分子量、 数均分子量和分子量分布,它们的丙烯含量均为 38.5wt.%。

由于钛基催化剂具有较高的反应活性,EPRTi 包含长乙烯链段,而 EPRV 则具有典型无规乙丙共聚物的微观结构。然后再将它们分别与等规聚丙烯(HS005,Himont)进行混合形成 60%/40%(wt/wt)聚丙烯/乙丙橡胶(IPP/EPR)共混物。

研究发现,EPRTi 中乙烯链段的结晶过程会强烈干扰聚丙烯结晶过程,使得 IPP/EPRTi 共混物中聚丙烯的结晶度降低,减少聚丙烯球晶的片晶厚度,增加非晶层间厚度,增加破碎晶体数量,从而使得乙丙橡胶与聚丙烯之间相容性变差。众所周知,常温下,聚丙烯微晶中高浓度的层间连接分子可以提供剪切屈服,有助于提高冲击强度。

扫描电子显微镜结果显示,EPRV颗粒大小在 0.75-1.25 微米之间, EPRTi 颗粒大小在0.25-0.75 微米之间。EPRV颗粒更有利于促进多重银纹形成。综上因素,表现为,常温下 IPP/EPRV材料的冲击强度值是 IPP/EPRTi材料的两倍。

EPRTi 共聚物中结晶聚乙烯降低了乙丙橡胶结构域中的连接分子密度,使 EPRTi 动态粘弹性能低于 EPRV。相比于 EPRV,EPRTi的微观结构对 IPP/EPR 共混物的复合粘度、储能模量和耗能模量影响更大。

随着温度升高,IPP/EPRTi 共混物熔体显示出较高的 η 值,IPP/EPRTi 熔体具有较高的缠结浓度特点。表现为,在接近 EPR 和 IPP 的玻璃化转变温度之间时(约-50℃~约-30℃),IPP/EPRV 共混物的抗冲击强度数值几乎是 IPP/EPRTi 共混物的 5 倍。

(IPP/EPR)共混物的样品中心断裂面相对密集, 部分表现出应力白化现象,集中在分散相最大浓度区域。对比抗冲共聚聚丙烯,尽管上述聚丙烯/乙丙橡胶共混物缺少了乙丙嵌段共聚物作为增容剂,但是通过以上分析可知,长乙烯链段的存在会减少乙丙橡胶的粘弹性,会影响聚丙烯结晶,形成更多破 碎晶体,最终影响冲击强度。

4、抗冲共聚聚丙烯组分的空间结构

为了研究抗冲共聚聚丙烯的空间结构,宋士杰等人用溶液浇铸法制成了抗冲共聚聚丙烯膜。在热力学稳定条件下, 采用透射电镜方法和选区电子衍射方法发现了抗冲共聚聚丙烯的多层核壳结构。分散相内芯是聚乙烯链段聚合物,中间层和外壳层是乙丙嵌段共聚物,连续相为聚丙烯,见图 1。

张晓萌等人用 25 公斤/小时中试装置上合成了一系列不同乙烯含量的多反应器抗冲聚丙烯产品。采用过 Cryst-EX,DSC,SEM 方法表征后,发现连续相为聚丙烯,分散相为乙丙橡胶和聚乙烯,可结晶的聚乙烯包藏在乙丙橡胶内部。

当聚乙烯相对分子质量较高时,其增韧的效果更明显;反之,不明显。当聚乙烯与聚丙烯的特性粘数接近时,加工过程中会出现形变。同时,我们也注意到, 当聚乙烯数量较少时,例如,低于 0.6%时,聚乙烯几乎无增韧作用。

5、连续相与分散相的熔体粘度比

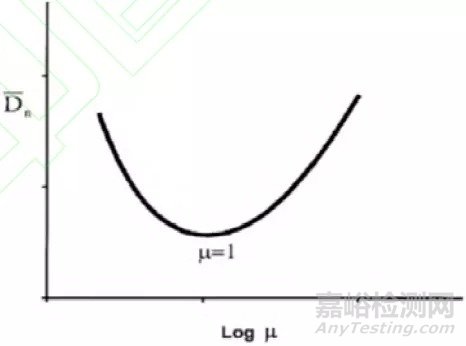

1984 年,Karger-Kocsis J.等人用透射电镜和扫描电镜研究聚丙烯/乙丙橡胶共混物的形态结构 时,发现乙丙橡胶的数均粒径随熔体粘度增加而增大。如果用 μ 表示分散相熔体粘度与连续相熔体粘 度的比值,那么分散相数均粒径(Dn)与 log μ 的函数关系与 Rayleigh-Taylor-Tomotika 理论一致。如果共混物中两个组分的熔体粘度非常接近,即 μ=1,则可以实现分散相的高度分散。

图 2.分散颗粒的数均粒径(Dn)与 log 函数关系符合 Taylor-Tomotika 理论的预测

D’ORAZIO L.等人发现在没有剪切的情况下,分散相熔体粘度与连续相熔体粘度的比值 μ 值 是决定 IPP/EPR 共混物粘度及其粘弹性的主要因素。注射成型样品 EPR 数均粒径对 μ 值的关系与 Taylor-Tomotika 理论的预测基本一致。

事实上,连续相熔体与分散相熔体流变行为类似两种流体的相互作用。乙丙橡胶熔体粘度与聚丙烯熔体粘度的比值是影响乙丙橡胶分散粒径和分散均匀的关键参数。由于较难从抗冲共聚聚丙烯中分离出聚丙烯和乙丙橡胶检测熔体粘度,人们往往借助仪器检测两者的特征黏度,通过两者的特征黏度比值来判断抗冲击强度。

根据 Mark-Houwink 公式 [η]= KMw α ,[η]为聚合物的特征黏度,Mw 为聚合物的重均分子量,K 和 α 为 Mark-Houwink 参数,它们与聚合物种类、溶剂种类和温度有关。对比乙丙橡胶和聚丙烯的特征黏度,与对比两者的熔体粘度,有很大的区别。前者无法预测橡胶颗粒的粒径大小。

6、抗冲共聚聚丙烯组分分级

1、抗冲共聚聚丙烯由聚丙烯、乙丙橡胶、长乙烯链段或长丙烯链段嵌段共聚物和聚乙烯组成。它们的数量和结构都会对抗冲共聚聚丙烯的抗冲击强度产生影响。

2、提高抗冲共聚聚丙烯的乙烯含量是常用的提供产品抗冲击强度的手段。但是,提高产品乙烯含量时,抗冲共聚聚丙烯的各组分数量和结构都有不同的程度变化,最终它们就会不同程度地影响产品的抗冲击强度。

来源:Internet