1、加强产品的发货前的实验与测试,利用浴缸曲线,让故障不要发生在客户那里。

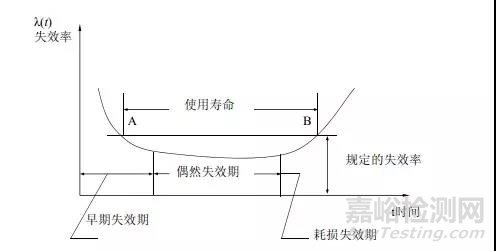

浴缸曲线:

用于描述半导体产品随时间变化的瞬时故障率的通用曲线。也就是说,一个电子设备,他的出故障的概率,在不同的时间段是不同的。

“浴缸曲线”代表了半导体产品寿命的三个主要阶段:

早期失效期:此阶段的特点是初始故障率相对较高,然后迅速下降。此特性并非在所有产品中都表现显著。此阶段的故障率通常按“每百万缺陷数” (dppm) 进行衡量。

偶然失效期,稳定状态阶段:此阶段具有相对恒定的故障率,在器件的使用寿命期间保持稳定。按“FIT”单位或“故障间隔平均时间” (MTBF) 小时数描述此故障率。

损耗失效期:此阶段代表内在损耗机制开始居主导地位的点,故障率开始呈指数上升。产品寿命通常定义为从初始生产至损耗开始的时间。

电子产品一般工作在偶然失效期

早期失效期,这时我们购买的电子设备基本还在三包阶段,或者在免费质保阶段。这个阶段,如果产品发生故障,厂家是需要负责免费退换、维修的。

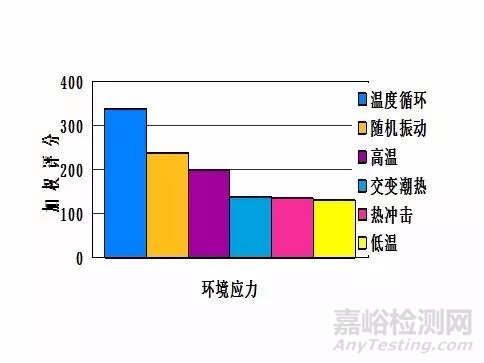

一旦产品过了质保期,基本就进入了“偶然失效期”,这个阶段产品发生故障的概率进入比较低的阶段。那么这个阶段,产品一般在稳定使用,也不会出现搬运,高低温(室内设备)的考验。通过下图,可以看出,电子设备的故障由于环境应力的因素比重。

而我们购买的电子设备,在运到家里之后,安装后正常使用,环境的考验没有那么严酷了。所以设备由于“环境应力损坏”的概率也进一步变低;这也是我们为什么东西用了之后,要么很快就坏了,要么一两年都不坏,用久了才容易损坏。

这个曲线跟人类的生命力曲线也是一样的,中青年人不容易生病,生命力也旺盛,但是小孩和老人相对比较脆弱。

所以保险公司为老人上保险,会收很多的保费。

电器经销商,为电器出了质保后的一两年进行延保,如同给这个电器的中青年购买保险。

对于家用电器,或者数码产品,其损坏并不会造成很严重的后果。但是通信设备,交通设备,航空航天的可靠性就不会要求这么低。所以一般会在厂家内部进行各种试验,让设备度过“早期失效期”,再出厂销售。

电路可靠性设计方法包括降额设计(降额参数和降额因子)、热设计(热设计计算、热设计测试、热器件选型)、电路安全性设计规范、EMC设计、PCB设计(布局布线、接地、阻抗匹配、加工工艺)、可用性设计(可用性要素、用户操作分析、设计准则)、可维修性设计(可维修性等级、评估内容、设计方法)电路可靠性设计规范的一个核心思想是监控过程,而不是监控结果。比如热设计,按照热功率密度、热流密度的计算确定下来的散热方法,您就不必担心散热不够了;按照热阻和结温的计算方法,选定了风扇和散热片,只要有足够的余量。

2.1 降额设计

所谓降额设计,就是使元器件运用于比额定值低的应力状态的一种设计技术。为了提高元器件的使用可靠性以及延长产品的寿命,必须有意识地降低施加在器件上的工作应力(如:电、热、机械应力等),降额的条件及降额的量值必须综合确定,以保证电路既能可靠地工作,又能保持其所需的性能。降额的措施也随元器件类型的不同而有不同的规定,如电阻降额是降低其使用功率与额定功率之比;电容降额是使工作电压低于额定电压;半导体分立器件降额是使功耗低于额定值;接触元件则必须降低张力、扭力、温度和降低其它与特殊应用有关的限制。

电子元器件的降额,通常有一个最佳的降额范围,在这个范围内,元器件的工作应力的变化对其失效率有显著的影响,设计也易于实施,而且不需要设备的重量、体积、成本方面付出太大的代价。因此,应根据元器件的具体应用情况来确定适当的降额水平。因为若降额不够则元器件的失效率会比较大,不能达到可靠性要求;反之,降额过度,将使设备的设计发生困难,并将在设备的重量、体积、成本方面付出较大的代价,还可能使元器件数量产生不必要的增加,这样反而会使设备可靠性下降。

2.2 热设计

由于现代电子设备所用的电子元器件的密度越来越高,这将使元器件之间通过传导、辐射和对流产生热耦合。因此,热应力已经成为影响电子元器件失效率的一个最重要的因素。对于某些电路来说,可靠性几乎完全取决于热环境。所以,为了达到预期的可靠性目的,必须将元器件的温度降低到实际可以达到的最低水平。有资料表明:环境温度每提高10℃,元器件寿命约降低1/2。这就是有名的“10℃法则”。热设计包括散

热、加装散热器和制冷三类技术,这里笔者主要谈一谈散热技术。应用中常采用的方法:

第一种是传导散热方法,可选用导热系数大的材料来制造传热元件,或减小接触热阻并尽量缩短传热路径。

第二种是对流散热方式,对流散热方式有自然对流散热和强迫对流散热两种方法。自然对流散热应注意以下几点:

设计印制板和元器件时必须留出多余空间;

安排元器件时,应注意温度场的合理分布;

充分重视应用烟囱拨风原理;

加大与对流介质的接触面积。

强迫对流散热方式可采用风机(如计算机上的风扇)或双输入口推拉方式(如带换热器的推拉方式)。

第三种是利用热辐射特性方式,可以采用加大发热体表面的粗糙度、加大辐射体周围的环境温差或加大辐射体表面的面积等方法。

在热设计中,最常采用的方法是加散热器,其目的是控制半导体的温度,尤其是结温Tj,使其低于半导体器件的最大结温TjMAX,从而提高半导体器件的可靠性。

2.3 冗余设计

冗余设计是用一台或多台相同单元(系统)构成并联形式,当其中一台发生故障时,其它单元仍能使系统正常工作的设计技术。冗余按特点分为热冗余储备和冷冗余储备;按冗余程度分,有两重冗余、三重冗余、多重冗余;安冗余范围分,有元器件冗余、部件冗余、子系统冗余和系统冗余。这种设计技术通常应用在比较重要,而且对安全性及经济性要求较高的场合,如锅炉的控制系统、程控交换系统、飞行器的控制系统等。

2.4 电磁兼容性设计

电磁兼容性设计也就是耐环境设计。首先要明白什么是电磁兼容性问题,电磁兼容性问题可以分为两类:一类是电子电路、设备、系统在工作时由于相互干扰或受到外界的干扰使其达不到预期的技术指标;另一类电磁兼容性问题就是设备虽然没有直接受到干扰的影响,但不能通过国家的电磁兼容标准,如计算机设备产生超过电磁发射标准规定的极限值,或在电磁敏感度、静电敏感度上达不到要求。为了使设备或系统达到电磁兼容状态,通常采用印制电路板设计、屏蔽机箱、电源线滤波、信号线滤波、接地、电缆设计等技术。印制电路板在设计布置时,应注意以下几点:

a、各级电路连接应尽量缩短,尽可能减少寄生耦合,高频电路尤其要注意;

b、高频线路应尽量避免平行排列导线以减少寄生耦合,更不能象低频电路那样连线扎成一束;

c、设计各级电路应尽量按原理图顺序排列布置,避免各级电路交叉排列;

d、每级电路的元器件应尽量靠近各级电路的晶体管和电子管,不应分布得太远,应尽量使各级电路自成回路;

e、各级均应采用一点接地或就近接地,以防止地电流回路造成干扰,应将大电流地线和沁电流回路的地线分开设置,以防止大电流流进公共地线产生较强的耦合干扰;

f、对于会产生较强电磁场的元件和对电磁场感应较灵敏的元件,应垂直布置、远离或加以屏蔽以防止和减小互感耦合;

g、处于强磁场中的地线不应构成闭合回路,以避免出现地环路电流而产生干扰;

h、电源供电线应靠近(电源的)地线并平行排列以增加电源滤波效果。

2.5 漂移设计技术

产生漂移的原因主要是元器件的参数标准值与实际数值存在公差、环境条件变化对元器件性能产生影响或是使用在恶劣环境而导致元件性能退化等因素。

如果元器件参数值发生的漂移超出其设计参数范围,就会使设备或系统不能完成规定的功能。漂移设计是通过在设计阶段根据线路原理写出特性方程,然后通过收集元器件的分布参数来计算它们的漂移范围以使漂移结果处在设计范围内来保证设备正常使用的一种设计方法。

2.6 互连可靠性设计

由于在大部分电子产品中都有接插件,为了降低这些连接部分的故障率,因此有必要进行互连可靠性设计,常采用的方法有:

a、注意接插件的选型,印制电路板应尽量采用大板或多层板,以减少接插点:

b、尽量减少可拔插点,以提高其可靠性,重要部件可采用冗余设计;

c、两个插头同时相对时,应采用将其中一个固定,另一个浮动的方式,来保证对准和拔插;

d、采用机械固定方式;

e、对于常插拔的部件,最好设计成单面走线;

f、连接空间应选择有序分割;

g、馈线和地线应隐蔽安装。

此外,在电子产品在可靠性设计中,有时还采用维修性设计技术、软件可靠性设计技术、机械零件可靠性设计技术、故障安全设计技术以及一些新的可靠性设计技术等。

3、运用DFX的设计思想,在设计过程中,全流程的关注可靠性

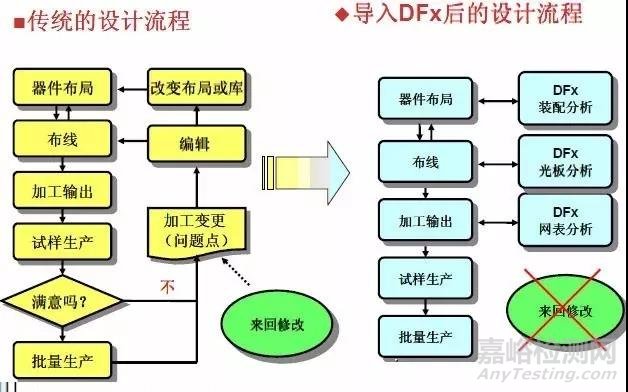

DFX的目的是提倡在产品的前期设计中考虑包括可制造性、可装配性等相关问题。传统的电子产品开发方法通常是设计---生产制造---销售各个阶段串行完成。由于设计阶段没有全面考虑制造要求,加之设计人员对工艺知识的欠缺,总会造成在产品生产时出现这样那样的问题,如元器件选择不当、PCB设计缺陷等,导致设计方案多次修改、PCB不断改板、生产多次验证等,使得产品开发周期延长、成本增加、质量和可靠性得不到有效保证。DFX基于并行设计的思想,在产品的概念设计和详细设计阶段就综合考虑到制造过程中的工艺要求、测试要求、组装的合理性,同时还考虑到维修要求、售后服务要求、可靠性要求等,通过设计手段保证产品满足成本、性能和质量的要求。DFX不再把设计看成为一个孤立的任务,利用现代化设计工具和DFX分析工具设计具有良好工程特性的产品。图1所示为电子产品传统设计流程与DFx设计流程的对比,通过DFx设计可以减少产品的更改次数、缩短产品上市周期、降低产品成本、提高产品质量与可靠性,将问题解决在设计阶段,而不是让问题产品进入市场后才发现,造成巨大的浪费和损失!

根据相关统计,电子产品成本的70%是在设计阶段就决定了,设计缺陷流到后端,其解决费用会成百倍的增加,因此越来越多的公司开始关注DFx。

图1 电子产品传统设计流程与DFx设计流程的对比

4、培养具备可靠性设计思想和技能的工程师