您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2020-03-31 17:38

目前动车组外表面所用涂层体系,虽然入厂时均按照中国铁路总公司企业标准Q/CR546.1—2016《动车组用涂料与涂装第1部分:车体外表面用涂料及涂层体系》中的具体要求进行耐水性、耐热性、耐盐雾性、耐人工气候老化试验等一系列性能测试,但动车组在正常运营过程中,仍会出现诸如涂层脱落、鼓泡、附着力降低等问题。

当前,动车组用涂料仅需满足Q/CR546.1—2016中规定的各项性能要求即可验收通过,但Q/CR546.1—2016中的内容未能反映出车体日常运营过程中涂层的性能变化。国内环境条件复杂,典型的气候分为高紫外线照射地区、沿海地区、南方高湿热地区、东北严寒地区以及夏季炎热地区等。动车组运行区间的环境变化快、温湿度跨度大。为解决此问题,需结合动车组在国内的实际运行环境,对现有涂层配套体系的各项性能变化进行综合评价。因此,本研究设计出一套实验方案,可以模拟动车组在实际运营环境条件下,涂层各项性能的变化情况,为后续动车组外用涂料及涂层性能改进提供理论和数据支撑,为中车公司动车组选用合适的涂料产品提供依据,并对现有涂层的使用寿命进行评估,同时比较不同供货厂家的涂料性能优劣。

1实验部分

1.1实验仪器

盐雾箱:CC1000XP,英国ASCOTT公司;加速老化仪:QUV,美国Q-panel公司;高低温恒温试验箱:WD701,上海增大环境公司;鼓风干燥箱:DHG-9075A,上海一恒科技有限公司;高低温交变湿热箱:ER-04KA,广州艾斯派克公司;光泽度仪:4446,德国BYK公司;色差仪:SP62,美国爱色丽公司;便携式拉拔仪:PosiTestAT,美国Defelsko公司。

选择现行的2个厂家A和B的2套和谐号涂层配套体系和2套复兴号涂层配套体系进行试验,参照Q/CR546.5—2016《动车组用涂料与涂装第5部分:表面处理》对现车按现有的施工工艺进行喷涂施工。各涂层厚度均按Q/CR546.6—2016《动车组用涂料与涂装第6部分:涂装检查》的要求执行。

实验样板材质为车体用铝合金板材,涂层详细配套体系如下:

①环氧底漆+不饱和聚酯腻子+聚氨酯中涂漆+聚氨酯面漆;

②环氧底漆+不饱和聚酯腻子+聚氨酯中涂漆+聚氨酯底色漆+清漆;

③环氧底漆+不饱和聚酯腻子+聚氨酯中涂漆+聚氨酯面漆+聚氨酯分色漆;

④环氧底漆+不饱和聚酯腻子+聚氨酯中涂漆+聚氨酯底色漆+清漆+聚氨酯分色漆+清漆。

针对动车组运行过程中可能遇到的高紫外线照射地区、沿海地区、南方高湿热地区、东北严寒地区以及夏季炎热地区等典型性气候,在实验室利用相对应国家检测标准中的经典条件来模拟实际环境中的气候环境,对涂层系统进行加速老化试验。具体条件如下:

耐盐雾性按GB/T1771—2007进行测试:盐水浓度5%,温度35℃,3d;耐热性按GB/T1735—2009进行测试:(60±2)℃,1d;耐低温性:−(30±2)℃,1d;耐人工气候老化性按GB/T14522—2008进行测试,光照阶段,60℃/4h,辐照度0.71W/m2,冷凝阶段,50℃/4h,3d;耐湿热性按GB/T1740—2007进行测试:温度47℃、相对湿度96%、3d;此为1个循环,共计20个循环。实验总时间:耐盐雾性,1440h;耐热性,480h;耐低温性,480h;耐人工气候老化,1440h;耐湿热性,1440h。

涂层光泽按照GB/T9754—2007测定;涂层色差按照GB/T11186.2—1989和GB/T11186.3—1989测量和计算;涂层失光等级和色差等级评定按GB/T1766—2008进行;涂层附着力按照GB/T5210—2006测定附着力损失率计算公式为:附着力损失率=(A0-A1)/A0×100%,式中,A0为试验前涂层附着力,A1为试验后涂层附着力。

循环腐蚀实验综合考虑了国内各种典型的气候条件,可以很好地模拟动车组的各种运行环境。本文主要通过研究不同的涂层体系在循环腐蚀实验过程中光泽、颜色和附着力(拉开法)的变化情况,来评估动车组涂层在实际运行环境下的性能表现。

2结果与讨论

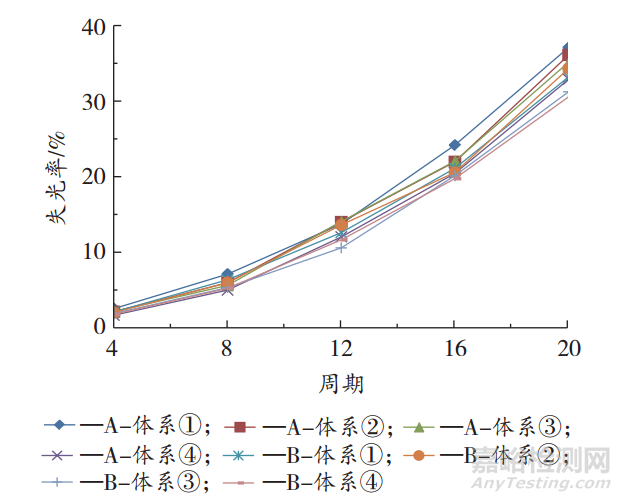

循环腐蚀试验后涂层的失光情况如图1所示。

图1 循环腐蚀试验后涂层体系的失光率

从图1可以看出,随着循环周期的增加,涂层失光率逐渐增大。实验进行到第8个循环时,涂层失光率在4%~8%之间,失光等级1级;实验进行到第16个循环时,涂层失光率在20%~25%之间,失光等级2级;到第20个循环时,失光率大于30%,失光等级为3级,由于动车组涂层对外观要求较高,所以一般判定为涂层失效。从图1可以看出,厂家B的4种涂层体系在实验过程中整体的失光情况稍好于厂家A。

造成涂层失光的主要原因是树脂的粉化。循环实验包括人工气候老化,经过20个循环的紫外线照射,涂层表面的树脂结构逐渐发生一系列化学键的断裂,导致表面涂层破损,涂层变得凹凸不平并轻微粉化,进而造成涂层失光。再加上凝露、盐雾、湿热、高低温等多种因素的综合作用使得涂层的失光率不断增大,最终导致涂层失效。循环实验结束后,所有涂层体系的保光性能均不能满足动车组的要求。

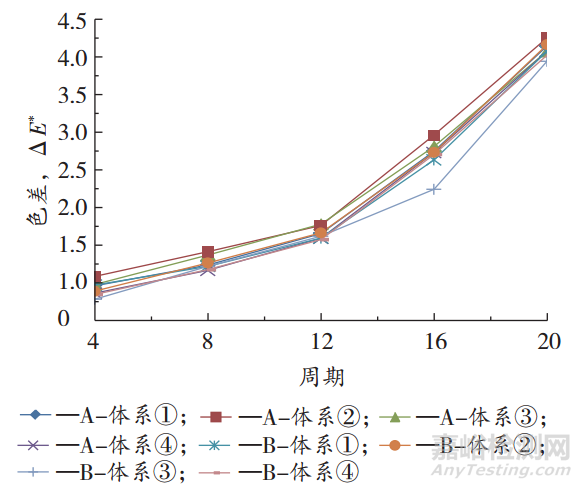

循环腐蚀试验后涂层的变色情况如图2所示。

图2 循环腐蚀试验后涂层体系的色差

从图2可以看出,整个实验过程中,涂层体系的颜色变化较小。实验做完第12个循环时,8个体系涂层最大色差值为1.44,变色等级0级,涂层无变色。实验做完第16个循环时,涂层色差值在1.96~2.77之间,变色等级1级,涂层有轻微变色。实验做完第20个循环时,涂层色差值在3.87~4.22之间,变色等级刚到2级,涂层轻微变色。从图2中可以看出,厂家B的4种涂层体系在实验过程中整体的变色情况稍好于厂家A。

在20个周期的循环实验中,涂层的颜色变化较小,说明涂层体系所用颜料的稳定性较好,耐紫外线能力较强。随着实验的进行,涂层表面会产生轻微粉化,这会导致漆膜中的颜料部分析出。颜料暴露在空气中后,会直接受到紫外线的照射,同时也会受到凝露、盐雾、湿热、高低温等多种因素的综合影响,颜料会逐渐变性、失效,最终表现为涂层一定程度颜色的改变。循环实验结束后,色差值最大为4.22,轻微变色,所有涂层体系的保色能力都很优异。

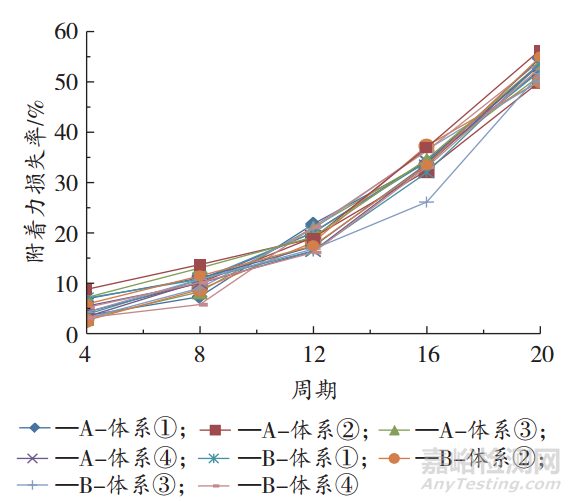

循环腐蚀试验后涂层体系附着力变化情况如图3所示。

图3 循环腐蚀试验后涂层体系附着力变化情况

从图3可以看出,实验经过8个循环之后,涂层体系的附着力快速降低。在第12、16和20个循环时附着力损失率分别在20%、35%和50%左右。其中,附着力损失率大于50%时,涂层失效。从图3可以看出,厂家B的4种涂层体系在实验过程中整体的附着力表现稍好于厂家A。

造成附着力降低的主要原因是盐雾腐蚀,经过20个循环1440h的盐雾试验,腐蚀介质逐渐从漆膜表面渗透到漆膜内部,尤其是腻子层,从而改变涂层性能。紫外线照射会导致成膜树脂化学键断裂,湿热实验中水介质会逐渐向涂层内部渗透,高、低温因素会致使树脂的机械性能改变直至降低。在这些因素的综合交替作用下,涂层体系的附着力逐渐降低,最终达到50%以下,涂层失效。

经过大量现场试验,现车涂层使用5a后拉开法附着力为4.2MPa,损失率为21.38%;现车涂层使用9~11a后拉开法附着力为3.6~3.3MPa,损失率为31.78%~38.48%。涂层系统的拉开法附着力在第12和第16个循环时的变化情况很好地对应了现车涂层5a和10a的拉开法附着力数值。说明动车组涂层体系在实验室通过12个周期循环腐蚀实验时,预计动车组实际可以使用5a左右;在实验室通过16个周期循环腐蚀实验时,动车组涂层体系实际可以使用10a左右;循环腐蚀经过20个循环时,涂层已失效,预计动车组涂层系统实际使用年限可达15a左右。

3结语

随着使用年限的增加,动车组涂层体系的光泽和附着力变化较大,预计现车使用10a左右时失光率可达2级,产生轻微失光现象,附着力率为35%左右;预计现车使用15a左右时失光率可达3级,明显失光,附着力损失率50%左右。从动车组美观和安全两方面考虑,现车使用年限达到10~15a时,涂层应做整体修复。

动车组涂层体系的颜色变化较小,说明现有的和谐号涂层体系和复兴号涂层体系可以满足现车运行对色彩的要求。

厂家A的4种涂层体系和厂家B的4种涂层体系在整个循环腐蚀实验中的表现基本一致,说明和谐号涂层体系和复兴号涂层体系都能满足动车组的实际运行条件下对涂层性能的要求。厂家B涂层体系的性能稍好于厂家A涂层体系的性能,可以适当优先考虑厂家B作为今后动车组用涂料供应商。

本文作者:齐淑林,李江江,赵民,王浩,王慧翠,桂泰江,汪杰

来源:Internet