您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-12-28 14:11

(图为A380的疲劳测试)

导读:

1860年,维勒(Wöhler)在解决火车轴断裂时,首先提出了疲劳曲线和疲劳极限的概念,所以后人也称该曲线为维勒曲线。

1954年1月10日,BOAC的一架“彗星”在意大利厄尔巴岛上空7800米处解体。

4月8日,BOAC的又一架“彗星”栽入意大利那不勒斯湾,机上21人罹难。至此,“彗星”全部停飞。

“彗星”频繁陨落,震惊了世界。

当时,英国首相丘吉尔下令,要不惜一切代价搞清事故原因。

为此,英国海军出动舰队,将厄尔巴岛附近海域失事的飞机残骸从上百米深的海底打捞起来,送到英国皇家飞机研究院进行调查。

调查发现,空难死者的肺部有因气体膨胀而引起的裂痕,说明失事前机舱内气压突然减小,使肺内气体急剧膨胀而导致肺部破裂。而对飞机残骸的研究表明,部分舷窗出现了裂痕,这一发现与尸检结论相吻合。

与此同时,德哈维兰公司对正在生产和已停飞的飞机进行严格检查,试验进行了9000多个小时,飞机蒙皮出现了裂痕,与失事飞机残骸上的裂痕一样。

经过技术人员研究分析,事故是由制造飞机机体结构的金属材料“疲劳”所致。

机械零件在交变压力作用下,经过一段时间后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展以致断裂。

疲劳破坏具有在时间上的突发性、位置上的局部性及对环境和缺陷的敏感性等特点,不易被及时发现。

“彗星”飞机方形舷窗处的蒙皮,在反复增压和减压的冲击下,产生变形、裂纹,最终导致金属疲劳断裂。作为世界上第一种喷气式客机,“彗星”比其他客机都飞得快,承受的压力自然也大,更容易产生金属疲劳问题。

由此,通过对“彗星”事故的调查,诞生了一门新的学科---“疲劳力学”。

今天咱们就来熟悉和了解一下关于:疲劳曲线及基本疲劳力学性能。

01

疲劳曲线和对称循环疲劳曲线

(一)疲劳曲线和疲劳极限

疲劳曲线:是疲劳应力与疲劳寿命的关系曲线,即S-N曲线,是确定疲劳极限、建立疲劳应力判据的基础。

对于一般具有应变时效的金属材料,如碳钢、球铁等,当循环应力水平降到某一临界值时,低应力段变为水平线段,表明试样可以经无限次应力循环也不发生疲劳断裂,故将对应的应力称为疲劳极限,记为σ-1(对称循环,r=-1)。

这类材料如果应力循环107周次不断裂,则可认定承受无限次应力循环也不会断裂,所以常将107周次作为测定疲劳极限的基数。

另一类金属材料,如铝合金、不锈钢等,其S-N曲线没有水平部分,只是随应力降低,循环周次不断增大,此时只能根据材料的使用要求规定某一循环周次下不发生断裂的应力作为条件疲劳极限,或称有限寿命疲劳极限。

(二)疲劳曲线的测定

通常疲劳曲线用旋转弯曲疲劳试验测定,其四点弯曲试验机原理见下图。

S-N曲线的高应力(有限寿命)部分用成组试验法测定,即取3-4级较高应力水平,在每级应力水平下,测定5根左右试样的数据,然后进行数据处理,计算中值(存活率50%)的疲劳寿命。

用升降法测得的σ-1作为S-N曲线的最低应力水平点,与成组试验法的测定结果拟合成直线或曲线,就可得到存活率为50%的中值S-N曲线。

(三)不同应力状态下的疲劳极限

同一材料,不同应力状态下的疲劳极限不同,但它们之间存在一定联系。

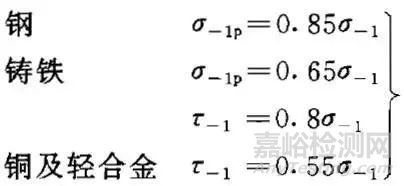

实验确定:对称弯曲疲劳极限与对称拉压、扭转疲劳极限之间存在一定关系。

(四)疲劳极限与静强度的关系

试验表明,金属材料的抗拉强度越大,其疲劳极限也越大。

对于中、低强度钢,疲劳极限与抗拉强度间大体呈线性关系。

σb较低时,可近似写成σ-1=σb。

σb较高时,这种近线性关系就会发生偏离,这是由于强度较高时,材料的塑性和断裂韧性下降,裂纹易于形成和扩展所致。

02

疲劳图和不对称循环疲劳极限

很多机件是在不对称循环载荷下工作的,因此还需要测定材料的不对称循环疲劳极限,以满足这类机件的设计和选材的需要。

通常用工程作图法,由疲劳图求得各种不对称循环的疲劳极限。

根据不同的作图方法有两种疲劳图:

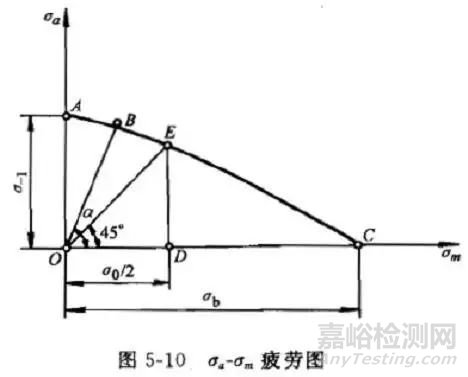

(一)σa-σm疲劳图

在不同应力比r条件下将σmax表示的疲劳极限σr分解为σa和σm,并在该坐标系中作ABC曲线,则得到σa-σm疲劳图。

(二)σmax(σmin)-σm疲劳图

将不同应力比r下的疲劳极限,分别以σmax(σmin)和σm表示于坐标系中,就形成疲劳图。

AHB就是在不同r下的疲劳极限σmax。

疲劳极限随平均应力或应力比的增加而增加,但应力幅度a减小。

03

抗疲劳过载能力

金属机件偶然经受短期过载,材料原来的疲劳极限可能没有变化,也可能有所降低,这要具体视材料所受过载应力及相应的累计过载周次而定。

如果金属在高于疲劳极限的应力水平下运转一定周次后,其疲劳极限和疲劳寿命减小,这就造成了过载损伤。

金属材料抵抗疲劳过载损伤的能力,用过载损伤界或过载损伤区表示。

过载损伤界由实验确定:测出不同过载应力水平和相应的开始降低疲劳寿命的应力循环周次,得到不同的试验点,连接各点便得到过载损伤界。

过载损伤界与疲劳曲线高应力区直线段(该线段各应力水平下发生疲劳断裂的应力循环周次称为过载持久值)之间的影线区,称为过载损伤区。

机件过载运转到这个区域里,都要不同程度地降低材料疲劳极限,在持久值附近,降低的越多。

材料的过载损伤界(或过载持久值)越陡直,损伤区越窄,则其抵抗疲劳过载的能力越强。

04

疲劳缺口敏感度

机件由于使用的需要,常常带有台阶、拐角、键槽、油孔、螺纹等,这些结构类似于缺口作用,会改变应力状态造成应力集中。

所以了解缺口引起的应力集中对疲劳极限的影响也很重要。

根据疲劳缺口敏感度评定材料时,可能出现两种极端情况:

(a)Kf=Kt,即缺口试样疲劳过程中应力分布与弹性状态完全一样,没有发生应力重新分布,这时缺口降低疲劳极限最严重,疲劳缺口敏感度qf=1,材料的缺口敏感性最大。

(b)Kf=1,σ-1=σ-1N,缺口不降低疲劳极限,说明疲劳过程中应力产生了很大的重分布,应力集中效应完全被消除, qf=0,材料的缺口敏感性最小。

所以qf值能反映在疲劳过程中材料发生应力重新分布,降低应力集中的能力。

高周疲劳时:大多数金属都对缺口十分敏感;

低周疲劳时:大多数金属都对缺口不太敏感,这是因为后者缺口根部区域已处于塑性区内,发生应力松弛,使应力集中降低所致。

来源:AnyTesting