您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2018-07-04 10:19

对批量的扭力臂销进行表面渗碳处理,热处理工艺流程为锻造→正火→精车→渗碳→缓冷→高温回火→淬火→低温回火。由于该产品有效硬化层较深,达到2.2~2.7mm,且单边磨量为0.7mm。实际生产中发现,产品的热处理各项点的检验结果均明显优于设计文件的要求,这样就凸显了该工艺成本高、热处理周期长、能耗大的不足。所以在保证产品质量的前提下,本着节能降耗,降低成本的思路,对热处理工艺进行优化。

1.工艺试验过程

该扭力臂销材质为18CrNiMo7-6,加工工艺路线:锻造→正火→精车→降温淬火→回火→机加工。该批次扭力臂销采用降温淬火的热处理工艺,具体工艺过程为930℃渗碳,后随炉降温至830℃保温3h后淬火,出炉后180℃回火。

首次工艺试验后,多个扭力臂销等待机加工的搁置过程中出现了贯穿纵向裂纹,裂纹深度扩展至扭力臂销的中心。纵裂是常见的淬火裂纹,其产生的力学条件是:在切向残余应力呈表面受拉、心部受压的情况下,作用于零件表面的最大拉应力超过材料的断裂强度。热处理实践证明渗碳淬火零件的残余应力分布与此相反,近于表面受压、心部受拉的应力分布形式,很少出现纵裂。所以,我们对出现裂纹的扭力臂销进行了解剖制样,并做失效分析。

2.分析与讨论

1)断口宏观分析

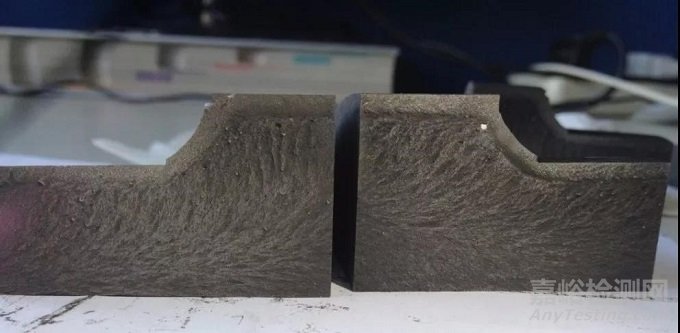

对该扭力臂销的两个大端面凸台位置进行解剖,如图所示。

断口形貌

由图可以看出该断口较平整,为亮灰色,而且存在明显的“人”字形放射条纹,断口齐平,呈脆性断裂特征收敛方向指向内层裂纹源位置。

2)化学成分分析

该扭力臂销材质为18CrNiMo7-6,根据GB/T 223测定化学成分。

3)显微组织

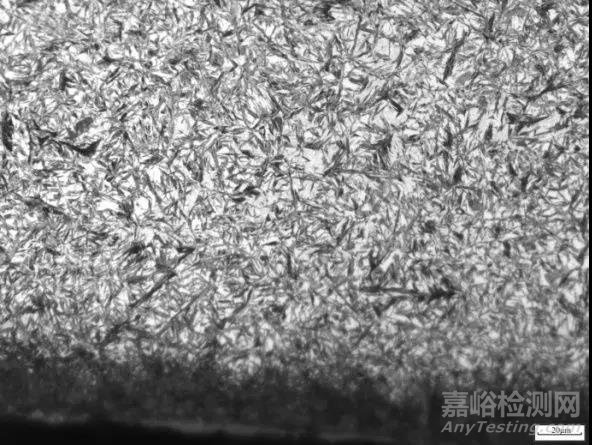

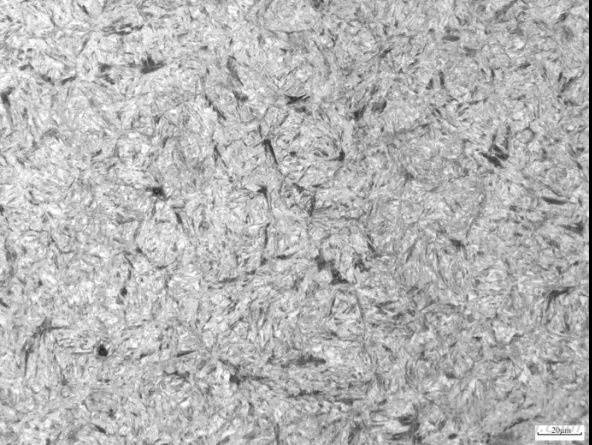

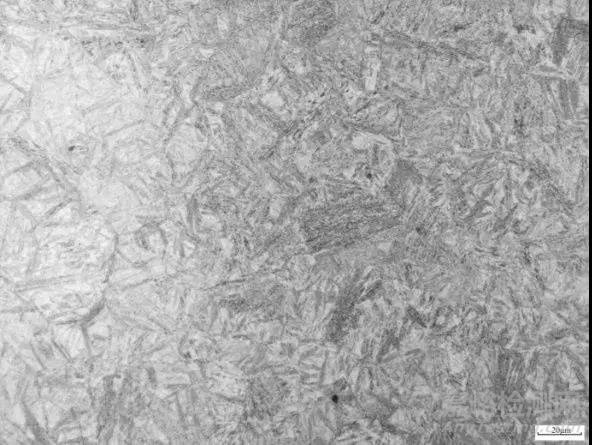

由图4可以看出表层存在大量残留奥氏体+块状或角状碳化物+针状马氏体组织,经测算残留奥氏体量达到40%,碳含量达1%左右。次表层组织为粗大针状马氏体+少量残留奥氏体(见图5)。次表层与内层过渡区组织为粗大板条马氏体+针状马氏体,如图6所示。内层与心部过渡区组织为板条马氏体+粒状贝氏体组织(见图7)。由图8可以看出心部组织为粒状贝氏体组织。

图4 表面组织

图5 次表面组织

图6 次表面与内层过渡区

图7 内层与心部过渡区

图8 心部组织

同时依据TB/T 2254测得内氧化18μm,脱碳3级。同时测得该扭力臂销的有效硬化层深度为2.4mm。

4)产生纵裂的力学条件

淬火零件上残余应力的最终分布形式是淬火冷却过程中组织应力与热应力共同作用的结果。无论是正常扭力臂销还是开裂的扭力臂销, 其热应力造成的残余应力都是以表面受压、心部受拉形式分布的,是纵裂的抑制因素。该纵裂扭力臂销截面积较大,渗碳淬火时装炉量大,油淬淬火冷却速度相对缓慢,因此组织应力的作用决定该扭力臂销的最终应力分布。渗碳淬火件沿截面化学成分的变化改变着淬火的相变顺序,通常零件冷却是从接近基体成分的部位先开始相变,然后向表层和中心扩展,所以其残余应力分布较复杂。

应力分布分析:Ms点随截面上碳含量的降低而升高的,淬火时马氏体首先在内层开始的,因马氏体相变会发生体积膨胀而产生应力,使表层和心部均受到拉应力,而发生相变的部位受到压应力,由于这时心部温度较高,表层为过冷奥氏体,容易发生塑性变形,从而使应力得到部分松弛。而当表面温度下降至Ms点以下时,内层相变已经结束,成为不易变形的马氏体组织。表层高碳马氏体相变伴随着更大的体积膨胀,会受到内层的阻力,这时产生的应力使得总应力分布方向发生改变,除一部分与内层相变引起的应力抵消外,其表层受压,心部受拉的残余应力为最终应力分布状态。

故表层残留奥氏体向马氏体转变,体积膨胀受到了强烈阻碍,形成最终应力分布的状态。但是经过金相观察发现,该断裂扭力臂销在表层至0.3mm处仍有大量的残留奥氏体未发生马氏体转变。这样引起的体积膨胀就小得多,而且残留奥氏体塑性好,对周围残留奥氏体转变的体积膨胀阻碍小,就无法消除内层马氏体转变产生的拉应力,而使应力反向。因此使表层受到拉应力。随着温度降低,心部组织为粒状贝氏体,为正火组织,可见心部未发生明显相变,因此产生较小应力甚至不产生应力,而使内层应力状态发生改变。

由上述分析可以看出,该扭力臂销的最终应力分布状态为表层为拉应力,内部存在压应力。同时最大拉应力位于表面,这就为该断裂扭力臂销的纵向断裂提供了力学条件。

5)裂纹源分析

依据断口的放射条纹,在后续的分析中,找到了此次断裂的裂纹源,裂纹源距外表面18mm。对该裂纹源的条状区域进行能谱及断口分析。由能谱分析可以看出该条形物质为以Al2O3类夹杂为主的夹杂物,并含少量钙元素,尺寸较大且形状不规则。且该夹杂物与基体的过渡区域存在大量孔洞,组织疏松较严重,如图11a所示。看出该断口呈沿晶脆性断裂特征,晶界上有较多呈不连续的球状碳化物析出。

6)断裂过程分析

从以上分析可以看出,该扭力臂销在表面拉应力区域存在较大尺寸的夹杂物,破坏了基体组织的连续性,易形成应力集中。且夹杂物附近组织存在较多量的孔洞,大大降低了晶间结合力,这些孔洞会在拉应力作用下会慢慢聚集扩展,形成微裂纹,最终导致扭力臂销的纵向断裂。

7)工艺试验结果分析

首次工艺改进试验出现的小批量扭力臂销纵向断裂,通过失效分析发现,其内部存在大尺寸夹渣,是其断裂的主要因素,这就要求加强对毛坯的内部缺陷的质量控制。但是就工艺验证角度来看,该扭力臂销的表层组织粗大,残留奥氏体含量达40%,不符合标准要求,同时在该工艺参数下,由于组织应力导致的表层拉应力,内层压应力的应力分布具有很大危害性,会对使用寿命造成较大影响。

3.工艺改进

针对性的对工艺参数进行改进,即控制表层残留奥氏体含量与细化表面组织。自渗碳温度降至淬火温度直接淬火,合金碳化物的析出要克服一定的势垒,因此相对与重新加热淬火,即使在相同的温度淬火,直接淬火时过冷奥氏体固溶的合金含量较高。降低扩散碳势,能有效控制淬火后表层残留奥氏体含量;降低渗碳温度与淬火温度,细化表面组织。

依据TB/T 2254测得,表面组织3级(见图13a),残留奥氏体含量25%,心部组织6级;同时表面硬度59.5HRC,有效硬化层深度2.5mm,符合技术标准要求。

4.结语

1)在保证原材料质量的前提下,改进后的降温淬火工艺完全满足轴类件渗碳淬火的质量要求。

2)降温淬火工艺大大提高了生产效率,降低了20%的生产成本,创造了很好的经济效益。

3)在扭力臂销装机运行的几年时间里,该部件未出现一例失效事故,也很好的验证了工艺的有效性。

来源: 热处理生态圈