您当前的位置:检测资讯 > 法规标准

嘉峪检测网 2018-01-05 09:00

随着电动汽车行业及新能源领域的飞速发展和人们环保意识的提高,新型电动汽车受到社会的广泛关注。传统锂离子电池受正极材料理论比容量等因素的制约,能量密度已经达到了理论极限。为满足人们对电动车行驶里程及电池能量密度的需求,研究者将研究方向转向了锂离子电池之外的二次电池体系。锂硫二次电池是以硫或硫基复合材料为正极,锂为负极的新型储能体系,理论比容量高达到1 675mAh/g,并且硫的储量丰富、造价低廉、环保无毒,因此锂硫电池具有广泛的应用前景。但同时锂硫二次电池也存在着一系列问题:①室温下硫的导电性差(电导率为5×10-30S/cm),正极材料中需加入导电剂,但由于导电剂不参与氧化还原反应,导致电池的比容量降低;②在电池充放电过程中,电极的体积不断发生变化,负极收缩,正极膨胀。高达79%的体积膨胀在一定程度上会对硫电极的物理结构产生影响。随着循环的持续进行,电极易出现粉化现象,影响充放电的工作循环;③反应中生成的中间产物多硫化锂(Li2Sn,1≤n≤8)导电性差,附着在电极表面影响氧化还原反应的深层次进行,使电池的循环稳定性变差;④充放电过程生成的可溶性高氧化态长链多硫化锂溶入电解液,顺浓度梯度跨越隔膜向负极迁移扩散,与负极发生反应,反应产物短链多硫化锂和不溶于电解液的Li2S及Li2S2由于浓度梯度的作用重新扩散回正极,被氧化成长链多硫化锂。多硫化锂在电池正负极间的迁移现象,被称为穿梭效应,造成正极活性物质的消耗,降低硫的利用率,并导致负极的腐蚀及钝化,影响电池的库仑效率。

基于上述影响锂硫电池工作性能的原因,目前的研究热点主要在于正极材料的设计与改性、制备工艺的创新、粘结剂的应用、电解质体系的改良、锂负极保护等方面。

一、正极材料

1.以导电碳为基体的硫/碳复合材料

碳材料是改善导电性、提高活性物质利用率的理想材料,这是由于碳材料具有高的电导率、大的表面积、丰富的孔和窄的孔径分布以及与硫单质之间强的吸附能力。

(1)硫/碳纳米管(S/CNT)复合材料

碳纳米管具有良好的导电性,其多孔的中空结构可以负载大量的硫,硫与碳纳米管的复合能够使得电极的性能得到明显改善。陈君政[1]采用分段加热法合成了不同管径与硫含量的硫/多壁碳纳米管(S/MWCNT)电极材料,通过综合性能的比较筛选出以10~20nm 直径的MWCNT为核,质量分数85%硫为壳的最优化条件下的复合材料。

Yuan借助MWCNT的毛细作用,使得单质硫均匀包覆在纳米碳管上。制备的锂硫电池循环60次后的可逆放电比容量保持在670mAh/g。Geng课题组[3]利用直接沉淀法制备出了S/MWCNT 材料,电池在0.05C倍率下的初始放电比容量达到1 128mAh/g。

(2)硫/介孔碳复合材料

介孔碳(MC)材料能够借助其优良的导电性以及大的比表面积和孔容,有效提高活性物质利用率,改善电极材料的性能。这是由于材料中的微孔和中孔有利于电子和离子传输,并有效吸附单质硫及氧化还原反应产物,减轻穿梭效应;MC中的大孔则能够提高硫的负载量,并有利于电解液的充分浸润,同时为反应产物提供了容纳空间,减轻了体积胀缩损坏。

Nazar于2011年制得一种双层孔道结构的碳材料,比表面积高达2300 m2/g, 孔径大小分别为2nm和5.6nm, 以之为单质硫的载体,含硫量可达50%。在1C时的首周放电比容量为995 mAh/g,100次循环之后的放电比容量保持在550mAh/g,循环性能良好。随后该课题组进一步制备了孔容为 2.1 cm3/g的有序介孔碳(CMK-3),采用热处理法制得含硫量为70%的复合材料,性能稳定,库仑效率接近100%。

很多研究者借助模板法制备了多种性能优越的多孔碳。张静、唐琼分别以聚乙烯醇和蔗糖为碳源,采用纳米碳酸钙借助硬模板法制备了分层结构的介孔碳,研究了以介孔碳、导电石墨和碳纳米管为导电基体的锂硫电池的电化学性能,并详细分析了比表面积和孔容对锂硫电池性能的影响。结果表明,S/MC复合材料为正极的电池在0.1C的放电倍率下首次放电比容量1389mAh/g, 100次循环后,库仑效率保持在95%以上。

Strubel课题组则以ZnO为模板制备多孔碳应用于锂硫电池,在硫含量≥3mg/cm2的前提下获得了>1200 mAh/g的放电比容量。由此可见,由介孔碳与硫复合的正极材料制得的锂硫电池,放电比容量及电池循环性能显著提高。

(3)硫/碳球复合材料

相比于多孔碳材料而言,碳球的密度更高,有助于提高硫正极的体积比能量。Archer小组报道了直径约200nm的多孔空心碳球材料,单质硫填充至碳球内腔,碳球表面则遍布约3nm的微孔,载硫量可达70%。在0.5C倍率下100圈后的放电比容量高达974mAh/g。Gao等通过简单的方法制备了分布均匀的多孔碳球,并用其负载硫单质。将蔗糖与硫酸配成稀溶液,热处理后进行碳化,得到200~300nm的多孔碳球,再与硫单质在熔融态和蒸汽态下充分复合,制得含硫量42%的碳/硫复合材料。相关电化学结果表明:在较低的放电速率(200mA/g)下,电极比容量为890mAh/g;较高的放电速率(1 200mA/g)下,电极比容量为730mAh/g,循环稳定性非常好。这可能是由于碳球内部0.7nm的孔径使其对硫元素具有极强的吸附效果。

(4)硫/石墨烯正极材料

石墨烯由sp2杂化轨道的碳原子构成,物理性能特殊,具有其优异的导电性及超高的理论比表面积,近年来被广泛应用于电池材料及超级电容器等能源系统。Cui等采用化学沉积法,将包覆了一层聚乙二醇(PEG)链的硫颗粒包裹在石墨烯中,该复合材料含硫量为70%,电流密度为750mA/g时,相应的电池在100次之后的比容量仍能维持在600 mAh/g以上。Yuan等合成的石墨烯/硫复合材料含硫量提高至80%,在210mA/g电流密度下进行循环,库仑效率接近100%。Tang 报道了以氧化钙(CaO)为模板制备石墨烯应用于锂硫电池,在5.0C高倍率充放电时获得了656mAh/g的放电比容量,性能十分出色。

2.硫/氧化物复合材料

硫/氧化物材料中多采用纳米金属氧化物,利用其比表面积大和吸附性强的特点,来提高正极材料的孔隙度,吸附多硫离子,减轻穿梭效应,并对氧化还原反应起到催化作用。Wei制备了“卵黄-壳层”结构的S-TiO2纳米材料,其内部的空隙结构能够充分容纳硫在反应过程中的体积膨胀,最大限度减少多硫化物溶解。在0.5C倍率下初始放电比容量为1 030mAh/g,循环超过1000次之后库伦效率仍保持在98.4%。最重要的是,在1 000次循环以后,每次循环容量衰减平均仅为0.033%,创造了长周期锂硫电池性能的新高峰。

3.硫/聚合物材料

高分子导电聚合物兼具金属和半导体的电学特性和电化学氧化还原活性,在电化学传感器、电源系统、电催化、有机光电子器件和金属防腐蚀等研究领域极具吸引力。将聚丙烯腈(PAN) 、聚吡咯(PPy)、聚苯胺(PAn)等与单质硫复合,制备电极材料,能够提高电极的导电性和稳定性,改善电池性能。Xiao等在280℃下制备了三维交联的聚苯胺纳米碳管/硫复合材料作为正极,其结构稳定,易于适应电化学反应过程中反应产物的体积变化,聚苯胺纳米碳管链上的官能团还能够借助静电力吸附多硫离子,抑制穿梭效应。该种电池在0.1C充放电倍率下进行100次循环后,放电比容量仍有837mAh/g。Qiu等利用模板法合成了吡咯和苯胺共聚纳米线复合材料,具有丰富的多孔网络结构,导电性好,吸附力强。电池的首次放电比容量高达1285mAh/g,40圈后维持在860mAh/g。Wu等[16]借助化学氧化聚合法,在单质硫的表面包覆了一层聚噻吩,在电化学循环中显示出良好的性能,首次放电比容量为1168mAh/g,50周后的放电比容量为819.8mAh/g,表明聚噻吩可以有效地改善电极的导电性,并在一定程度上缓解了穿梭效应。

4.二元金属硫化物

大部分锂硫电池以单质硫为活性物质,除此之外,二元金属硫化物为正极的锂硫电池凭借其较大的理论比容量和成熟的合成工艺,同样吸引着研究者的关注。Yufit利用恒定电流在Ni基底上沉积了厚度约1μm的多孔泡沫状FeSx薄膜,在1C的充放电倍率下650次循环之后的单周容量损失低于0.06%,使用寿命长,性能稳定。Han 等借助球磨法制备了金属镍丝与单质硫的复合材料,首周放电比容量为580mAh/g,200圈后保持在550mAh/g,衰减率极低。由此可见,以二元金属硫化物作为正极材料的电池具有良好的循环性能,但实际比容量明显小于以上3类材料所制得电池,其较低的功率密度和活性物质利用率等缺点仍有待克服。

5.制备工艺的改善

很多研究工作在传统工艺的基础上提出了新的方法,以改善材料的部分电化学性能。例如采用包覆工艺制备正极活性材料,以提高电池的工作循环能力。Huang等在有序碳纳米管阵列的一端包覆了一层PEG,并与单质硫进行复合制备正极,在0.1C倍率下进行100次循环,容量衰减率低至0.38%。Nazar课题组[20]则通过PEG溶液浸渍方法,对CMK-3/S 复合物进行表面包覆,0.1C倍率下获得了1320mAh/g的首次放电比容量,且库仑效率为99.9%,表明穿梭效应几乎完全得到了控制。

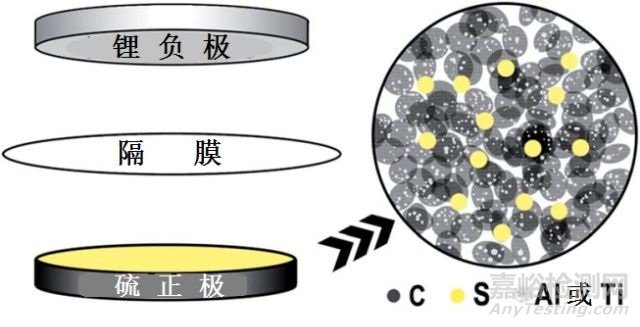

许多研究工作集中于采用化学方法对锂硫电池进行改性,最近有学者报道了通过物理气相沉积方法,例如磁控溅射法,对锂硫电池进行改性并且实现了稳定的循环性能。以活性炭(AC)作为导电基体,单质硫作为活性物质,制备了锂硫电池正极材料S/AC,并采用射频磁控溅射法将Al和Ti分别沉积在S/AC电极表面(图1),对电极

进行改性处理,以期提高电池性能。实验表明在0.5C充放电倍率下,正极表面镀钛和镀铝的锂硫电池初始放电比容量分别为1255mA/g和1257mAh/g,100次循环后保持在722mAh/g和977mA/g,库仑效率高于97%。

图1磁控溅射改性正极的锂硫电池示意图

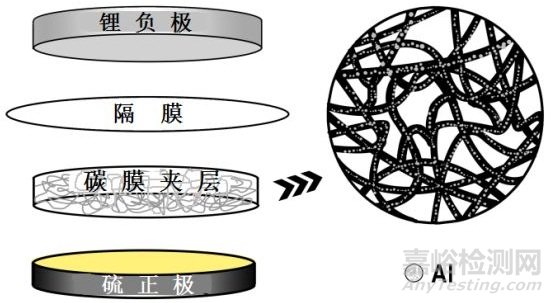

此外,有研究者提出在正极和隔膜之间插入导电夹层,也能够有效改善电池性能, 例如多壁纳米碳管夹层,石墨烯夹层等。李合琴课题组用滤纸制备了导电碳膜,并进一步利用磁控溅射法在碳膜表面沉积了金属铝薄膜(图2)。含有镀铝碳膜的电池性能得到了极大的改善,1C时首次放电比容量为1273 mAh/g,100循环之后仍保有924 mAh/g的可逆容量,并且200 循环之后的库伦效率仍维持在95%以上。

图2 含有碳膜夹层的锂硫电池结构图

综上所述,含硫正极材料是决定锂硫电池比容量及循环性能的重要方面。使用介孔碳、聚合物、氧化物等多种材料与硫复合,主要目的是从阻止多硫化物向电解液扩散、抑制穿梭效应、提高硫的导电性3方面入手,提高锂硫电池综合性能。

二、粘结剂

性能稳定的粘结剂有助于硫与导电剂的充分容和,以及正极集流体和活性材料的紧密接触,因此需满足以下特性:粘接性好,制浆均匀,具有比较高的电子和离子导电性。常用的粘结剂主要有聚偏氟乙烯、聚乙烯醇、白明胶、β-环糊精等。Rao M等[23]研究了聚偏氟乙烯(PVDF)、聚氧化乙烯(PEO)、羧甲基纤维素钠+丁苯橡胶(CMC +SBR)3种粘结剂对以硫/碳纳米纤维复合材料为正极的锂硫电池电化学性能的影响。通过对比发现,当以CMC+SBR作为锂硫电池粘结剂时,电池性能最好。也有研究人员对比了环糊精、明胶、PVDF和聚四氟乙烯的性能,发现环糊精为粘结剂的锂硫电池电化学综合性能为最优。

三、电解质系统

1.液态有机溶剂电解质

碳酸酯类和醚/聚醚类电解液是目前较为成熟的商业化有机溶剂电解液。通常在电解液中加入适当的添加剂,以提高氧化还原反应活性。例如,以1mol/L双三氟甲基磺酸酰亚胺锂(LiTFSI)/乙二醇二甲醚(DME) +1,3-二氧戊环(DOL)(体积比1:1)为电解液,加入1%的LiNO3为添加剂,能够有效提高电池的比容量和库伦效率。也有研究人员以可溶性多硫化物为添加剂,用以抑制不溶的 Li2S 的产生,也能够明显提高电池的循环稳定性。

2.全固态电解质

固态电解质的密度以及结构特点能够让更多带电离子聚集在一端,传导电流更大,进而提升电池容量。相比于液态电解质而言,固态电解质的优势更明显,主要包括:抑制锂枝晶,循环稳定,安全性好,使用寿命长,能量密度高。全固态电解质通常是将锂盐掺杂到聚合物中以实现离子导电作用。Fisher[24]合成了基于LiTFSI和PEO的固态聚合物电解质薄膜,在0℃和25℃时的离子电导率分别为0.117 mS/cm和1.20mS/cm,适于用作锂硫电池的电解质。Nagao课题组[25]以有序介孔碳CMK-3为导电基体制备正极材料,Li3.25Ge0.25P0.75S4为固体电解质,在500MPa的压强下将二者与锂负极叠放并压制成全固态电池,50次循环后的可逆容量高于1000mAh/g。

目前困扰全固态电池实现产业化的主要问题有2个:一是固态电解质在室温条件下的离子电导率不高;二是固态电解质与正负极之间的界面阻抗较大。近年来已经有研究机构在这些方面取得了突破性进展,例如青岛储能产业技术研究院(简称“青岛储能院”)提出“刚柔并济”的固态电解质设计理念,发挥不同材料的优势,创新地复合“刚性”多孔骨架材料和“柔性”聚合物离子传输材料。为有效降低界面阻抗,他们提出“原位自形成”机制,首先将液态单体分子浸润电极界面,再原位聚合为高分子量的固态电解质。此“原位自形成”体系在有效解决固固界面离子传导问题的同时,有效改善了锂离子在界面的分布从而抑制锂枝晶;为了解决在固态电池在实际应用中,不可避免的挤压、穿刺等现象带来的固固界面失效问题,青岛储能院利用热可逆聚合物的温度响应凝胶化过程,构筑了具有“冷却恢复”功能的固态电池体系。在受到强烈挤压或折叠后,电解质与电极的接触虽然被破坏,电池性能骤降,但可通过简单的低温冷却步骤重塑有效的固固界面,实现电池性能的高效恢复。

3.凝胶聚合物电解质

将锂盐和聚合物加入增塑剂,在适当的有机溶剂中互溶,能够形成结构稳定、可塑性强并具有出色的离子传输能力的凝胶聚合物网络。Wang 等采用PVDF与六氟丙烯在特定的电解液中浸渍制备凝胶电解质,其离子电导率为1.2 mS/cm。Rao等通过静电纺织法制备高孔隙率的聚合物电解质膜,并与不同的离子液体结合制备新型凝胶聚合物电解质。以碳纳米纤维-硫复合物为正极和PAN/PMMA聚合物膜与电解液N-甲基-N-丁基哌啶二(三氟甲基磺酰)亚胺(PPR14TFSI):聚乙二醇二甲醚(PEGDME)(1:1)组成的凝胶聚合物电解质组成新型锂硫电池系统,在0.1C下50次循环后容量保持在760 mAh/g。

4.离子液体电解质

离子液体是指全部由离子组成的液体,具有低蒸汽压、良好的离子导电导热性、液体状态温度范围广、难挥发、不燃烧、电化学稳定电位窗口比其它电解质水溶液大很多等特点。因此,将离子液体应用于电池的电解质,可以减轻自放电,提高系统的稳定性和安全性,在新型高性能电池、太阳能电池以及电容器等研究领域具有广阔的应用前景。

Sun等以0.5M的LiTFSI/甲基丙基吡啶双三氟代甲烷磺酰亚胺为电解液应用于锂硫电池,在室温下以0.05C的倍率测试,初始比容量高达1420mAh/g;升温至50℃时,首放比容量仍有1350mAh/g,10圈后为782mAh/g,高温稳定性较好。也有报道将5%~10%的咪唑基离子液体添加于液态电解质中,电池的电化学性能和低温稳定性得到很大的提升。

在液态电解液的锂硫电池中,随着多硫化物的不断溶解,电解液的粘度会逐渐增加,从而影响电池的放电能力。相比而言,固体电解质避免了电池中硫和多硫化物的溶解,但其传输速率却明显偏小。离子液体电解质则能够有效改善这类问题,具有较好的产业化前景。

四、锂负极保护

由于充放电过程的穿梭效应,氧化还原反应的中间产物多硫化锂会扩散到锂负极并与之反应,导致负极腐蚀钝化,电池性能衰减。通常采用现场保护和非现场保护的方法,在负极表面形成一层保护膜,避免锂枝晶的形成,提高电池的循环寿命和稳定性,减少安全隐患。

现场保护是指借助特定的化学反应方法在电池负极表面生成保护膜。例如,在液态电解质中加入能够与锂反应的添加剂,或者通过紫外线固化聚合等方法,使得负极表面形成稳定的SEI膜,从而减轻负极的钝化程度,提高锂硫电池的循环稳定性,并且进一步起到防止过充的作用。

另一种方式则是先对金属锂片进行修饰改性,再进行电池组装,即非现场保护。Skotheim[29]在锂片表面合成了合金过渡层,用以抵制锂与电解液之间发生反应,维持锂负极在循环过程中的稳定性。

Affinito在真空下采用低温蒸镀和辐射的方法,在锂负极表面沉积了不同厚度的聚合物保护膜,提高了负极的稳定性。另一种思路则是利用二氧化硫(SO2)、硫酰氯(SO2Cl2)、亚硫酰氯(SOCl2)等氧化剂或磷酸(H3PO4)、亚磷酸(H3PO3)等无机酸对锂进行化学处理,形成钝化层,防止电解液对锂负极的侵蚀,提高电池的使用寿命和安全性能。

五、结语

与传统锂离子电池相比,锂硫电池具有高的理论比容量、安全性好、储存成本低、环境友好等优点,有着广阔的研究和发展前景。目前,对锂硫电池的研究目的在于提高其实际比容量和循环性能,研究的方向主要是通过对正极材料、电解液、锂负极、粘结剂的改性和工艺的优化实现电池整体性能的提高。正极材料的性能是决定电池放电比容量及循环性能的重要因素,从目前的研究状况来看,各种多孔导电碳与硫的复合正极所组装的电池综合性能较好,碳材料多孔的结构和较好的导电性有利于提高硫的利用率。

目前,研究人员正在努力尝试探索新的改性方向:对正负极间隔膜的处理和改进;通过包覆、镀膜等方法对电极和隔膜进行改性和保护等。随着研究的不断深入和工艺的改进,锂硫电池的性能逐步提高。基于其广阔的市场需求和发展空间,锂硫二次电池将成为该领域未来的重要研究方向。

作者:合肥工业大学 童洋武、李合琴、张静、唐培、齐威宇、王璐璐、梁资拓

来源:AnyTesting