您当前的位置:检测资讯 > 生产品管

嘉峪检测网 2016-07-13 09:07

1.概述

保温层下腐蚀(Corrosion under Insulation,CUI)是指发生在施加了保温层材料的管道或设备外表面上的一种腐蚀现象。一般,在炼化企业保温层下腐蚀在装置的低压蒸汽管道最为常见,专项调查表明80%管线在运行15年后,保温层里面的防腐底漆都掉光,导致保温层下腐蚀非常严重,大多是粉化脱落、均匀减薄。同时,由于中国石化许多炼化企业地处沿海区域,空气中盐含量较高,进一步加速了保温层下腐蚀,导致保温层下腐蚀更为严重,保温层下腐蚀穿孔事故日益增多,中国石化某企业近年来因保温层下腐蚀造成8次非计划停工及一次人员伤亡事故。保温层下腐蚀已经成为影响装置长周期安全的重要问题。

对保温层下腐蚀进行专项腐蚀检查是发现保温层下腐蚀的最直接手段,也是设备专业管理的一项基础性工作。通过保温层下腐蚀检查,可以掌握设备、管线的腐蚀环境和外腐蚀情况,及时发现并处理腐蚀严重或存在安全隐患的设备、管道,最大限度的降低外腐蚀带来的风险;同时,对腐蚀规律综合分析,可以掌握保温层下腐蚀趋势与动态,以判断腐蚀控制技术措施的实施效果,为下一步腐蚀管理与防腐蚀技术的选择提供支持。

2.保温层下腐蚀检查

2.1 检查方法

由于保温层的遮蔽,使得保温层下腐蚀具有一定的隐蔽性,这给日常检查带来了困难,往往当设备和管道泄漏时才发现腐蚀问题。目前,中国石化开展的保温层下腐蚀检查主要应用的方法包括:宏观外部检查、超声波测厚、腐蚀坑深测量、导波、红外热成像等。

其他不需要拆除保温层的无损检测技术,如剖面射线照相、闪光射线照相、射线实时成像、脉冲涡流技术、射线数字成像等,适用范围各不相同,需要结合实际条件和工况要求进行选择使用,应该说其检测可信度还未获得一致高度认可,有待于进一步提高,目前应用尚不广泛。

因此,要想经济可行的获得保温腐蚀的客观评价结果,需要根据不同现场情况,综合利用以上技术进行保温层下腐蚀检测。

2.2 保温层下腐蚀检查流程

由于装置内使用保温的设备管线众多,拆除所有保温进行,进行宏观检查工作量巨大,经济上不可行。为了最大限度的节省人力物力,同时尽量客观、准确、全面的评价装置的保温层下腐蚀情况,需要制定了经济可行的检查流程。保温层下腐蚀检查流程主要包括四部分:

一是确定检查范围。一般包括炼化装置及系统管架保温使用4年以上,工作温度小于150℃的碳钢以及奥氏体不锈钢设备管线。同时,对检查范围内的设备管线使用保温的必要性进行论证,拆除不必要的保温层。

二是腐蚀风险评估。对容易发生保温层下腐蚀的高风险部位进行100%检查;对风险较低的部位,首先用红外热成像进行筛查,对保温破损的部位进行100%检查,对保温未破损的部位进行抽查。

三是选择检查方法。根据检查部位的作业难度选择检查方法,对于附塔管线,高空管线等拆除保温进行宏观检查难度大的管线,先采用导波检测,检测结果显示良好的,不再拆除保温;对于现场宏观检查难度小、红外热成像显示保温层有破损以及导波检测显示腐蚀严重的管线设备,拆除保温进行宏观检查,同时辅助采用超声波测厚,腐蚀坑深测量等手段客观评估腐蚀程度。

四是腐蚀检查,并根据检查评估结果采取相应的处理措施。

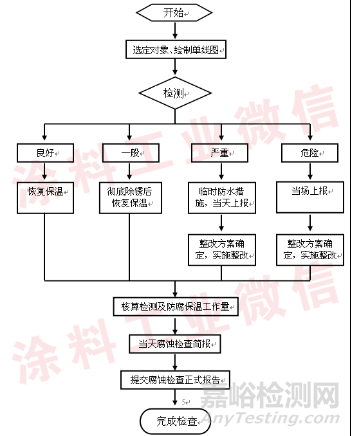

目前,我们保温层下腐蚀现场宏观检查的流程如下:

图1 保温层下腐蚀现场宏观检查流程

2.3 风险等级判定

在进行保温层下腐蚀检查时,主要检查保温情况、腐蚀情况、剩余壁厚、材质、管径、温度、坑深等,并拍照存档,并根据检查结果的严重程度,评定风险等级,采取不同的处理措施。目前,联合企业共同制定了腐蚀风险等级,共分为4个等级:良好(Ⅰ级)、轻微(Ⅱ级)、严重(Ⅲ级)、危险(Ⅳ级)。一般,在评定保温层下腐蚀风险等级时需要根据保温层、防腐层是否完好、有无腐蚀或泄露、锈层厚度、剩余壁厚、测厚数据、使用环境等综合判断。

2.4 保温层下腐蚀评估技术

NACE RP 0198保温层和耐火材料下腐蚀控制中,比较系统的介绍了保温层下腐蚀的防护,主要从保温材料性能、保温系统设计和防腐涂料三方面考虑防护对策。为了应对随着使用时间增长,炼化企业设备和管线保温层下腐蚀严重的问题,指导保温层系统设计和保温系统材料选用,开发保温层下腐蚀风险评估技术具有较好的实际使用意义。

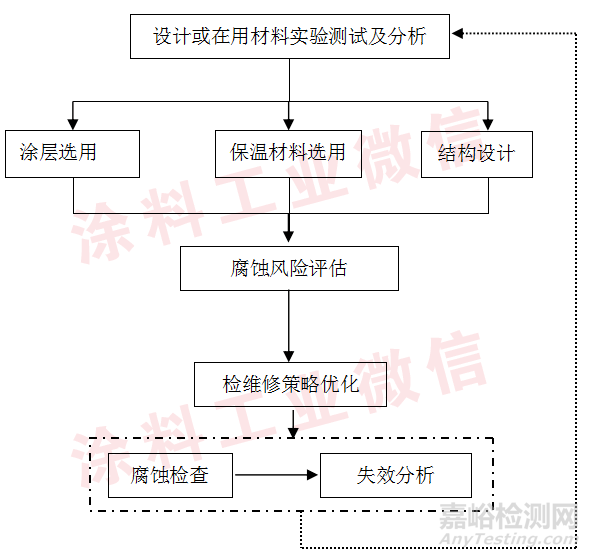

图2 保温层下腐蚀风险评估技术流程

此方法首先从目前在用的材料入手,收集设备和管线相关的涂层、保温材料和结构设计数据,对在用的涂层其配套、保温材料和保温结构进行数据资料分析基础上,对设备和管线中有保温的部位进行初步腐蚀风险分析,对涂层进行实验室腐蚀模拟实验,测试涂料性能,然后从涂层的选用、保温材料的选用和结构设计三个方面进行腐蚀风险评估,结合定量和定性评估,对腐蚀风险进行分析比较,划分腐蚀风险等级,从而管控风险。在腐蚀风险评估后,产生的评估结果作为检维修策略优化的输入,提高保温层下腐蚀检查计划准确性和实效性,然后依照保温层下腐蚀检查计划开展腐蚀检查,并对腐蚀严重部位进行原因分析和失效分析,其结果可进一步反馈到涂层的选用、保温材料的选用和结构设计层面,提供指导意见,并对腐蚀风险评估方法进一步优化,从而,保温层下腐蚀得到不断的改善和控制。

3.应用情况

大量工程案例和实验研究表明,碳钢和低合金钢在保温层下常发生均匀腐蚀和点蚀,而奥氏体不锈钢多为外应力腐蚀开裂和点蚀。而从腐蚀检查的18套炼化装置的近8000个部位情况来看,保温层下腐蚀主要表现为严重的均匀腐蚀和坑蚀。典型的保温层下腐蚀形貌如图3-图5。

图3 某企业气分装置排凝管线

图4 某企业渣油加氢加热炉对流室弯头箱壳体壁板

图5某企业加氢裂化装置新氢线

保温层下腐蚀一般发生于保温层变形破损处、积雨管线、支架处、高点放空、低点排凝、结构不连续等部位,从检查情况看,保温层下腐蚀主要发生在以下部位:

(1)温度接近常温的管线及部位,如加热炉的瓦斯线,设备及管线的蒸汽吹扫线,设备的放空线等;

(2)管径较小的管线及引出管,如排凝管;

(3)保温有破损或不连接处的部位或管线下部会有雨水存积的管件处;

(4)塔壁或罐壁的直梯焊接处或保温的支撑圈处;

(5)埋地管线的地表以上5cm处;

(6)使用石棉绳+玻璃丝布进行保温的管线;

(7)穿平台管线的平台以下第一个发生走向变化的管件。

对检查的近8000个部位的腐蚀风险统计,严重(Ⅲ级)和危险(Ⅳ级)所占比例分别为3.3%和2.4%,较好的排除了装置内的保温层下腐蚀的安全隐患。同时,在风险评估的基础上,确定检查范围,在一定程度上减少了保温层下腐蚀检查的工作量,可有效的节约经济成本。

4.结语

保温层下腐蚀已经成为影响中国石化装置长周期安全的重要问题,由于保温层下腐蚀的隐蔽性,日常维护检查难以发现,在风险评估基础上进行专项保温层下腐蚀检查,对于及时排除保温层下腐蚀安全隐患具有重要的意义,应进一步推广和应用。

来源:涂料工业