您当前的位置:检测资讯 > 检测案例

嘉峪检测网 2024-05-23 15:29

飞机液压导管在工作过程中容易萌生疲劳裂纹,裂纹发展到一定程度时会影响飞行安全,故探明故障原因并研究相应的原位检测技术是及时发现损伤、避免损伤的关键举措,也是保障飞行安全的重要手段。

在航空维修领域,无损检测是预防结构失效、保障飞行安全的关键技术,失效分析是判断故障件失效模式、分析查找失效原因并提出预防对策的重要手段。

下面针对飞机液压导管的裂纹故障,通过失效分析确定失效机理和失效原因,进而确定无损检测的重点部位,根据失效特征分析检测方法,进一步制定检测工艺和检测标准,以为设计和制造部门提供改进的基础数据,从根源上系统性解决飞机液压导管的在役使用可靠性问题。

1、导管裂纹故障现象

飞机液压导管裂纹产生时一般会伴随液压油渗出现象,裂纹扩展会导致导管断裂,典型的导管断裂外观如图1所示,导管在平管嘴位置处断裂,断口与平管嘴端面齐平,导管断口位置未见明显塑性变形。该导管平管嘴处直线段与导管外壁紧贴在一起,当导管承受应变时,该位置成为一个承力支点,容易形成应力集中,使得该位置萌生裂纹,裂纹再不断扩展后导致导管断裂。

图1 导管断裂处外观

经统计发现,导管裂纹主要出现在喇叭口根部和平管嘴根部的导管外壁位置,裂纹主体均处于导管管形的平面内,沿导管周向扩展。典型导管喇叭口裂纹外观如图2所示。

图2 导管喇叭口根部裂纹外观

2、导管裂纹故障失效分析

No.1宏观断口检查

将导管断口置于体视镜下观察发现,导管断口磨损严重,断面被挤压碾平严重,断口整体较粗糙;从不同的高度与平整度以及放射棱线的走向可将断面分成4个区域,一区大约占断口总面积的60%,二区约占10%,三区约占18%,四区约占12%;断口上未见明显冶金缺陷及腐蚀产物。断口处宏观形貌如图3所示。

图3 导管断口处宏观形貌

No.2微观分区断口检查

1、一区断面检查

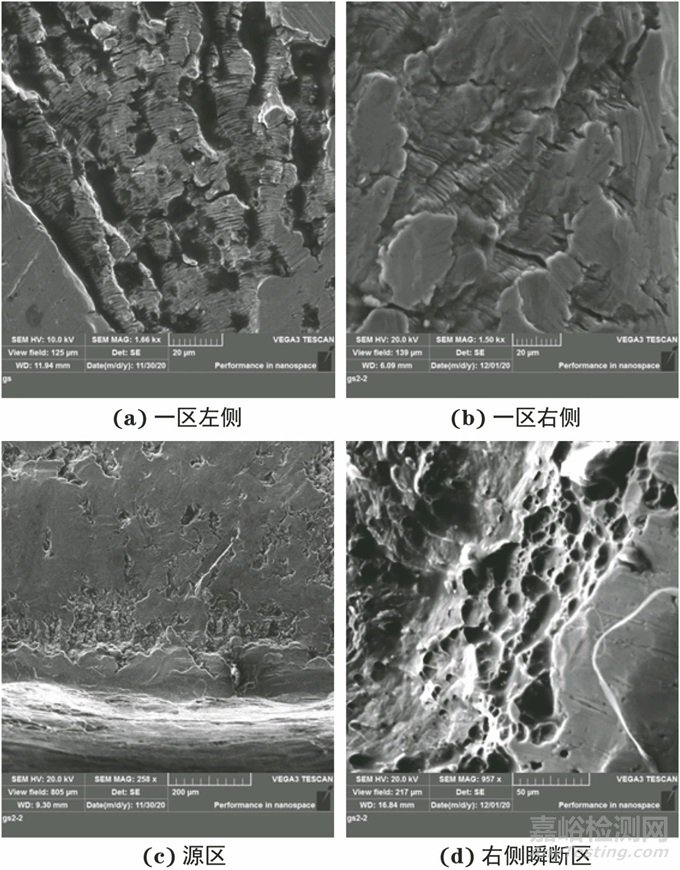

一区断口整体挤压磨平,大部分断口形貌特征已被破坏;观察少量未磨损的凹槽部位发现,裂纹起源于底端区域,从左右两侧沿导管周向扩展。在扩展至另一匹配断面上的右侧扩展末端处有韧窝形貌特征,为最后断裂位置;左端最后断裂部位形貌特征全部被磨损,一区断口形貌特征如图4所示。

图4 导管一区断口形貌特征

2、二区断面检查

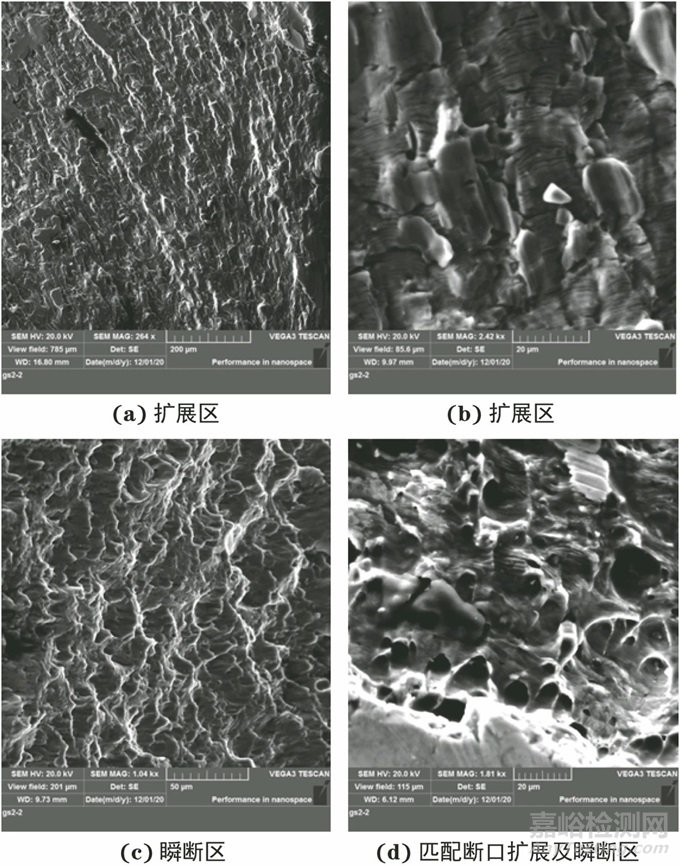

二区断口较为平坦,磨损较轻,最上端为裂纹源区,源区附近可见扇形区域,并有少量放射棱线,扩展区可见明显疲劳条带。裂纹最终扩展至三区、四区,连接形成台阶断裂,断口形貌特征如图5所示。

图5 导管二区断口形貌特征

3、三区断面检查

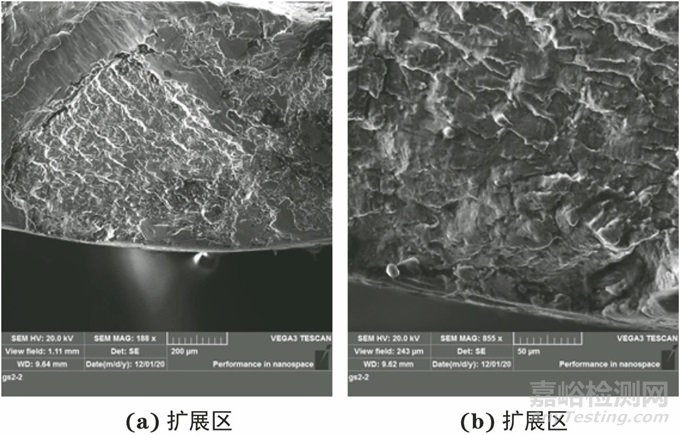

三区断面几乎全被磨损,匹配断口磨损较轻微,从匹配断口观察可见明显的扩展棱线,裂纹从外表面处沿周向及向内扩展,最终瞬断区呈韧窝状断裂,断口形貌特征如图6所示。

图6 导管三区断口形貌特征

4、四区断面检查

四区断面几乎全被磨损,匹配断口磨损较轻微,从匹配断口观察可见明显的扩展棱线,裂纹从外表面处沿周向及向内扩展,最终瞬断区位于一区交界处,形貌特征全部挤压磨平,断口形貌特征如图7所示。

图7 导管四区断口形貌特征

3、裂纹产生原因分析

从失效分析中可以看出,导管裂纹断口带有明显的疲劳裂纹特征,结合导管结构与受力特点,总结其产生原因如下:

1、制造与装配原因

平管嘴内孔径偏大,装配时平管嘴与管材之间的间隙变大,如图8所示。

图8 平管嘴和导管间间隙示意

观察断裂的导管时也发现了此类现象:有的导管一侧与平管嘴间距较小,另一侧间距较大。在振动应力作用下,喇叭口根部导管外表面易萌生出裂纹缺陷进而导致疲劳断裂。另外液压导管外壁若存在较明显的加工沟痕,则易造成应力集中,破坏表面的完整性,在振动应力的作用下,疲劳裂纹便在此处萌生并迅速扩展。

2、疲劳应力原因

由于导管外表面与平管嘴端面相互接触,当导管发生严重振动时,在导管外表面与平管嘴端面之间会发生微动磨损,从而损伤导管外壁。外壁的磨损会在导管外表面形成应力集中而产生裂纹源,如上述分析的一区底端和二区最上端均为裂纹源区,根据一区和二区的面积占比,可推知一区是主裂纹源。在反复应力交变作用下裂纹源区便会萌生出裂纹,裂纹逐渐向纵深发展,最终导致导管完全断裂。

4、原位检测对策

1、检测原理

表面波是仅在固体介质的表面或其他介质的界面及其附近传播而不深入到固体内部传播的波。表面波在传播过程中遇到裂纹,一部分声波在裂纹开口处仍以表面波形式被反射,并沿物体表面返回;一部分声波仍以表面波形式沿裂纹表面向前传播,到达裂纹顶端时部分声波被反射而返回,部分声波继续以表面波形式沿裂纹表面向前传播。可见,若使用表面波检测液压导管,通过裂纹回波信号的幅值和刻度可判定缺陷的大小与位置。

2、检测对策分析与验证

为了实现导管管壁周向裂纹的检测,导管装配结构、裂纹形貌以及螺栓遮挡等因素是必须考虑的,在不拆除导管和连接螺栓的情况下,采用两探头组合在一起通过夹持的方式实现导管在圆周方向上的一次性检测。

在飞机上实施原位检测时,因表面波具有一定的检测深度,当表面波在充满液压油的导管内传播时,部分声能量通过导管-油液界面传入液压油中,会使喇叭口根部缺陷和端头回波信号衰减。为减小该因素的影响,对于充满液压油的薄壁导管,应选择相对较高的检测频率。

当检测频率为5 MHz时,通过计算得到表面波波长约为0.6 mm,可检测深度为1.2 mm(大于导管壁厚),超声波会部分传入液压油;当检测频率为7.5 MHz时,表面波波长约为0.45 mm,超声波主要能量集中于管壁,即使在充满液压油的导管上检测,进入液压油的能量仍很少,缺陷回波信号衰减较小。

液压导管端头通过外部螺栓与其他接头相连,螺栓拧紧后超声波也有可能通过异质界面进入其他材料,导致裂纹等缺陷处回波幅值降低,高祥熙等验证了螺栓拧紧后对喇叭口根部缺陷检测结果的影响,结果表明,螺栓的拧紧程度只会降低端头回波信号幅度,并不会对缺陷信号产生影响。

采用上述方案,分别对图2所示导管和在役的ф6 mm导管进行检测,选用4通道表面波探头,在导管样管的喇叭口处加工长为3 mm,深为0.15 mm的人工缺陷,逐一将4个通道探头对准人工缺陷,将其反射信号回波高度调至满屏幕的80%。经检测,图2所示导管裂纹处回波明显,远超出满屏幕的80%。在原位检测试验中,探头能够贴紧导管平管嘴根部并锁住工装夹紧导管,平管嘴端部回波显示清晰,平管嘴根部干扰杂波较少且低于满屏幕的10%,由此可见,平管嘴根部若存在缺陷将会有较高的回波出现。

结语

针对飞机液压导管的裂纹故障,通过失效分析手段确定了失效机理,结合装配、受力等特点分析了裂纹产生的原因,在此基础上,结合在役检测的特点,提出了相应的检测对策,分析了导管内液压油、装配及遮挡等多种因素的影响,为实现导管平管嘴根部缺陷和喇叭口根部缺陷的原位定量检测奠定了技术基础。

作者:张海兵1,肖山2,孙健3,臧云飞1

工作单位:1. 海军航空大学青岛校区

2. 沈阳飞机设计研究所

3. 92283部队

第一作者简介:张海兵,硕士,副教授,主要从事飞机损伤检测与评价工作。

来源:无损检测NDT