H13钢的韧性较高,抗疲劳龟裂性和抗黏性较好,与熔融金属相互作用较小,广泛用于制作压铸、挤压、热锻等模具。某铝型材厂采用H13钢制备的挤压模具对铝合金挤压成型,该模具的加工工艺流程为:开粗框→调质热处理→电火花加工或线切割型腔→精磨。该模具在服役期间发生开裂。影响挤压模具使用寿命的因素包括:模具的材料、热处理工艺、设计、加工工艺、表面处理等。目前,对模具加工、表面处理等方面的报道较少。研究人员采用一系列理化检验方法对该模具开裂的原因进行分析,并提出了改进措施,以避免该类问题再次发生。

1、 理化检验

1.1 宏观观察

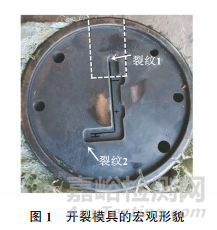

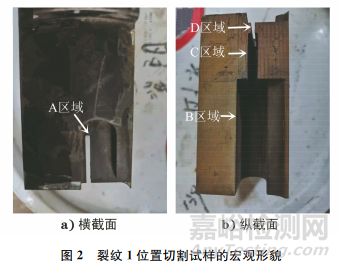

开裂模具的宏观形貌如图1所示,模具外观尺寸为200mm×60mm(外径×壁厚)。图1中两处白色箭头所指处存在开裂裂纹。使用线切割方法在垂直于裂纹1位置截取试样并进行宏观观察,结果如图2所示。由图2可知:裂纹起始于型腔的拐角处,并向外扩展,裂纹长度为5mm;该挤压模具存在3处变径区域,分别为B、C、D区域。

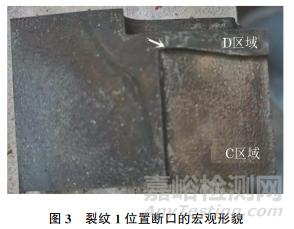

沿裂纹1人工打开模具,对断口进行宏观观察,结果如图3所示。由图3可知:断口为典型的疲劳断口,呈“海滩”状条纹特征;断口分为裂纹源区、裂纹扩展区及瞬断区,裂纹源区如箭头所指,始于C区域到D区域的台阶位置,且为拐角处;C区域和台阶位置均为电火花加工面,表面粗糙。

1.2 化学成分分析

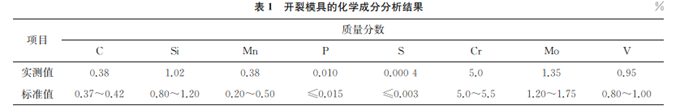

采用直读光谱分析仪对开裂模具进行化学成分分析,结果如表1所示。由表1可知:开裂模具的化学成分满足标准要求。

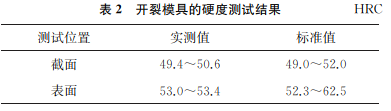

1.3 硬度测试

依据GB/T 230.1—2018 《金属材料 洛氏硬度试验 第1部分:试验方法》对开裂模具的截面和表面进行硬度测试,结果如表2所示。由表2可知:模具截面硬度满足标准要求,模具表面硬度满足渗氮后表面硬度的要求。

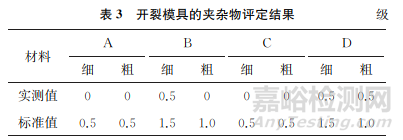

1.4 非金属夹杂物评定

依据ASTM E45—2018a《钢中夹杂物含量的测定 标准试验方法》中的方法A对模具进行夹杂物评定,结果如表3所示,可见该开裂模具的夹杂物等级满足标准要求。

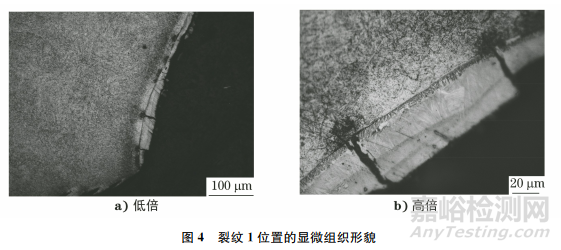

1.5 金相检验

在裂纹1位置的裂纹源附近取金相试样,将试样置于光学显微镜下观察,结果如图4所示。由图4可知:试样中可见明显的电火花加工的变质层及微裂纹;基体中含有回火马氏体和碳化物,没有明显的组织缺陷;电火花加工变质层由白亮层、淬火层和过渡回火层组成,淬火层和过渡回火层又称热影响层;白亮层的最大厚度达到70μm,在白亮层表面有微裂纹,且微裂纹已延伸至热影响区。

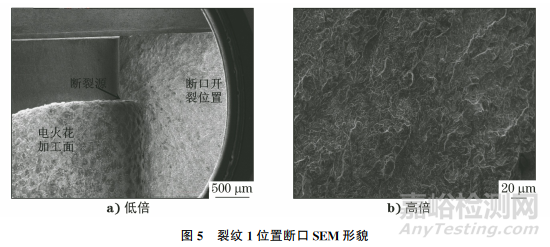

1.6 扫描电镜(SEM)分析

在裂纹1断口处取样,并对试样进行SEM分析,结果如图5所示。由图5可知:裂纹源起始位置与宏观观察结果一致,裂纹扩展区形貌呈准解理特征,说明材料具有较好的韧性。

2、 综合分析

综上可知,模具材料的化学成分、晶粒度及显微组织等均达到标准要求。裂纹扩展区断口形貌主要呈准解理特征,说明材料本身有较高的韧性,其硬度也符合该材料的性能指标。因此,可以判定模具发生开裂的主要原因是存在电火花加工白亮层。

电火花加工是生产模具的主要加工方法之一,其原理是基于在工作液中的工具和工件(正、负电极)之间脉冲性火花放电时的电腐蚀现象来去除多余的金属,从而获得尺寸、形状和表面质量符合要求的工件。电火花加工可以满足特殊及复杂形状、难切削零件的加工需求,可直接利用电能、热能进行加工。但经电火花加工后,模具表面的显微组织会发生变化,形成不连续的、厚度不均匀的变质层,对模具表面产生一系列的负面影响。变质层的显微组织和元素含量发生变化,加工位置的表面硬度也随之发生变化。淬火区的硬度比基体的硬度高,回火区的硬度比基体的硬度低。

电火花加工表面变质层残留了较高的残余应力,主要为拉应力,其产生原因是电火花加工过程中模具表面有温度梯度,或者是不同显微组织的变形程度不同,引起的相变不一致。电火花加工模具表面会产生显微裂纹,其原因是金属从熔化状态急速冷却至凝固状态,表面收缩产生拉伸热应力,达到材料的极限强度,在电火花加工形成的凹坑周围有呈辐射状分布的微裂纹。裂纹主要存在于白亮层,当加工的脉冲能量很大时,就会扩展到热影响区。开裂模具裂纹源处的电加工白亮层厚度为70μm,并伴有微裂纹,且微裂纹已延伸至热影响区。材料的连续性被破坏工件表面的耐疲劳性能降低,严重影响了模具的制造质量和使用寿命。

当模具有拐角、沟槽、缺口和台阶等结构时,很容易产生应力集中现象,局部位置产生高应力,应力集中削弱了构件的强度,降低了构件的承载能力,往往是构件发生破坏的起始点。

该模具裂纹源起始于型腔变径孔台阶的拐角位置,该位置型腔较小,宽度仅为2mm,拐角位置R角较小,而且有台阶,该处易发生应力集中现象,在外界应力作用下,该处应力最大,易发生开裂。同时,该位置存在电火花的变质层,因而造成该模具使用不久后发生开裂。

3、 改进措施

3.1 模具热处理

经电火花加工后,模具表面有较大的拉应力,促使电火花加工的白亮层萌生微裂纹,造成应力集中,降低了模具的疲劳强度。因此,电火花加工后,应对其进行回火处理。为了避免模具硬度降低,保证其韧性,再回火温度应比模具淬火后的二次回火温度低20℃。将电火花加工后的模具及时进行回火处理后,电火花加工表面的残余拉应力可以得到有效去除,进而提高模具的耐疲劳性能。

3.2 合理选择电加工参数

电火花加工模具的过程中,选择合理电加工参数对模具表面质量很重要。粗加工时,即采用较大峰值的电流,电流可设置为6~15A,以尽快地去除加工余量,提高生产效率,同时电极损耗较小,但是加工表面的粗糙度很大,表面质量很差,变质层很厚;精加工时,即采用较小脉宽和较小峰值电流,电流可设置为2~5.5A,虽然降低了生产效率,电极损耗也随之增大,但加工表面粗糙度小,表面质量好,同时获得了较薄的白亮层和热影响区。因此,在电火花加工成型过程中,优化粗、中、精加工段的电加工参数和3个档次的加工余量的分配,是去除表面缺陷的一种有效方法。

3.3 打磨和抛光

电火花加工后,对加工面进行机械研磨或抛光处理,可改善电火花加工面的表面质量,去除变质层,降低表面粗糙度,提高模具的耐疲劳性能,延长其使用寿命。

4、 结论

该H13钢制备的铝合金挤压模具出现开裂的主要原因是:应力集中的变径孔拐角位置存在厚度较大的白亮层,且有微裂纹,微裂纹延伸至热影响区,破坏了材料的连续性,降低了模具的耐疲劳性能。在挤压力和热应力的作用下,裂纹不断扩展,最终导致模具发生开裂。

建议模具生产单位在进行模具表面电加工处理时,采用多次放电加工,最后阶段采用低电流、高频率放电,使电加工表面变质层控制在合理的范围内。加工完成后及时回火去应力,并对电加工变质层进行打磨,消除表面拉应力,延长模具的使用寿命。

作者:冯明明1,2

单位:1.唐山志威科技有限公司;

2.河北省工模具钢技术创新中心

来源:《理化检验-物理分册》2023年第9期