随着汽车电气化的迅猛发展,全球汽车制造商们都纷纷加速新能源汽车的开发和布局。2023年上半年,我国新能源汽车零售销量达308.6万辆,行业渗透率达到了32%,遥遥领先!

纯电动汽车(EV)是新能源汽车的一种车型,仅由电力驱动,其中的电力储存在电池包(battery pack)中,电池也与电驱和电控一道组成了电动汽车的核心部件“三剑客”,而电池在“三电”中又最为关键,因为它关系到一次充电的行驶里程,以及一辆车的生产成本和维护成本。

轻量化在传统燃油汽车行业是个永恒的大话题,其实电动汽车更渴望轻装上阵。

电动车若想拥有更长的续航里程,加大电池的做法最为简单粗暴,就像人多吃点饭肯定更有气力走更远的路。但电池的增加会提高整车重量,这又会导致制动距离加大,并且遭遇碰撞时的冲击能量更大,被动安全性能减弱。同时,动力性也会减弱,整车承载能力减弱,耐久性能变差。正所谓,牵一发而动全身,整车重量的大小对于电动车性能的影响大到无以复加。

“瘦身”对汽车节能减排的效果直接而显著,好似人类的马拉松运动,世界上最顶尖的马拉松运动员的体型都是精瘦、超级“轻量化”的那种款式,绝少有健硕如“牛”者。研究数据表明,传统燃油汽车减重10%,就可以实现节油6%-8%,百公里油耗降低0.3-0.6升,排放下降3%~4%;但对于纯电动汽车而言,电池包系统重量通常达到300kg以上,约占整车总重的20-30%,等速行驶工况下电动汽车自重降低10%,电耗下降5.5%,可增加6%-10%的续航里程。电动汽车电池包的轻量化是新能源汽车行业未来发展的方向之一,对于增加车辆的续航里程、节能减排以及提高安全性能等方面都具有重要的意义。

如何实现电池包轻量化?

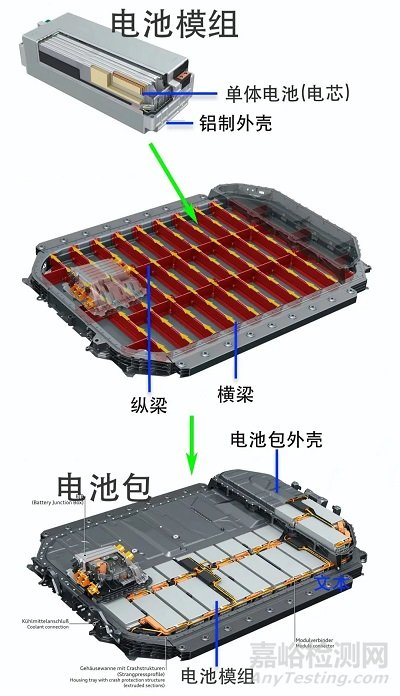

动力电池包的轻量化思路,首先还是要落在电池包自身的结构上。电池包主要由四个部分组成:机械结构部分,如电池包壳体(housing);储能模块,如电芯(cell)和模组(module):控制系统,如BMS(电池管理系统):以及电子电器部件,如高低压线束、继电器等。储能部件电芯与非储能部件电池包外壳是电池包组成里最重的部件,我们推动轻量化主要也是从这两个方向入手:一是提高单体电芯的能量密度;另一是对电池包壳体进行优化设计以减轻重量。当前电池包实现轻量化的总体思路可概括为“三新”——新材料、新设计和新工艺,三者相辅相成、缺一不可。

电池包结构构成

1、提高单体电芯的能量密度

目前应用在新能源车上的动力电池主要以磷酸铁锂和三元材料为正极材料为主,已经实现大规模产业化应用。为满足电池包轻量化设计的要求,在选择合适的化学体系材料种类以后,优先采用高容量的正极材料、高容量的负极材料、提高极片中活性物质占比、减轻电芯辅材质量,尽最大可能在满足整车能量和整车安全性的前提下,选择较大比能量的电芯材质。

特斯拉Model 3将原来的18650电池换成了电池容量和尺寸更大的21700电池,电池的能量密度约提升20%(250→300Wh/kg),单体容量提升35%,系统成本降低10%左右,更大的单体尺寸使整个电池包实现轻量化。

因与塑料材料关联性不大,本文不展开对电芯方面的探讨。

2、电池包壳体的轻量化设计

传统电池包壳体一般采用低碳钢钣金和焊接工艺加工而成,成本较低,但质量较大,严重影响电池包系统能量密度的提高和新能源汽车的轻量化,不符合发展趋势,需要进行轻量化改进。当然,电池包壳体的轻量化具有一定的难度。

▶ 新材料

材料创新是电池包轻量化的重头戏。之所以这么说,是因为壳体减重设计中,应用轻质材料对壳体整体减重的效果非常明显。

在2016年之前,新能源行业的国家标准要求较低,为了降低成本,电池包壳体大多采用普通碳钢,在轻量化要求逐渐提高的情况下,现在市场逐步采用高强度钢、铝合金、复合材料等材质。

高强度钢是指屈服强度在210-550MPa之间的钢材,在相同强度要求的前提下,使用高强度钢可以有效降低电池包外壳的重量,实现电池包的轻量化,如目前客车标准箱,大多采用高强度钢冲压的形式来实现箱体的设计,满足系统强度要求,保护电池组的同时,电池包重量较轻,能够达到轻量化的目的。

铝合金密度低、强度较高、冲击性好、塑性好、耐腐蚀性较好,可加工成各种形状的型材,在满足结构强度的同时,重量比钢材更低,压铸铝箱和挤压-拼焊铝箱多用在下箱体,冲压-拼焊铝箱一般用在上箱盖。但是铝合金的焊接工艺性较差,材料价格较高,因此,在铝合金批量应用之前,改善铝合金的成型工艺和降低材料成本是轻量化设计急需解决的问题。目前大多数纯电动车为了保证动力电池的安全,首选铝合金材料做电池包。

复合材料绝对是目前各行各业应用轻质材料领域的明星。它是指两种或两种以上的材料经组合形成的新材料,具备重量极轻、强度高、耐腐蚀、耐磨、绝缘性能好、加工成型简便的优势,在电池包乃至整车上正熠熠生辉。近几年电池包的用材主流正是以铝合金下壳体、复合材料上盖为主。

复合材料按结构特点可分为夹层复合材料、纤维复合材料,其中使用最大的是纤维复合材料,对电池包壳体质量的减轻较为明显。但也要注意,复合材料受制于原料成本和生产成本等方面,目前应用比较多的是片状模塑料(SMC)、长纤维增强热塑性材料(LFT)、碳纤维复合材料(CFRP)、三明治复合材料,以及各类改性树脂。由SMC制成的电池包上箱盖比传统金属材料上盖减重约为38%,减重效果明显。蔚来汽车ES6车款的碳纤维增强型复材(CFRP)电池外壳比传统的铝或钢制电池外壳轻40%,具有高刚性,而且比铝的热导率低200倍。特斯拉的Model 3电池组也采用了碳纤维复合材料来减轻重量。

蔚来汽车ES6车款的电池外壳

如果复合材料的成本逐步降低,未来它将有望在电池包壳体上大显身手。而更讲究轻量化的飞行汽车若能得到迅速发展,碳纤维复材电池包的应用需求也必将大大增加。

随着电池/车体一体化结构的发展(后面章节将提及),不排除部分车型采用钢制电池包的情况,毕竟在众多材料当中,钢板材料对电芯有着卓然超群的保护能力。

此外,多材料混合的轻量化动力电池包设计开发是未来发展趋势之一。在不同部位应用不同特性的轻量化材料,可以得到最优性能的电池包壳体结构设计,同时减小重量和成本。针对混合材料电池箱体结构,创新设计和特殊的连接技术变得关键。

▶ 新设计

在普遍采用铝合金下壳体和复合材料上盖的情况下,需要不断对电池包壳体结构进行优化设计,降低壁厚并辅助以加强筋结构,减小下壳体和电池包整包的高度。同时,加强对下壳体应用塑料材质的开发研究,能大幅降低箱体重量。

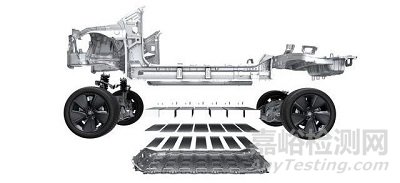

除了应用轻质材料来实现电池包的轻量化,电池系统结构设计本身的轻量化技术近些年也在不断发展中。传统电池包MTP(Module to Pack)是由电芯、模组成组电池包的形式。通过集成优化,将电池包和其他部件进行集成,可以实现轻量化。例如,将电池包与车辆底盘或车身进行一体化设计,可以减少车辆的整体重量和复杂性。以宁德时代、比亚迪和特斯拉为代表的企业,都在不断改变电池结构以增加空间利用率,包括减少电池包体积,从而减轻电池系统的整体重量。目前来看集成轻量化主要分为:CTP、CTB或CTC,产品结构逐级发展,集成度越来越高。

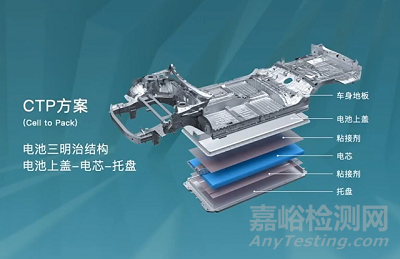

CTP(Cell to Pack)通过取消电池模组设计,直接将电芯集成在电池包上,实现电池包的直接封装,从而减少零件数量,提高电池包的能量密度和体积利用率。

CTP示意图

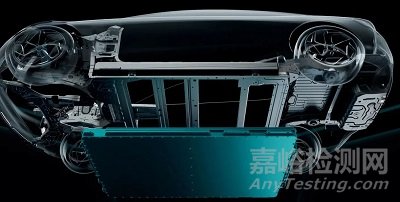

而比亚迪提出的CTB(Cell to Body)是CTP方案的进阶,通过将电池上盖与车身地板一体化,从原来的电池包“三明治”结构,进化成整车的“三明治”结构,进一步提升零件集成度,提高车身承载能力和安全性能。CTB是新能源汽车领域的一个里程碑式的技术创新。

比亚迪CTB技术

CTC(Cell to Chassia)是将电芯与底盘、车身、电驱动、热管理及各类高低压控制模块等集成一体的结构技术,能够进一步减少零件数量,简化生产步骤,在降低成本的同时还能提升电池容量和续航里程。未来电池底盘一体化结构能使电池包不再是仅仅只有存储和保护电芯模组的作用,而是作为整车的结构件,提高整车的弯曲强度和扭转刚度。

零跑汽车CTC构架图

不论是电池系统本身结构简化的CTP,还是电池与汽车部分结构一体化设计的CTB、CTC,都会达到减轻重量、提升续航里程的效果,但在某种程度上讲,它们也都是在电池能量密度没有突破瓶颈之下的“无奈之举”。革命尚未成功,“老铁们”仍需努力!

▶ 新工艺

制造工艺与材料、结构设计是息息相关的,所以需要找到合适的先进工艺来共同实现轻量化。从成形技术、连接技术和表面处理技术等方面进行着手,能够在一定程度上减轻电池系统的自重。

例如,成形技术方面,复合材料采用注射、挤压新型工艺代替传统的冲压工艺;3D打印技术能够实现零部件的一体化制造,减少零件数量和连接部分的质量,进一步提高电池包的能量密度和安全性。连接技术方面,某些受力不大的螺栓连接、焊接可以被粘接或者铆接来代替;表面处理方面,利用某些复合材料本身的特性,可以免去传统工艺的复杂表面处理,不处理或者利用简单的表面喷涂来达到表面质量要求。

需要指出的是,新材料、新工艺、新设计的应用,还得考虑成本的贡献,成本与性能之间的矛盾需在轻量化推进和实施中予以平衡。

电池包轻量化的未来趋势

动力电池系统是一个高度集成、精细化、高安全性的车用储能系统,在相同的电池密度的情况下,较轻的重量可以带来更远的续航里程和较好的用户体验。为了舒缓老司机们在春节长途返乡时的里程焦虑,各大主机厂和电池供应商都在为电动汽车电池包的“瘦身大业”殚精竭虑。具体来说,其轻量化技术的未来发展趋势包括:

进一步优化设计:随着计算机技术和仿真技术的不断发展,未来电池包的设计将会更加优化,通过减少冗余结构和加强结构,实现更大幅度的轻量化。

集成优化更加普遍:电池包将会更加普遍地与其它部件进行集成,如与底盘、车身、电机等部件进行一体化设计,以实现更大幅度的轻量化。

电池管理系统更加智能化:如此才能够更好地监测和管理电池的运行状态,保证电池的稳定运行,同时也有利于实现更大幅度的轻量化。

轻量化在电池系统的应用已是迫在眉睫,但这同时也是一个技术难题,需要持续的研究与创新。随着技术的不断进步和市场的不断扩大,我们有理由相信,电池包轻量化技术将在未来的电动汽车市场中发挥更加重要的作用。