汽车钢联盟数据显示,超高强钢初级生产材料平均温室气体排放量分别为铝合金、镁合金、碳纤维等材料的20%、10.5%、5%,是减少碳排放的最佳轻量化材料。在应用性能方面,超高强钢最高强度达到了2100MPa,分别是铝、镁、塑料的3.6、6.9、20倍,比刚度达到26.9GPa·cm3/g,明显高于铝、镁、塑料等,使得汽车具有较强的碰撞安全性能。当前或将来较长时间内以超高强钢为主的多材料混合轻量化仍是汽车行业未来发展的重要趋势。

汽车制造包括成形、焊接、涂装、装配四大工序,其中成形工序直接影响汽车制造成本、零部件产品质量以及整车安全等,涉及整车概念设计、工程设计、模具开发和投产等全流程,是最重要的汽车制造工序之一。随着汽车轻量化和绿色化发展,汽车零部件应用的钢材强度增加,例如第一代汽车板DP钢、HF钢、MS钢最高强度分别达到了1.3GPa、2.0GPa和2.1GPa以上,第二代汽车板TWIP钢强度也达到了1.2GPa以上,第三代汽车板Q&P钢强度达到了1.5GPa以上,其延展性、成形性能也比软钢和普通高强钢大幅降低,MS2000、DP1300、QP1500钢要求的标准伸长率下限值分别降至3%、5%和14%,导致成形回弹、开裂等质量缺陷难以克服,严重制约了超高强钢的应用。超高强钢成形质量缺陷难以克服的原因在于材料、成形装备与成形工艺三因素的叠加,材料成形性能偏低缩窄了成形工艺窗口,普通冷冲压、辊压等成形装备已不能满足成形稳定性和自动化工艺控制要求,其零件成形滚花设计、模具轮廓设计与制造精度、润滑与成形工艺不能满足回弹与断裂失效控制的要求。准确构建超高强钢成形性能数据和材料模型,用于设计零件成形滚花图,优化模具轮廓,有效补偿零件回弹,准确判定成形破裂失效,在材料成形工艺窗口范围内对成形路径进行优化,是超高强钢成形工艺技术开发要完成的主要工作。对于超高强成形技术的发展,成形工艺装备与自动化控制技术也是需要攻克的核心技术,某些对成形精度和零件截面有较高要求的零件还需要在成形方式方面进行更多地创新。

为了解决超高强汽车板成形性能检测、评价与应用及窄工艺窗口稳定性控制难题,国内外研究人员针对相关材料数据库和模型的构建开展了大量工作,但较为完善和有效的成形性能与模型数据仅限于软钢和低于780MPa的高强钢。软钢和普通高强钢的单向拉伸性能、n值、r值、FLC等指标基本能够准确描述成形性能,据此设计的成形工艺、模具与实际零件匹配性较好,不易产生不受控制的回弹、开裂。但是,当汽车板抗拉强度超过980MPa时,常规成形性能并不能准确描述和评估其成形性能,原因是钢中合金元素含量更高、物相组成更复杂,实际复杂成形条件下的微观组织的弹性变形、塑性变形、加工硬化特性、成形破裂条件等与实验室常规测试条件下成形性能评价指标存在较大的差别,高精度、高效率成形的实现难度加大。

本文通过调研高强钢成形性能检测与评价方法、成形技术发展现状,提出了原板残余应力检测与评价、不同加载路径下成形极限、拉压性能(包申格效应)、边缘扩孔性能、纯弯曲性能检测等成形性能检测与评估是今后努力方向,同时在成形技术上还需要大力发展新型冷冲压、辊弯成形、一体化成形技术,以及突破镀层热成形专利技术等。

1、高强钢成形性能评价方法发展现状

1.1冷冲压性能评价

超高强钢冷冲压成形性能控制指标包括成形过程工艺控制和成形质量控制两大指标。成形工艺过程控制指标包括应力-应变曲线、屈服准则、各向异性系数r值等,主要用来描述成形过程中弹性变形、屈服变形、塑性变形、加工硬化、各向异性变形能力等,极大影响成形过程材料和模具的应力、应变大小和状态,对成形工艺优化和模具轮廓设计和优化有较大指导意义;成形质量控制指标包括最大成形极限、断裂失效模型等。成形极限确定了材料的最大成形能力,不仅在工艺设计中用来确定材料能否被成形为合格的零件,另外还可以判断材料的性能是否得到了充分地利用,为选择合适的材料,降低生产成本提供重要参考依据,因此在塑性成形领域是个非常重要的概念。

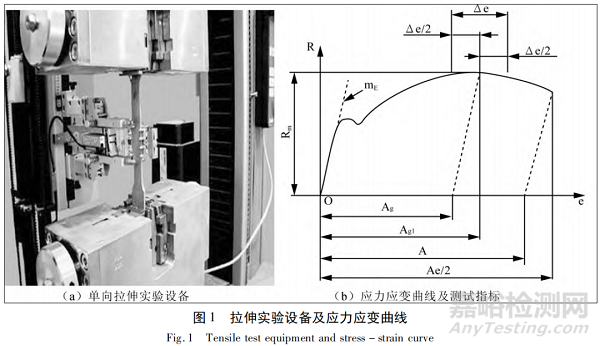

简单的成形工艺控制指标一般采用单向拉伸实验进行检测,设备和应力-应变曲线如图1所示,测试指标包括应力-应变曲线、屈服强度、抗拉强度、加工硬化指数n、各向异性系数r值等。其中,应力-应变曲线包含了所有单向成形性能信息,一般采用方程δ=K×εn进行描述;屈服强度指材料开始发生塑性变形的强度,其屈服形式包括非比例屈服、上屈服、下屈服等,屈服强度、屈服形式、屈服应力值和屈服平台量等可综合用于评价和预测出现成形褶皱缺陷的情况。单向拉伸描述的材料成形屈服准则较为简单,即材料单向应力达到屈服点时由弹性状态进入塑性状态。抗拉强度是材料拉伸断裂时的强度,用于简单评价材料成形破裂时达到的强度值。加工硬化指数n值表征材料塑性变形过程中强度增加的能力,n值越高,材料抵抗缩颈变形的能力越强,平均n值一般由拉伸设备直接测量得出,瞬时n值等可由拉伸曲线计算得出;各向异性系数r值指材料冲压塑性应变比,是宽度方向应变值与厚度方向应变值的比值,表征材料减薄变形能力,r值越高,材料越不易减薄开裂。

然而,材料的变形过程往往比较复杂,特别对于汽车零件成形尤其如此,几乎不会出现简单的单向拉伸变形,通常是拉伸变形、胀形、双向变形、往复变形、弯曲、剪切变形中多种成形的混合形式。零件冲压变形褶皱、开裂等不能由简单的拉伸性能指标进行判别。对于深冲级别汽车钢,准确的成形性能检测和应用有助于更有效的选材设计,从而避免材料性能的冗余设计;对于高强钢的冲压成形,准确的成形性能检测和应用有助于提高成形质量控制水平。

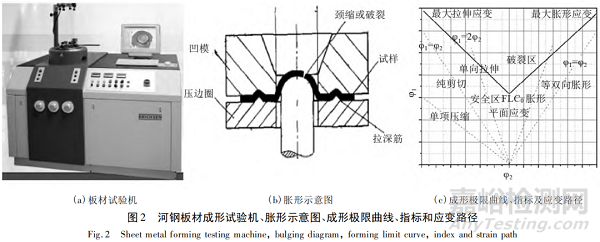

为了更准确地表征材料的冲压成形性能,20世纪60年代Keeler和Goodwi分别用实验方法建立了一种更有效的薄板成形性能评价和测试方法-成形极限图(FLD)。该方法利用板材成形实验机的半球形凸模或平底圆柱型凸模对不同长宽比试样进行冲压实验,采用网格应变测量或数字图像相关方法(DIC)获得不同应变路径下的极限应变值,绘制成形极限图。典型的测试设备、方法和成形极限曲线形式如图2所示。

成形极限图中表征材料成形性能的主要指标包括平面应变成形极限值FLC0、最大拉延次应变、最大胀形次应变等,成形应变路径包括等双向胀形、胀形、平面应变、单向拉伸、纯剪切、单向压缩,如图2(c)所述。成形极限图的实用性很强,可以直观地分辨出材料的安全区域和失效区域,并且能够有效避免实际生产过程中发生的起皱、破裂等问题,推动板料成形领域的发展。

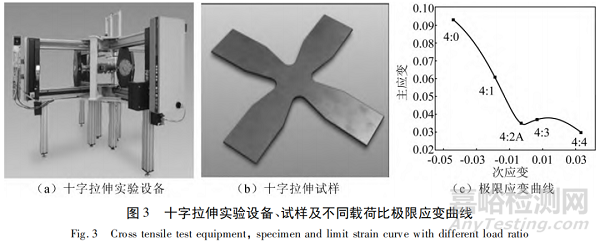

然而,实验加载路径的变化对材料成形极限有着重要的影响,在冲压成形过程中,材料的应变路径往往为非线性,由标准薄板成形实验获得的线性路径下的成形极限图不能准确预测复杂成形中的材料破裂。为获得更符合实际成形过程的成形极限图,Shiratori和Ikegami等人提出了采用十字形试件进行双向拉伸的实验方法。通过改变试件两个方向的载荷比,获得不同应变路径下的成形极限,实验装置、试样形状及极限应变曲线如图3所示。该实验方法优点在于,板料一直保持平面状态受力,方便进行理论分析,而且可以通过改变两个方向的载荷比使中心区域实现不同的应力应变状态,近几年十字形试件双向拉伸实验法开始成为研究不同加载路径下成形极限图的热点。

1.2 翻边、扩孔性能评价

扩孔实验通过扩孔设备的锥头凸模压入板料冲制的圆孔直至圆孔边缘开裂的方法测试扩孔率,研究板料的拉伸翻边性能与边缘开裂问题。扩孔率表征了板料抵抗孔缘局部伸长开裂的能力,广泛应用于超高强钢扩孔成形性能的评价。扩孔率根据公式(1)计算。

式中,Dh———开裂时圆孔直径,mm;

D0———试样原孔,mm;

λ———平均极限扩孔率,%。

冷冲压过程中,板料的翻边、扩孔工序大多出现在拉延变形之后,即翻边和扩孔变形之前即发生了预变形,因此未变形板料的扩孔率并不能真实反应板料的翻边和扩孔性能。为了准确评价超高强钢边部开裂和扩孔能力,需要先对超高强钢板料进行拉延工序产生变形量的预变形,然后再检测扩孔率来评价边部开裂和扩孔性能。大量研究表明[5,6],超高强钢扩孔率随预变形增加而降低,并且其钢种、组织类型、厚度等对扩孔率有较大影响。

1.3 弯曲性能评价

弯曲是将板料在弯矩的作用下产生塑性变形,弯成一定角度和形状的成形方法,通常出现在冲压、辊弯、折弯等变形过程中。弯曲变形的主要特征是板料变形区内存在中性层,当弯曲变形程度很小时,应变中性层的位置基本上处于材料厚度的中心,但当弯曲变形程度较大时,可以发现应变中性层向材料内侧移动,变形量愈大,内移量愈大。

弯曲性能表征了板料抵抗弯曲开裂的能力,评价指标包括最小弯曲半径、最大弯曲角度、弯厚比等。最常用弯曲性能检测装置是三点弯曲设备,设备照片和板料截面应力分布如图4所示。DP、TRIP、QP、MS钢等不同类型超高强钢具有不同弯曲性能,大量研究结果表明,超高强钢塑性、组织均匀性、相比例不合理、板形差等因素易导致弯曲过程发生非均匀变形而破裂。采用三点弯曲可以有效检测超高强钢弯曲性能,从而对超高强钢的成分、组织等进行优化。

板料弯曲过程中的断裂失效通常采用仿真方法进行预测,预测精度与材料应力-应变曲线密切相关。研究结果表明,采用单向拉伸曲线时预测结果会出现较大偏差,采用纯弯曲测试的弯矩-曲率转换的应力应变曲线将会大大减少仿真误差。北方工业大学设计的纯弯设备及测定的弯曲应力应变曲线如图5所示。

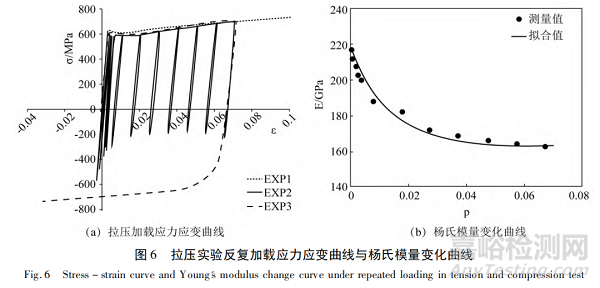

1.4 拉压性能评价

板料拉压性能测试方法用于检测材料的包申格效应,通过在拉伸试验机上安装防屈曲失稳卡具和在线动态应变检测装置,实现往复拉压以及在此条件下的力学指标的检测,包括应力-应变曲线、弹性模量、屈服强度等指标。材料拉压性能指标表征了各向异性材料在正反应力往复加载变形条件下材料屈服变形和动态硬化能力。拉压试验机测得的材料反复加载应力应变曲线、杨氏模量随塑性变化曲线如图6所示。

材料正向和反向加载条件下屈服强度、杨氏模量均发生变化,随着加载次数的增加,屈服圆半径和杨氏模量值均减小。不同材料在拉压变形过程中存在明显的包申格效应,正向与反向加载屈服强度的比值rBE通常用来表征包申格效应,上海交大李亚光等人测量出DP780、QP980、QP1180、MS1500的rBE分别为0.774、0.887、0.811、0.715。

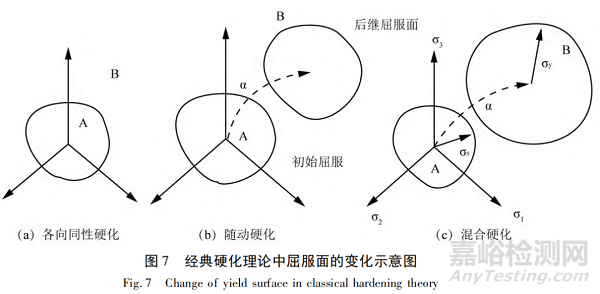

描述金属薄板塑性变形过程中硬化行为的模型主要分为各向同性硬化模型、随动硬化模型和混合硬化模型。各向同性硬化认为后继屈服面相对初始屈服面只发生尺寸的变化而位置不变;随动硬化模型认为后继屈服面只发生位置的移动,而屈服面的尺寸不发生变化;混合硬化模型认为真实硬化行为体现的是各向同性硬化与随动硬化的混合,即塑性变形中多数材料的屈服面既有尺寸的变化,也有位置的变化。

1.5 残余应力检测

钢板在外力作用下发生晶格畸变,在外力撤销时仍然有部分晶格畸变残留下来形成残余应力,残余应力不均匀分布易引起材料板型问题,在成形过程中残余应力不受控制影响回弹补偿效果。超高强钢经过连续退火后板内残余应力很低,但经过高速冷却,尤其高氢或水淬冷却后残余应力大幅增加,再经过平整、卷取后残余应力进一步增加。研究表明,随着超高强钢强度提升,原板残余应力增加,例如DP980钢残余应力通常达到150MPa,MS1180钢残余应力值达到280MPa。对原板残余应力进行检测,并在成形仿真过程中采用准确的残余应力输入值和残余应力分布模型,对于成形残余应力和回弹的预测和控制意义重大。

钢板残余应力检测方法包括盲孔法、超声波、磁测法、X射线、中子衍射等,对于1.0~2.5mm厚度超高强汽车板全厚度残余应力检测的最好方法为X射线、中子衍射法。

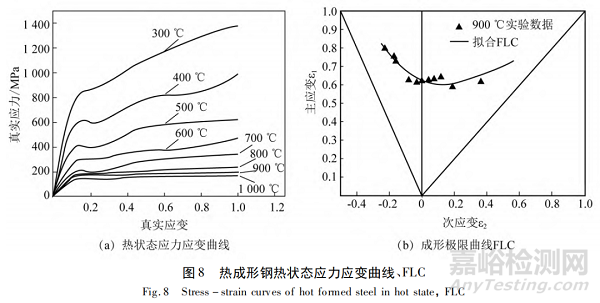

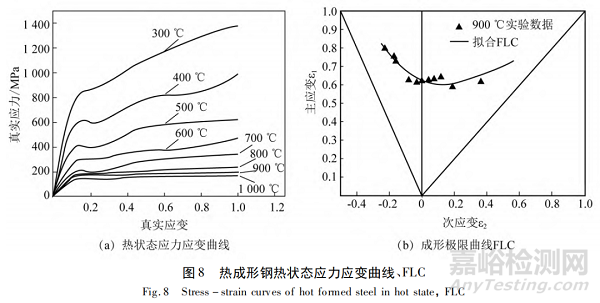

1.6 热冲压性能评价

热成形性能评价指标与冷成形类似,包括热状态应力应变曲线、n值、r值、成形极限曲线FLC等,这些指标需要通过热拉伸试验机、热冲压综合试验机测定,典型热成形钢热状态应力应变曲线、成形极限FLC如图8所示。

热成形钢不同温度条件下应力应变曲线表征了热状态变形抗力大小、塑性变形能力等,是热冲压模具设计重要参考指标;成形极限FLC表征了热成形抵抗破裂失效的能力,是模具设计与复杂零件结构设计的重要参考指标。热成形工艺评价指标包括热状态摩擦系数、导热率、比热容、膨胀系数等,这些指标影响热成形零件表面质量、模具使用寿命等。

2、先进高强钢成形技术

2.1 冷冲压成形

冷冲压是最常规成形方式,包括深拉延、扩孔、翻边等工序,通常用来成形结构复杂、开口的零件。超高强钢比软钢冷冲压成形道次多、变形抗力高、冲压回弹大、成形裕度小,并且由于单道次变形大,冲压零件容易出现尺寸精度不高、起皱、开裂等质量缺陷,超高强钢成材率一般达到60%~85%。因此,与软钢冷冲压成形应用比例相比,超高强钢零件冷冲压应用比例低,一般只占白车身重量的12%以下。冷冲压成形超高强钢范围覆盖第一代、第二代和第三代超高强钢,成形的钢种强度范围明显不同,HSLA、DP、TRIP、CP等第一代超高强钢适合冷冲压强度范围为780~1180MPa,第一代超高强钢衍生出来的DH、CH钢,第二代超高强钢TWIP和第三代超高强钢QP等适合冷冲压的强度范围超过了980MPa,最高可达1500MPa。

为了攻克超高强钢成形起皱、开裂、回弹和尺寸精度难题,国内外开展了大量冷成形工艺、设备与自动化控制技术研究。日本JFE研究应用张力控制成形、数字化模拟化工具形状等方法减少回弹及薄壁的翘曲;日本NKK开发了超高强钢易冲压技术,通过在钢板与模具之间注入润滑油产生数10μm左右间隙,防止了冲压过程中钢板开裂的问题;美国密歇根大学MuammerKoe提出了一种薄板成形新型压边技术———电磁压边技术,不仅可以有效地抑制成形件起皱、过度减薄的缺陷,还可以显著提高工件成形高度。

2.2 辊压成形

辊压采用小变形量、多道次渐进成形,生产道次最高可达40道次以上,可实现780~1500MPa超高强钢零部件的生产,通常用来成形平直、等截面、开口或闭口的简单结构零件。与冷冲压零件相比,辊压超高强钢零件生产效率、成材率更高、尺寸精度更高、表面质量更好、刚度更高,辊压连续生产速率可达10m/min以上,成材率达到90%以上,甚至接近100%,通过多道次回弹补偿提高了尺寸控制精度。辊压成形的超高强钢零件适合钢种为HSLA、DP、CP、DH、CH、QP,零件种类多达20余种,包括保险杠、门梁、门槛、框轨、车顶弓型架、车身的B柱及底盘等,占白车身重量的18%。辊压采用多道次反复成形,容易造成重复加载、多于变形等问题,模具和工艺设计和控制不合理会出现端口开花、边波、扭曲等成形质量缺陷。

国外辊压成形技术研发和应用较早,德国三星、德国Date.M、意大利Stam公司等都拥有成熟的辊压装备、自动化控制与生产工艺一体化控制技术,技术较成熟、商业化程度高。目前国外的辊压成形技术除了传统辊压成形技术之外,还包括柔性辊弯和热辊弯成形技术,可以生产等截面、变截面零件。柔性辊弯成形通过模具的旋转运动或往复的冲压运动来生产板材横截面沿纵向按照一定规律变截面零部件,可节省用材25%~40%,可通过调整轧辊位置实现多规格形状板材的辊弯,提高产线利用率,缩短生产周期。热辊弯成形在板料顺序通过各道次前对其进行辅助加热,降低变形抗力,使得板料容易变形,从而有效提高零件成形精度。

2.3 链模成形

链模成型又称之为辊冲成形,是近年来开发的一种新型超高强钢成形技术,通过将成形模块固结在特种链上,利用上下特种链带动模块对钢板进行成形处理。链模成形单道次成形辊径远大于辊压,大大减少了反复加载过程和冗余变形,可以实现1000MPa以上零件的制造,优势是成形能量消耗低,成形零件边波、端口开花、扭曲等缺陷大大改善,尺寸精度较高。链模成形变形区域残余应力小,边波、扭曲、回弹等缺陷小,对表面质量的影响小,可以替代辊压成形超高强钢零部件的生产,在高表面质量、高尺寸精度零部件生产方面具有一定的优势。

2.4 热成形

热成形将坯料加热至Ac3以上的高温状态,通过热成形、淬火实现了600~2100MPa零件的制造,由于克服了冷成形超高强钢变形抗力大、难成形、易回弹、尺寸精度差等难题,可制造截面复杂的零部件,包括前/后保险杠、A柱、B柱、C柱、车顶构架、车底框架、车门内板、车门防撞梁在内的结构件,数量多达20余种。热成形适合的钢种主要为22MnB5、27MnB5、30MnB5等含硼钢,以及高韧性钢种Ductibor450,Ductibor500,Ductibor100R等。为了解决热冲压过程中氧化铁皮、表层脱碳、耐蚀等问题,近年来迅速研发和推广了铝硅热成形、GI/GA热成形钢板。随着热成形钢品种完善、生产工艺和应用技术逐渐成熟,热成形钢在车身应用比例越来越高,平均用量占白车身达到了24.6%,部分车型应用比例达到40%,其中铝硅、热镀锌等镀层热成形钢的应用比例越来越高,目前已接近热成形钢比例的75%。

国外的安赛乐米塔尔、奥钢联、浦项、新日铁等公司对铝硅、镀锌热成形钢产品和应用技术的研发较早,在钢卷生产技术上有较强的优势,在奥氏体加热、热冲压工艺、焊接技术等方面拥有专利技术,国内外市场几乎形成垄断地位。2012年后,国内河钢、宝钢、首钢等企业开始了镀层热成形钢的研发和相关的应用技术研究。2014年河钢获得了2项铝硅镀层热成形钢产品授权发明专利,此后陆续推出了1.5GPa、1.8GPa、2.0GPa热成形钢产品和应用技术,镀锌热成形钢的研发也取得了重大突破。

2.5 一体化成形技术

一体化冲压成形包括一体式冷冲压成形和一体式热冲压成形两种形式,其主要技术方案是采用激光拼焊工艺将不同厚度和不同强度的异形坯料焊接在一起,通过冷冲压或热成形工艺生产出最终零件。一体化冲压成形零件具有整体式、封闭式结构的特征,相对于传统多个小零件点焊合成的零件总成,其优势是质量轻、强度高、尺寸相对稳定、减少工装数量和制造成本、降低生产成本、减少生产准备的匹配时间等,对整车碰撞安全和车身刚度提升都有积极的作用。目前,采用一体式冲压成形制造的零件包括门环、侧围加强板等,其中门环零件生产制造工艺相对成熟,而侧围生产制造技术还不够成熟,受限于性能目标定义、开发成本、工艺限制和质量控制等多方面因素的影响。一体式热冲压成形常见的质量缺陷主要为起皱、缺料、开裂、压伤、面不平等。

板材液压属于高效的一体化成形技术,技术路线是将端头倒角、去毛刺、弯管或弯管+预成形过的定尺管材置于模具型腔内,往管件内注入高压液体的同时在管件两端进行加力补料,使管件在模具型腔的约束下充模胀形,直至其外壁与模具型腔贴合,成形出所需的各种中空零件。液压成形适用于1000MPa以上可变封闭截面,主要技术特征是采用液体介质代替刚性模具传递载荷,成形极限高、道次少、尺寸精度高、工艺可控、制造成本低等,成形的零件刚度高、集成度高,在高精度、复杂形状、薄壁曲面件的成形方面显示出巨大的潜力。液压成形分为两种:一种是内高压成形,在金属管内充满高压液体,并利用模具施压使其成形;另一种是金属板料的液压成形,利用高压液体代替一般模具,使板料成形。液压成形技术适于制造沿轴线截面变化复杂的空心结构件、轴类件及管件等,典型汽车零部件有底盘悬架系统零件、车身结构件、发动机系统零件及支撑框架类零件4大类,可生产A柱、B柱等超高强钢零件。变厚度板技术采用柔性轧制的方法生产变规格板料,实现一体化汽车零部件的制造,与激光拼焊的区别在于避免了焊缝处的硬化以及厚度的突变,减重效果更好,机械性能变化连续、适应性强,变截面板制造成本较低,后续加工成型可靠性高等,并可实现40%的减重效果。

变厚度技术的缺点是生产牌号单一,零件拼接时灵活性不足,不适宜做中空零件。连续变截面板轧制(TRB)技术由德国亚琛工业大学金属成形研究所开发,采用类似于传统纵轧工艺进行变厚度轧制,核心技术是利用计算机的实时控制来自动连续地调节轧辊的间距,从而得到板材沿轧制方向预先设定好的变截面形状,可用于制造门槛、纵梁、前后地板纵梁、B柱和门槛加强板、顶盖各个横梁、仪表盘支架、中通道加强板等。国内对该技术的研发较少,目前仅宝钢开发和应用了VRB技术,东北大学开发了VGR变厚度轧制控制技术,并制造了900mm宽幅差厚板轧机产线。

3、结语

调研了超高强钢成形性能检测与评价方法、成形技术发展现状,超高强钢成形性能检测与评估方法在原板残余应力检测与应用、不同加载路径下成形极限、拉压性能(包申格效应)、边缘扩孔性能、纯弯曲性能检测等方面还需要进一步完善,成形数据库和模型较难满足实际成形工艺和质量控制要求,是今后努力的方向。同时在成形技术上还需要大力发展新型冷冲压、辊弯成形、一体化成形技术,以及突破镀层热成形专利技术等。