对冶炼的含锡铁素体不锈钢进行热轧(开轧温度为1150℃,终轧温度分别为730,800,870,940℃)+退火(950℃×5min)处理,再进行冷轧+退火(900℃×2min)处理,研究了终轧温度对冷轧退火板显微组织、耐H2SO4和FeCl3 腐蚀性能和电化学性能的影响。结果表明:不同终轧温度热轧下,含锡铁素体不锈钢冷轧退火板的显微组织均由γ纤维再结晶织构组成。随着终轧温度的降低,含锡铁素体不锈钢冷轧退火板晶粒尺寸减小,当终轧温度为800℃时,晶粒尺寸为10~20μm,尺寸分布最均匀;耐H2SO4、FeCl3腐蚀和电化学腐蚀速率均随终轧温度的降低呈先减小后增大的趋势,当终轧温度为800℃时达到最小。

1、试样制备与试验方法

试验材料为锡微合金化的铁素体不锈钢(含锡铁素体不锈钢)。将原材料冶炼浇铸成50kg钢锭,将钢锭开坯至70mm厚度后放入1200℃的电阻炉中保温2h,用试验机组进行一道次热轧(开轧温度1150℃,终轧温度分别为730,800,870,940℃)得到厚度为5mm的热轧板。将热轧板放在真空退火炉中进行950℃×5min退火处理。利用由质量比为100∶12∶3的H2O、HNO3、HF的混合酸溶液酸洗热轧退火板10min后,再进行压下率为80%的一道次冷轧,得到厚度为1mm的冷轧板。将冷轧板在管式退火炉中进行900℃×2min退火处理,得到冷轧退火板。将不同终轧温度下的含锡铁素体不锈钢冷轧退火板沿轧制方向切割成尺寸为19mm×18mm×1mm的试样,磨平,抛光后进行腐蚀,腐蚀溶液由CuSO4、HCl和H2O组成,腐蚀时间为14~17s,采用光学显微镜观察显微组织。将金相试样沿轧面磨掉1/2厚度后,磨平,抛光,浸入10%稀盐酸溶液,浸泡30~60s以去除表面应力,采用X射线衍射仪通过取向分布函数图(Orientation Distribution Function,ODF)测试其织构。将部分试样浸入质量分数30%的H2SO4溶液进行浸泡腐蚀,在温度50℃的条件下腐蚀4h;按照 GB/T 17897—2016,将部分试样浸泡在质量分数6%的FeCl3溶液中,在恒温35℃的条件下腐蚀72h。将腐蚀后的试样洗净吹干后,采用扫描电镜(SEM)观察腐蚀形貌。同时,通过失重法计算其在H2SO4、FeCl3 溶液中的腐蚀速率R,计算公式为

将试样浸泡在质量分数3.5%的NaCl溶液中,在恒温25℃的条件下,采用三电极电化学工作站和动电位扫描法进行电化学腐蚀试验,采用三电极体系。

2、试验结果与讨论

2.1终轧温度对显微组织与宏观织构的影响

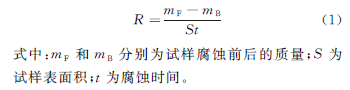

由图1可见:当热轧终轧温度为940℃时,冷轧退火板大部分晶粒实现了完全再结晶,粒径在20~35μm,但部分变形铁素体晶粒异常粗大,达到50~60μm,晶粒尺寸分布严重不均;当终轧温度为870℃时,再结晶晶粒尺寸主要在15~25μm,还存在未再结晶晶粒,所以再结晶晶粒尺寸分布仍不均匀;当终轧温度为800℃时,再结晶晶粒尺寸在10~20μm,晶粒尺寸分布均匀,等轴化程度较高;当终轧温度为730℃时,再结晶晶粒尺寸在5~15μm,由于存在很多细小的晶粒,晶粒尺寸分布均匀化程度较800℃时略微降低。

终轧温度对含锡铁素体不锈钢显微组织演变的影响主要归结于:一方面,终轧温度降低可以减轻动态回复,促进静态再结晶,从而细化晶粒;另一方面,终轧温度降低可以提高加工硬化程度,增加变形储能,促进再结晶过程的进行。当终轧温度为940℃和870℃时,由于变形温度较高,热轧退火板组织中仍然存在带状变形组织,只实现了部分再结晶。当终轧温度为800℃时,退火板的组织实现了完全再结晶。与终轧温度为730℃时,由于轧制温度较低,热轧过程的变形抗力增大,同时,表层剪切变形和中心层平面变形的差异增大,导致组织在厚度方向上尺寸梯度过大,使退火板的再结晶晶粒尺寸不均匀。不同终轧温度下热轧退火板的组织状态遗传到冷轧板,使冷轧板的变形带宽度随着终轧温度的降低而逐渐减小,为再结晶提供了更多的形核位置,最终导致冷轧退火板的再结晶晶粒尺寸也随着终轧温度的降低而逐渐减小。

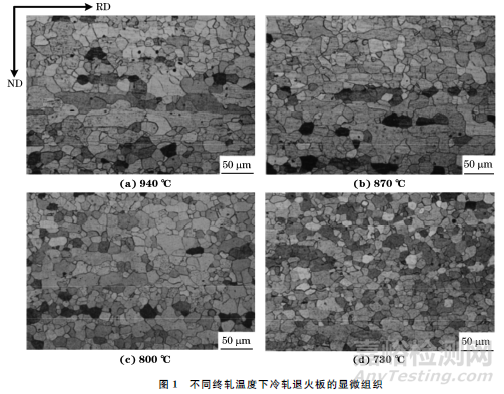

由图2可见,冷轧退火板的织构均由较强的γ纤维再结晶织构组成,最强织构组分为{111}<112>。随着终轧温度的降低,γ纤维织构强度呈现先显著增强后略微减弱的趋势。当终轧温度分别为940,870℃时,由于冷轧退火板组织中某些晶粒异常粗大,导致γ纤维织构的强度较低;当终轧温度为800℃时,冷轧退火板再结晶织构比较均匀,γ纤维织构的强度达到最大;当终轧温度进一步降低至730℃时,由于终轧温度过低导致冷轧退火板的织构不均,取向偏离了{111}<112>并向{554}<225>偏转,因此γ纤维织构的强度略有减弱。

终轧温度降低有利于促进静态再结晶,有效削弱热轧板及其退火板的α纤维织构的强度,从而增强了γ纤维织构的强度;另一方面,终轧温度降低增加了变形储能,有利于织构向稳定的取向调整和转动。因此,冷轧退火板的α和γ纤维织构转向更稳定的取向。此外,随着终轧温度的降低,冷轧板的显微组织得到细化,晶界数量有所增多,为形成γ纤维再结晶织构创造了有利条件。

2.2 终轧温度对耐腐蚀性能的影响

2.2.1 耐H2SO4腐蚀性能

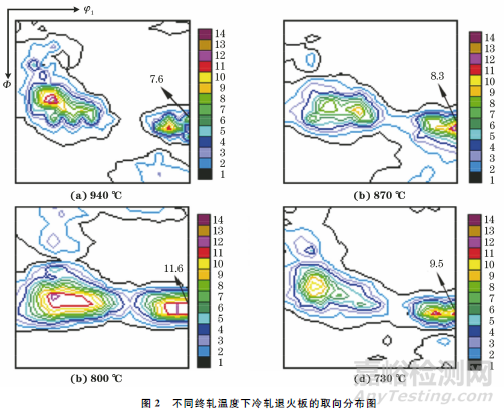

由图3可以看出:随着终轧温度的降低,含锡铁素体不锈钢冷轧退火板的腐蚀坑尺寸呈现先减小后增大的趋势,终轧温度为800 ℃时的腐蚀程度最轻。终轧温度分别为730,800,870,940℃时,冷轧退火板在H2SO4溶液中的均匀腐蚀速率分别为0.069,0.067,0.070,0.071g·cm-2·h-1;均匀腐蚀速率随着终轧温度的降低呈现先减小后增大的趋势,当终轧温度为800℃时达到最小,此时冷轧退火板耐均匀腐蚀性能最佳。含锡铁素体不锈钢冷轧退火板在H2SO4溶液中的腐蚀形貌与其腐蚀速率相对应。当终轧温度为940,870℃时,冷轧退火板组织中存在很多异常粗大的晶粒且尺寸严重不均,加速了腐蚀的进行;当终轧温度为800℃时,冷轧退火板晶粒为完全再结晶晶粒,且粒径显著减小,粒径分布均匀,耐均匀腐蚀性能得到增强;当终轧温度为730℃时,冷轧退火板有许多极其细小的晶粒且晶粒尺寸偏差较大,分布均匀性较差,容易发生腐蚀。

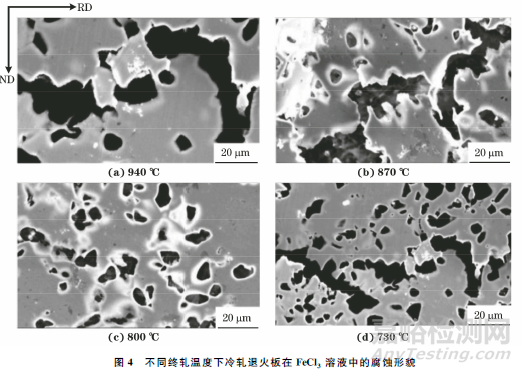

2.2.2 耐FeCl3腐蚀性能

不同终轧温度(730,800,870,940℃)的含锡铁素体不锈钢冷轧退火板在FeCl3溶液中的均匀腐蚀速率分别为0.17,0.16,0.19,0.20mg·cm-2·h-1;均匀腐蚀速率随着终轧温度的降低先减小后增大,并在终轧温度为800℃时达到最小。

由图4可以发现:当终轧温度为940℃时,冷轧退火板局部区域形成了连续贯穿的点蚀孔,说明腐蚀程度非常严重;终轧温度为870℃时,贯穿的点蚀孔径略有减小,腐蚀情况依然严重;终轧温度为800℃时,试样表面形成了分布均匀的点蚀孔,但并未贯穿且孔径显著减小,表明腐蚀程度较轻;但是,终轧温度为730℃时,冷轧退火板表面形成了很多细小的点蚀孔,局部区域又出现了贯穿的点蚀孔,表明腐蚀程度又加重。综上,当终轧温度为800℃时,冷轧退火板的耐FeCl3腐蚀性能最佳。

当终轧温度为940℃和 870℃时,冷轧退火板中仍保留着很多比较粗大的变形铁素体晶粒,表面的缺陷密度较大,容易吸附较多的活性阴离子,使钝化膜不稳定,从而发生点蚀。点蚀发生后,腐蚀物在点蚀坑开口处堆积,点蚀坑内的Cl-数量增加,使冷轧退火板组织中局部区域内金属的腐蚀溶解速率加快,点蚀坑沿着基体界面继续向深处扩展,最终贯穿试样。当终轧温度为800℃时,显微组织中晶粒尺寸分布均匀化程度较高,表面缺陷密度较低,点蚀坑数量较少,Cl-数量较少,腐蚀倾向较弱。当终轧温度为730℃时,冷轧退火板的再结晶晶粒尺寸不够均匀,表面缺陷密度增大,点蚀坑数量增多,Cl-数量也增多,从而造成腐蚀过程加快。

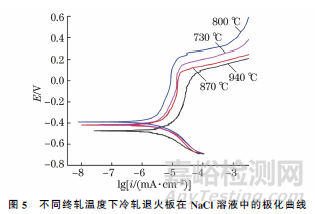

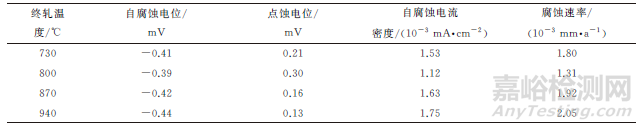

2.2.3 耐电化学腐蚀性能

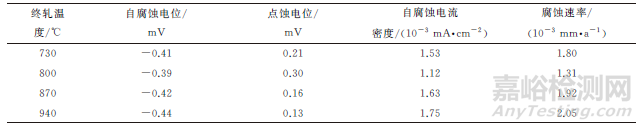

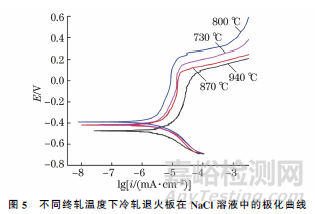

点蚀电位和自腐蚀电位是衡量耐腐蚀性能的重要指标。点蚀电位表征不锈钢的腐蚀速率,点蚀电位越高,腐蚀速率越慢,耐点蚀性能越好;自腐蚀电位表征不锈钢发生电化学腐蚀的难易程度,自腐蚀电位越高,腐蚀难度越大,耐腐蚀能力越强。

表1 不同终轧温度下冷轧退火板的电化学腐蚀数据

由表1和图5可以发现:随着终轧温度的降低,冷轧退火板的点蚀电位和自腐蚀电位均呈现先增大后减小的趋势,在终轧温度为800℃时达到最大值,耐腐蚀能力最好;随着终轧温度的降低,自腐蚀电流密度和电化学腐蚀速率均先减小后增大,均在终轧温度为800℃时达到最小。由此可知,在终轧温度为800℃下热轧的含锡铁素体不锈钢冷轧退火板具有最佳的耐电化学腐蚀性能。终轧温度为870,940℃时,冷轧退火板中再结晶晶粒比较粗大并且分布不均匀,增大了冷轧退火板表面的缺陷密度,使得吸附的活性阴离子增多,导致钝化膜不稳定,容易诱发点蚀。终轧温度为800℃时,冷轧退火板组织为均匀的等轴晶,晶界上的缺陷密度相对较小,耐蚀性能最好。终轧温度为730℃时,冷轧退火板的组织中再结晶晶粒与晶粒尺寸不均匀,导致材料表面的缺陷密度较高,点蚀形核位置增多。综上所述,含锡铁素体不锈钢冷轧退火板的耐腐蚀性能可通过控制热轧终轧温度来优化调节。

3、结 论

(1) 不同终轧温度热轧条件下的含锡铁素体不锈钢冷轧退火板的显微组织由γ纤维再结晶织构组成,随着终轧温度的降低,冷轧退火板的再结晶晶粒尺寸逐渐减小,当终轧温度为800℃时,晶粒尺寸为10~20μm,尺寸均匀性程度最高。

(2) 随着终轧温度的降低,含锡铁素体不锈钢冷轧退火板的耐H2SO4、FeCl3腐蚀和电化学腐蚀速率均呈现先减小后增大的趋势,终轧温度为800℃时分别达到最小,其值为0.067g·cm-2·h-1,0.16mg·cm-2·h-1和1.31mg·10-3mm·a-1。