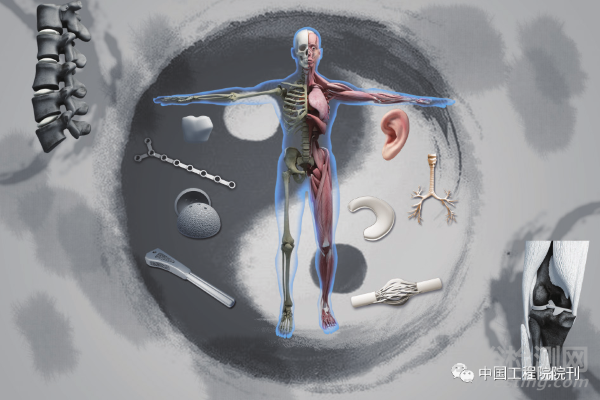

生物植入物主要用于医学或临床治疗,旨在通过整合人体、材料特性和生物植入物的完整性来固定、支撑、再生或改善人体组织的功能。生物植入物主要有多孔骨植入物、假体、可穿戴生物传感器和药物输送系统等。随着生物材料领域的研究和发展,各种生物植入物得到开发,正确选择生物材料、制造方法、表面处理和生物学评估是生物植入物应用面临的重要挑战。

中国工程院院刊《Engineering》2020年第11期刊发法国国家技术科学院(NATF)吕坚院士研究团队的《使用2D、3D和4D增材制造材料开发生物植入物》一文。文章指出,增材制造技术发展迅速,在生物医学应用中显示出巨大潜力。文章概述了用于生物植入物的2D、3D 增材制造材料。此外,文章在先前开发的4D打印陶瓷前驱体及陶瓷材料的基础上,受太极思想的启发,提出了一种简单而新颖的软硬集成4D增材制造概念,以应用于人体系统中复杂且动态的生物结构。文章认为,多材料打印技术的发展,使人们未来可以使用2D、3D、4D AM材料开发生物植入物和软硬集成生物结构。

一、引言

生物植入物主要用于医学或临床治疗,如多孔骨植入物、假体、可穿戴生物传感器和药物输送系统。通常情况下它们会被植入人体超过30天。它们旨在通过整合人体、材料特性和生物植入物的完整性来固定、支撑、再生或改善人体组织的功能。近年来,由于人口老龄化和医疗领域供体器官的短缺,人类对生物植入物的需求已大大增加。随着生物材料领域的研究和发展,各种生物植入物,如脑/神经植入物、骨/软骨植入物、牙科植入物和其他结构植入物已经得到开发。正确选择生物材料、制造方法、表面处理和生物学评估是生物植入物应用所面临的主要挑战。

根据植入物中细胞成分数量的差异,将植入物分为生物植入物、生物标记植入物和生物功能植入物。

生物植入物是以自然生物材料(如细胞蛋白)为打印材料,通过生物打印制备得到的。它们通常包含两个关键组成部分:包含活细胞的生物打印过程和可生物降解的支架/基质材料(如水凝胶)。迄今为止,尽管生物打印已被公认为一种强大的潜在制造技术,但通过该技术制备的生物植入物仍不能用于人体。

生物标记植入物是以细胞成分和不可生物降解的生物惰性材料为原料。生物惰性材料包括不锈钢(SS, 316L)、钽、金、钴-铬(Co-Cr)合金、钛(Ti)和镍钛合金,它们广泛用于制备生物标记植入物。

生物功能植入物是指经过表面处理的植入物。通过适当的表面处理,植入物在植入后可产生生物活性表面,从而有利于细胞附着和增殖。细胞黏附生物材料并且在其表面良好增殖,这是组织工程能够成功的关键前提。

与减材制造不同,增材制造(AM)技术是将材料逐层打印到基板上,它为制备具有复杂几何形状和有定制要求的生物植入物提供了更好的解决方法。最近,两篇有关组织/器官3D生物打印的论文发表于Science。基于悬浮水凝胶支撑的打印环境,Lee等提出了一种多尺度人类心脏组织的打印方法。Grigoryan等以光聚合水凝胶为原料,打印制备了肺泡模型的血管内和多血管结构,该模型还被用于啮齿动物的慢性肝损伤的治疗研究。目前,熔融沉积成型(FDM)、选择性激光熔化(SLM)、立体光刻(SLA)和其他增材制造技术已成功用于制造生物植入物,包括皮质骨、颅骨、软骨,以及手术工具。但是,目前的打印方法仍存在一些缺点,比如需要后处理、高昂的成本以及有限的可打印材料。因此,必须开发新的打印方法和材料来克服这些局限性。

本文综述了用于生物植入物的二维(2D)和三维(3D)AM材料。此外,采用新型陶瓷墨水作为四维(4D) AM材料,成功制备了硬质和软质生物植入物,并实现了在一个模型中将软质和硬质部分组合在一起。在制备由多种机械模块组合而成的不同部分的生物植入物(如膝关节和椎骨植入物)的过程中,这类新型陶瓷墨水显示出巨大的潜力。

二、用于生物植入物的2D AM材料

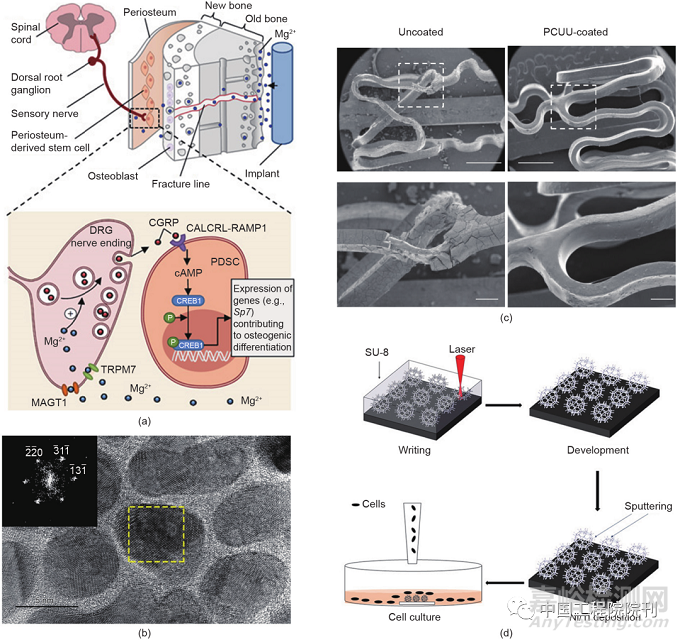

2D AM是一种通过涂层或其他表面处理技术将材料施加到物体表面的技术。如图1 所示,2D AM材料被广泛应用于生物医学领域。

腐蚀性能、出色的机械性能和生物相容性是生物植入物能够在人体内部流体环境中运行的重要前提。表面的化学和物理形貌对生物植入物的性能起着至关重要的作用。各种涂层和表面处理方法,包括等离子喷涂、溅射涂层和离子束辅助沉积等,已被用于优化生物材料(如生物陶瓷、生物玻璃、生物聚合物和金属合金)的机械性能、生物功能性和生物相容性,从而提高生物植入物或其他医疗设备的性能。可生物降解的镁(Mg)和钛(Ti)合金是典型的生物植入物材料,这得益于它们长期的结构稳定性和机械耐久性。近年来,上述金属合金生物材料上的涂层已成为许多研究的主题,包括镁合金(AZ91)表面上的脉冲电势磷酸钙涂层和镁-钙(Mg-Ca)合金表面上的羟基磷灰石(HAp)超薄涂层。在模拟体液内部环境的过程中,两种涂层材料的性能均优于未涂层的材料。另外,通过磁控溅射方法在商业纯度(CP)-Ti基板上制备Ti合金膜,可以增强其耐腐蚀性。

研究表明,生物植入物中的镁可以促进成骨细胞分化并加快大鼠骨折愈合。据报道,已有研究采用磁控溅射方法开发了超纳米级的双相镁合金,该合金在环境温度下表现出接近理想的强度。作为可生物降解植入物的涂层,这种超纳米尺寸的镁合金具有很大的制造潜力,可用于改善植入物的耐磨性和成骨诱导分化能力。

天然和合成聚合物被广泛用作制造再生医学和组织工程领域的支架或生物植入物。聚合物涂层还可以改善生物植入物的生物相容性和生物功能性。植入物的聚合物涂层已经取得了巨大的进步,例如,涂有聚合物的支架可以缓慢释放抗动脉狭窄药物。此外,据报道,可生物降解的弹性体聚氨酯能够用作基于镁的可降解血管支架的药物洗脱涂层。

除了在生物植入物方面的性能外,在组织工程和细胞治疗领域,涂层也具有作为智能微型机器人的巨大潜力。据报道,由光刻胶SU-8制成并涂有镍(Ni)和Ti的多孔微型机器人可以在外部磁场下实现运动控制。使用这种微型机器人,可以在外部梯度磁场下成功实现体内靶向细胞的递送。研究还发现,带有Ni涂层的磁驱动微扫描器具有医学诊断和治疗的潜力。

图1 生物医学应用中的2D AM材料。(a)有助于成骨分化的植入物衍生的Mg2+扩散示意图;(b)超纳米尺寸的双相玻璃晶体结构;(c)在模拟的人体环境中,有各种涂层的支架上腐蚀区域的扫描电子显微镜图像;(d)包括Ni/Ti沉积在内的微型机器人的制造过程。DRG:背根神经节;CGRP:降钙素基因相关肽;TRPM7:瞬时受体电位通道M型7;MAGT1:镁转运蛋白亚型1;CALCRL:降钙素受体样受体;RAMP1:受体活性修饰蛋白1;PDSC:骨膜来源的干细胞;cAMP:抗菌微生物肽;CREB:cAMP调节的增强子B。(a)~(d)经作者许可转自参考文献。

三、用于生物植入物的3D AM材料

尽管研究已经报道了多种生物材料,但并非所有材料都可用于3D打印制备生物植入物。首先,用于制备生物植入物的材料应具有良好的生物相容性和较低的毒性。细胞应该较易黏附在材料表面并顺利增殖。由于它们将长期保留在人体中,所以材料不应释放有毒元素,并应具有适当的降解速度和耐磨性。为了满足人体中不同位置(如骨骼、软骨、血管、关节和其他区域)的要求,还应考虑应用环境。对于植入物来说,组织和植入物之间的刚度不匹配会影响植入物使用过程中的负载分担。承重植入物(如骨植入物)的材料应具备较高的机械强度。因此,金属和陶瓷是承重植入物的理想选择。高分子材料具有适当的抗张强度和类似于宿主组织的弹性模量,也是可选择的植入物材料。

为了通过3D打印方法制造植入物,还必须考虑材料的化学和物理特性。下面讨论并介绍几种已用于生物植入物或潜在的植入物材料。

(一)高分子

经常用于3D打印制备生物支架的高分子包括聚醚醚酮(PEEK)、聚己内酯(PCL)、聚乙烯醇(PVA)和聚L-乳酸(PLLA)。

PEEK是一种具有良好机械性能的热塑性生物材料,已获得美国食品和药物管理局(FDA)的批准,可用于人造骨骼植入物,尤其是位于人体承重部位的植入物。 PEEK的杨氏模量和拉伸强度分别为3.3 GPa和110 MPa,与胶原蛋白的相应值3.75 GPa和100 MPa十分接近。由于与天然胶原蛋白的机械性能接近,因此PEEK是替代人造骨骼植入物中胶原蛋白的合适候选物。PEEK的玻璃化转变温度和熔融温度分别为143 ℃和343 ℃,所以可加工性是PEEK所面临的一个重大挑战。在颅颌面(CMF)手术中,利用FDM技术已经制造了针对患者的植入物,其打印床温度和打印喷头温度分别为100 ℃和400 ℃。Haleem和Javaid综述了3D打印 PEEK在牙科植入物中的应用前景。Zhang等开发了一种基于FDM技术制备具有波浪形弹性结构的肋软骨假体的新方法。

PCL具有良好的生物相容性和缓慢的生物降解性能,已经获得FDA的批准,是一种常被用作3D打印骨骼支架的热塑性聚合物。它具备较低的熔点温度(60 ℃),即使是台式FDM也可以制备支架。Zamani 等通过FDM技术制备了具有梯度机械性能的PCL 支架,并且发现其可潜在应用于下颌骨植入物。但是, PCL材料缺乏骨诱导性,因此必须在基质中加入功能化的矿物添加剂,包括磷酸三钙(TCP)、HAp晶体、脱细胞骨基质(DCB)和人体内的微量元素[如锶(Sr)、镁、锌(Zn)、银(Ag)和硅(Si)]。PCL支架也可以用于隆鼻手术的临床应用。

聚乳酸(PLA)是一种半结晶聚合物,其熔融和玻璃化转变温度分别为174 ℃和57 ℃。PLA有两种不同的立体异构体,即PLLA和聚D-丙交酯(PLDA)。PLLA 在人体中的降解速度比PLDA慢得多,因此PLLA通常被用于整形外科植入物材料。PLA已被FDA批准用作人类生物医学材料,并且其良好的生物相容性和较低的毒性使之在骨科和牙科领域的固定装置(如螺钉、大头针、缝合线)上的应用前景广阔。然而,它也有与PCL类似的问题,即缺乏机械强度和功能性,限制了它的进一步应用。

除上述聚合物外,聚甲基丙烯酸甲酯(PMMA)、 PVA和聚(乳酸-乙醇酸共聚物)(PLGA)被广泛用于 3D打印的植入物。PMMA在颅骨成形术中的使用可以追溯到20世纪40年代。Petersmann等通过FDM技术使用PMMA制备了颅骨植入物。PVA也显示出极好的软骨修复潜力。

(二)陶瓷

陶瓷是制备骨植入物的首选材料,因为天然骨是由陶瓷(HAp,含量约占骨湿重的80%)和胶原蛋白组成。理想的生物陶瓷不仅应具有生物相容性,而且还应具有骨传导性和骨诱导性,并且在使用过程中不会释放有毒元素。

最初,生物惰性生物陶瓷以氧化锆(ZrO2)和氧化铝(Al2O3)为代表,用于生产全髋关节置换假体的股骨头。后来,具有生物活性的陶瓷材料被开发出来,它们能够与宿主骨组织形成牢固的化学作用结合力,并且不会引发炎症。Ca-P基陶瓷,包括HAp、 TCP和生物玻璃,是众所周知的骨替代材料。与 ZrO2和Al2O3相比,这些生物活性陶瓷的机械强度明显较低,但显示出更好的生物响应性、蛋白质产生能力和细胞黏附性(骨传导)。Chen等综述了2019年之前关于陶瓷的3D打印技术,主要包括基于浆料、粉末和本体固体的方法。

(三)金属

金属或其合金材料的3D打印常常通过SLM或电子束熔化(EBM)来实现。以下小节介绍了几种用于生物植入物的常见金属和合金(Ti基、SS和Co基)以及可生物降解的金属(镁基、锌基和铁基)。

1. 钛基合金

Ti合金由于具有良好的生物相容性、低模量和耐腐蚀性而被用作生物材料。Ti-6Al-4V用于锁骨植入物和下颌骨植入物的制造、足部截骨术(如带凸缘的髋臼杯)以及其他病灶位置,如牙齿和髋关节植入物。但是,铝(Al)和钒(V)元素的释放会导致阿尔茨海默症、骨软化症和其他神经系统疾病。目前,没有钒掺杂的Ti-6Al-7Nb和Ti-5Al-2.5Fe已被制造出来并应用于股骨假体。为了改善Ti合金的耐磨性,通常需要在Ti合金中进行表面改性,并且添加难熔金属元素。

2. 不锈钢

奥氏体316L SS合金[含2%~3%的钼(Mo)]是制造体内固定装置(支架、骨板和人工关节)最常用的植入材料。因为316L SS不能促进新的组织生长,所以Hao等提出了一种包含316L SS和HAp生物陶瓷的组合材料,用于通过SLM技术制造承重和生物活性复合材料植入物。317L SS合金(含3%~4%的Mo)在点蚀和总体耐蚀性方面优于316L。为了减少骨植入物的细菌感染,Chai等研究了317L SS-Cu在体外和体内的生物相容性和抗菌活性。局部腐蚀效应会导致24% 的植入物失效,这是影响SS合金用作植入物材料性能的主要问题。可以利用表面改性、涂层和表面纹理改性(在纳米级)等方法来增强SS的耐腐蚀性。

3. 钴基合金

由Co、Cr、Ni和Mo组成的Co-Cr合金是骨植入物常用的生物材料。与SS相比,Co基合金具有更好的生物相容性、耐磨性、耐蚀性和机械强度。Co-Cr合金有两种基本类型:Co-Cr-Mo合金和Co-Ni-Cr-Mo合金。Co-Cr-Mo合金已被用于牙科植入物和人工关节,其中合金元素含量为27%~30%的Co、2.5%的Ni和5%~7% 的Mo。Co-Ni-Cr-Mo合金已被用于重载关节(髋关节和膝关节),由19%~21%的Cr、33%~37%的Ni 和9%~11%的Mo组成。Xiang等通过EBM方法制造了具有各向异性组织和力学性能的Co-Cr-Mo合金。Co基合金的主要问题之一是生物腐蚀,因为它在与人体蛋白质或细胞结合的过程中会释放带正电荷的金属离子。

4. 镁基合金

纯镁的密度(1.74 g·cm–3)与天然骨骼密度(1.8~2.1 g·cm–3)相似。但是,它在人体内植入物的应用方面受限于镁金属快速的腐蚀性,该腐蚀会导致植入物的快速降解。如果研究人员可以控制镁的腐蚀速率,则它可能是骨植入物的合适选择,因为其弹性模量(45 GPa)与皮质骨相似,这将有效避免应力屏蔽效果。镁合金(Mg-Zn基、Mg-Ca基、Mg-Si基和 Mg-Sr基合金)提供了控制纯Mg腐蚀的良好解决方案,并且在组织工程、骨科和心血管领域显示出巨大潜力。在生物植入物中,Al和稀土元素应避免与Mg形成合金,因为这两种成分虽然可以提高机械强度,但它们分别会导致神经毒性和肝毒性。此外,在镁合金的研究中,氢气的生成是一个普遍存在的挑战。作为替代材料,镁玻璃可以用作植入物而不会形成氢气。

5. 锌基合金

由于具有良好的生物降解性和生物相容性,锌基合金作为植入物材料具有巨大潜力。2013年,Bowen 等报道锌是制造支架的优良候选材料。纯锌的铸造极限抗拉强度为20 MPa,锻造极限抗拉强度为120 MPa。但是,这不足以使其用于支架(血管支架至少需要300 MPa)。因此,金属锌需要与其他金属结合形成适用于生物医学的合金。一些文献已经综述了Zn-Mg、 Zn-Ca/Sr、Zn-Al、Zn-Li、Zn-Ag、Zn-Cu和Zn-Mn等合金体系。Zn-Cu合金在颅颌面部骨植入物中显示出潜在的应用前景。Zn-P的合金界面为锌植入物提供了关键的可控的生物相容性,并且可以作为具有前景的、化学性质稳定的涂层材料应用于其他生物医学领域。

6. 铁基合金

铁及其合金不会促进氢气的释放,并且比镁基合金具有更好的机械性能,是另一种可生物降解的金属,可以用作心血管支架或骨植入物(因为其具有低溶血率和出色的抗凝特性)。纯铁的弹性模量(211.4 GPa)高于纯镁(41 GPa)或316L SS(190 GPa)。在临床应用中,锰、碳(C)、硅和钯(Pd)元素通常与铁合金化,以提高纯铁材料的降解速率(在成骨环境中为0.16 mm·a–1)并降低其在临床应用中的磁化率。当为铁基合金设计开孔结构时,它们可以显示出接近天然骨骼的机械性能。Li等通过直接金属打印制备了具备打印有序多孔结构的铁支架,并研究了它们的生物降解行为和机械性能。Hong 等通过3D打印制造了Fe-Mn和Fe-Mn-Ca基结构,发现添加钙可以提高铁的降解率。通常情况下,需要对铁进行改性以改善表面生物活性,从而刺激新骨的形成。Yang等提出了一种基于水热过程的HAp涂层方法来改进3D打印铁支架,并展示了其在骨组织工程中的潜在应用。

7. 块状金属玻璃

块状金属玻璃(BMG)是一种强度约为2 GPa、弹性约为2%、杨氏模量约为50~100 GPa的金属材料。由于独特的无序原子结构,大块金属玻璃具有较高的耐磨性和耐腐蚀性。因此,块状金属玻璃可作为一种新型植入物材料,其生物相容性优于结晶体。Zr44Ti11Cu10- Ni10Be25块状金属玻璃表现出更好的细胞生长和附着支撑能力。具有微/纳米图案表面的Pt57.5Cu14.7Ni5.3P22.5 块状金属玻璃显示出增强的血管生成能力。

四、3D AM技术在生物植入中的应用

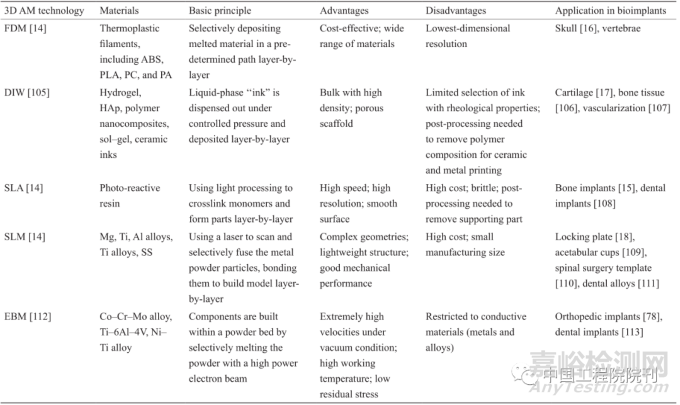

表1 总结了几种常用于生物植入物制造的具有代表性的3D AM技术,以及它们的优点、局限性和当前的应用情况。

表1 几种具有代表性的用于制造生物植入物的3D AM技术

1. 熔融沉积成型

FDM是一种常见的AM工艺,在此工艺中,聚合物在熔融和挤出后形成细丝。通常使用热塑性聚合物,如聚碳酸酯(PC)、聚丙烯腈-丁二烯-苯乙烯(ABS)、聚己内酯、聚酰胺(PA)和聚乳酸(PLA)。由于聚氨酯具有良好的柔韧性和生物相容性,Zeng等利用FDM技术制备了聚氨酯人造耳廓。本实验为实现耳廓重建以及减轻其他软骨缺损提供了一条有效的途径。Gronet等为两名患者制作了丙烯酸植入物用以修复大面积或复杂颅骨缺损。Tan等为患者制备了个性化的丙烯酸颅骨植入物。该方法制备植入物的优点在于不需要化学后处理和低成本,而主要限制是产品的机械性能较差。

2. 直接墨水书写

直接墨水书写(DIW)是一种AM工艺,在该工艺中,材料的悬浮液或熔体以丝状形式从机器中被挤出。DIW的材料来源丰富,包括水凝胶、陶瓷/金属粉末混合聚合物的悬浮液以及热塑性聚合物熔体。最近,一种基于熔体静电纺丝的DIW方法被开发出来,该方法由于熔体在高压电场下的拉伸而获得较高的打印精度。与FDM类似,打印精度受压力、工作台移动速度和打印喷嘴直径等因素的影响。对于陶瓷和金属部件,需要进行后处理,以通过烧结或其他方法去除打印墨水中的聚合物成分。DIW方法已被应用于开发生物植入物,包括软骨、骨组织和血管。

3. 立体平版印刷

SLA是最早的AM方法之一,于1986年发展起来。它使用紫外线(UV)在一层薄薄的光敏树脂或单体溶液上引发聚合。单体通常含有丙烯酸或环氧基基团,可通过聚合反应形成长链聚合物。利用SLA方法已经开发出了骨科和牙科植入物。为了制备陶瓷基植入物,可以将陶瓷粉末分散在光敏树脂中,然后通过后续的烧结处理去除聚合物。Winder和Bibb总结了SLA在口腔颌面修复术中的潜在应用,包括耳鼻修复、阻塞器和手术支架。后处理技术包括抛光、喷漆和打磨。SLA的优点是可以生产10 µm的高精度植入物,但其缺点是成本高和材料资源有限。

4. 选择性激光熔化

在SLM过程中,激光将散落在床层中的粉末熔合在每一层的特定位置,以形成所设计的结构。对于纯金属粉末的SLM的加工,通常选用对金属有高吸收性的激光束(一般为掺钕钇铝石榴石,1.064 µm)或者短波长的光纤激光器(1.09 µm)。研究人员使用SLM技术为患者制造了第一个定制化的Ti-6Al-4V颌骨植入物。SLM的优点包括可使用材料的范围广泛,以及未使用颗粒的可回收。其缺点是打印精度取决于颗粒大小,并且打印环境为惰性气体环境以防止颗粒氧化。SLM技术在生物植入物中的应用包括开发固定钢板、髋臼杯、脊柱手术模板和牙科合金。

5. 电子束熔化

瑞典Arcam AB公司于1997年开发的EBM是一种基于粉末床的AM技术。它的处理过程与SLM类似。然而,EBM的热源是电子束,而不是激光束。此外, EBM只用于制备金属和合金,而SLM用于制备聚合物、金属和陶瓷。EBM可以在真空条件下以极高的打印速度(最高可达105 m·s–1)工作。据报道,EBM可以制造Co-Cr-Mo合金、Ti-6Al-4V合金和Ni-Ti合金,用于骨科和牙科植入物。EBM一个显著的优点是它所制造的部件的残余应力水平比SLM低得多。

6. 3D 生物打印

与其他3D打印技术不同,3D生物打印使用生物墨水作为打印材料。生物墨水由生物材料、生物化学因子和活细胞组成。3D生物打印的核心挑战是基于打印结构赋予其生物功能。根据工作原理的不同,3D生物打印方法可分为喷墨生物打印、微挤压生物打印和激光辅助生物打印。理想的生物墨水对生物打印很重要,它应该满足适当的机械强度、可控的凝胶过程、生物相容性等要求。研究人员可以阅读一些关于3D生物打印的生物墨水相关的综述。Kang等发明了一种集成组织-器官打印机系统,用于下颌骨、颅骨、耳软骨和骨骼肌的潜在重建。Lee等提出了一种新的3D生物打印方法,以悬浮水凝胶的自由可逆包埋为支撑打印介质,并对人体心脏进行了不同尺度的打印。Grigoryan等基于SLA方法,使用光聚合水凝胶建立了血管内和多血管结构。3D生物打印技术虽然还没有被真正应用于临床,但已经显示出蓬勃的发展前景。

7. 用于生物植入物的4D AM材料

在4D打印中,3D打印的材料自主且可编程地改变其结构或功能,以响应环境刺激,诸如应力、光、液体、温度变化、磁场、气体压力、嵌入式电路或这些刺激的组合。2014年,通过将一根由多种材料制得的丝线折叠成字母“MIT”,首次展示了4D打印过程。到目前为止,已经开发了多种材料用于4D AM技术,包括聚合物、金属和陶瓷。4D AM材料的变形能力可适用于动态而多样的人体环境,如可用于药物输送和支架导入。然而,变形材料的响应速度和机械强度通常是实际应用中的关键制约因素。

Gladman等报道了一种由水凝胶复合材料制成的仿生4D打印系统,在该系统中,所嵌入的非溶胀纤维素纤维的取向,被精确地设计布局,以实现各向异性的溶胀行为。利用该系统,该研究设计并实现了具有混合高斯曲率的复杂形状的整体结构。

另一种应用广泛的 4D AM聚合物是形状记忆聚合物(SMP)及其复合材料,它们具有变形大、多种刺激响应、生物相容性好、重量轻、成本低等优点。Ge等利用多材料打印技术开发了可打印活性复合材料。在弹性体基质中打印的SMP纤维可以驱动复合材料的变形行为,进而实现对折纸结构的热-机械编程控制。Ding等设计了一种直接4D打印方法,将编程步骤集成到3D打印的过程中,制备出永久性编程形状。Lin等将磁粉引入SMP基质中,实现了对4d打印的生物医学设备的远程控制。Huang等提出了一种由水凝胶和SMP组成的新型4D AM聚合物,该聚合物的超快数码打印技术通过避开垂直方向的逐层打印和平面方向的逐线打印,克服了AM在速度上的限制。此外,关于3D打印形状记忆合金(SMA)的一些工作,展示了开发4D AM金属材料的潜力,包括使用黏结剂喷射打印方法的NiMn-Ga SMA和使用SLM方法的NiTi合金。在这些研究中,3D打印的SMA呈现出由温度变化导致的马氏体相变所产生的形状记忆行为。

4D AM技术是随着相关的4D AM材料的变形能力而发展起来的。各种材料和技术为设计和制造4D智能结构材料(如软质机器人、受控夹爪、可编程形状变化图案等)提供了巨大的可能性。热刺激是4D打印最常见和最容易获得的刺激,已有大量热响应4D材料被报道,包括水凝胶、SMA 和SMP。然而,相对较慢的响应速度限制了热驱动4D打印技术的广泛应用。

光驱动4D技术因其响应速度快、无线控制、精确聚焦和可持续发展等优点而备受关注。石墨烯和碳纳米管基复合材料、液晶弹性体复合材料、SMP和水凝胶通常用于光驱动4D系统。一种光敏打印微型游泳机器人已被报道。湿度也可被用来驱动4D打印致动器的变形,Mao 等展示了一种在湿度刺激下形成的亲水/疏水双层膜,该膜在软致动器中具有潜在的应用前景。磁场是 4D材料开发的另一个重要策略,原因是它们的精细控制和对生物体良好的生物相容性满足了其在生物医学和治疗方面应用的前提条件。利用DIW可打印4D磁性蝶形结构和4D花状磁致驱动器。各种受磁场控制的仿生4D结构,包括螺旋藻细胞、毛毛虫、海星和水母等均已有报道。除了这些技术外,应力驱动、电驱动和气体驱动等4D打印技术也有所研究。这些4D驱动技术最近取得了很大进步,然而,大多数现有的智能4D结构只对一个刺激做出响应,这限制了它们与环境的交互能力以及它们在多种环境刺激下的适应性。多种刺激响应型材料和技术的发展促进了新一代4D打印结构的发展,包括光热双响应水凝胶、电热和电化学驱动材料、磁光/热双刺激驱动器、温度-pH敏感荧光双层驱动器和湿度-温度-光三重响应水凝胶等。利用FDM技术可打印一种基于SMP和热变色颜料的仿生形状-颜色双响应型4D复合材料。与此同时,4D AM技术仍然存在一些有待解决的问题,如光的波长限制和生物毒性、反应活性以及磁场的频率控制等。

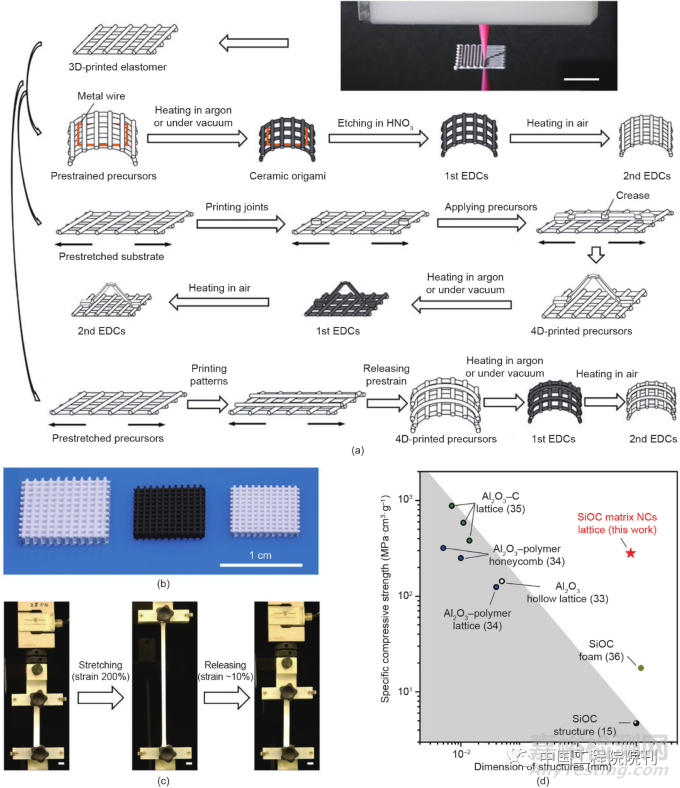

首套陶瓷4D打印系统是由我们团队先前开发的。在这个系统中,弹性陶瓷前驱体经历打印、变形,之后转变成硬质陶瓷结构,如图2所示。通过释放可拉伸至超过200%应变长度的预应变陶瓷前驱体中储存的弹性能,可实现陶瓷材料的变形。此外,在4D打印的弹性体衍生陶瓷(EDC)中实现了强度-尺度的协同效应。用这种方法可以打印从200 µm到几十厘米的EDC多级结构,且该EDC结构在密度为1.6 g·cm–3时的抗压强度可达547 MPa。

图2 陶瓷4D打印系统。(a)DIW-变形-热处理方法;(b)所打印的陶瓷前驱体微网格结构和两种相应的EDC(从左到右);(c)所打印的陶瓷前驱体可拉伸至200%应变长度;(d)实现了强度-尺度协同效应。比例尺为1 cm。NC:纳米复合材料。经作者许可,引自参考文献

与其他4D AM聚合物和金属材料相比,上述陶瓷 4D AM系统在高温结构应用方面具备优势,因为聚合物衍生陶瓷具有显著的热稳定性、化学稳定性和机械稳定性。陶瓷前驱体的DIW和热处理过程比其他高熔点材料的4D AM系统更具成本效益,因为它在3D打印过程中不需要昂贵的激光能量,也不需要烧结高熔点材料的粉末以进行后处理。此外,墨水材料的开放式原料系统使得陶瓷4D AM系统可以扩展到多种材料和变形系统。目前陶瓷4D AM系统的缺点包括变形控制精度不高,因为变形系统依赖于自制的双轴拉伸装置。随着新的变形机制和高精度加工技术的引入,变形编程控制的精度有望得到提高。

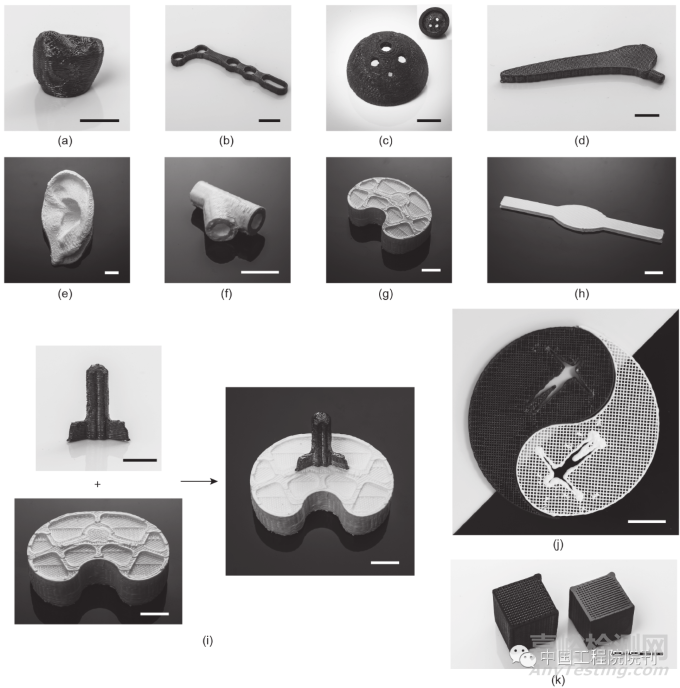

上述陶瓷4D打印的工作有望推动生物植入物AM领域的创新。利用陶瓷和陶瓷前驱体的可打印性,可以期待用陶瓷材料打印的硬质生物植入物,包括牙冠、锁定板、髋臼杯和骨板[图3(a)~(d)],以及用陶瓷前驱体材料打印的软质生物植入物[图3(e)~(h)],包括耳朵、气管、半月板和韧带[图3(e)~(h)]。此外,因为用于打印陶瓷前驱体和陶瓷的“陶瓷墨水”可以将这两种材料打印的部分黏接融合在一起,所以可以打印出同时具有软质和硬质部分的生物植入物,从而形成同源的三明治结构[图3(i)]。用于打印的墨水是由液体 PDMS(SE1700 clear,美国道康宁公司)与质量分数为 10%的ZrO2纳米颗粒(中国通力微纳科技有限公司)混合制成。陶瓷前驱体的3D打印是由基于DIW的3D打印机实现的。墨水沉积后,将形成的结构在150 ℃下后处理固化30 min。在氩气(Ar)气氛下,将陶瓷前驱体在 1300 ℃下加热1 h可制得陶瓷。

图3 用4D打印陶瓷前驱体/陶瓷材料开发的代表性生物植入物。所打印的由硬质陶瓷制成的牙冠(a)、锁定板(b)、髋臼杯(c)和骨板(d)。所打印的由软质陶瓷前驱体制成的外耳(e)、气管(f)、半月板(g)和韧带(h)。(i)以可打印的“陶瓷墨水”作为黏接剂,将打印的软质和硬质生物植入物黏接融合在一起。(j)用白色/黑色陶瓷前驱体/陶瓷材料打印的太极阴阳符号,展示了人体内软硬集成的生物结构。(k)所打印的未抛光(左)和抛光(右)的陶瓷网格结构的比较。比例尺为1 cm

此外,这些打印陶瓷可以达到34~547 MPa的抗压强度和200%的拉伸应变。据相关报道,肌腱/ 韧带和关节软骨的极限拉伸应变分别为10%~15%和 60%~120%,而皮质骨组织和牙齿组织的压缩强度分别为88~164 MPa和295 MPa。所有这些参数都在该材料的力学性能范围内,这表明它在多种组织,特别是软硬集成的生物植入物方面具有潜在的应用前景。

与太极中阴阳两大基本元素之间刚柔并济的哲学关系类似,人体中软质和硬质的生物结构融为一体并一同发挥功能,从而以软硬集成生物成分的形式实现全面平衡,如膝关节和脊椎(图4)。图3(j)为用白色/黑色陶瓷前驱体/陶瓷材料打印的太极阴阳符号,展示了人体内软硬集成的生物结构。基于AM技术的软硬集成结构材料将被广泛应用于多种领域,包括仿生的超韧或具有优异性能的材料,以及驱动器。

图4人体内软质和硬质的生物结构融为一体并一同发挥功能,形成类似于太极阴阳刚柔并济的全面平衡

打印结构的后处理可以获得良好的机械性能或生物相容性。例如,对Ti合金中的3D打印部件进行表面机械纳米化处理,可以在金属表面上引入纳米结构层,并极大地提高打印结构的抗疲劳强度。此外,通过抛光技术,可以制备出平均表面粗糙度(Ra)可达0.06 µm的打印陶瓷结构[图3(k)]。

五、结论

目前有望将这种通过4D打印陶瓷前驱体/陶瓷材料实现的软硬集成4D AM概念扩展到其他二元和多组元体系。在多材料打印和局部陶瓷化等其他技术的辅助下,可以制造出更多种具有功能梯度界面的软硬集成结构。2D/3D/4D AM材料的组合可以为人体内复杂且动态的生物环境中生物植入物的开发带来更多创新。

在未来的研究中,多材料打印将不仅包括打印主体材料之间的组合,还包括打印支撑材料和打印介质材料之间的组合。随着不同模量材料的墨水系统的开发,仿生超韧杂化材料系统的AM将会被应用于结构材料,以克服强度和韧性不可兼得的普遍矛盾。多维度AM将推动打印维度从2D/3D/4D增加到更高维度,并促使打印策略从逐点/逐线/逐面/逐体的AM转变到拥有更高维度基本元素的AM,从而实现高水平的结构自由度和打印效率。此外,减材制造等其他制造策略的引入,以及与适用于不同功能应用场景的打印材料的预编程、实时处理或后处理的集成,将为AM材料和技术的学术研究和工业应用提供广阔的发展机会。

注:本文内容呈现略有调整,若需可查看原文。

改编原文:

Guo Liu, Yunhu He, Pengchao Liu, Zhou Chen, Xuliang Chen, Lei Wan, Ying Li, Jian Lu.Development of Bioimplants with 2D, 3D, and 4D Additive Manufacturing Materials[J].Engineering,2020,6(11):1232-1243.

作者介绍

吕坚,法国国家技术科学院(NATF)院士。

长期从事纳米材料与先进材料的制备和力学性能、实验力学、材料表面工程和仿真模拟、仿真模拟设计等研究。

本文选自中国工程院院刊《Engineering》2020年第11期

作者:刘果,何云虎,刘朋超,陈舟,陈绪梁,万镭,李莹,吕坚

来源:Development of Bioimplants with 2D, 3D, and 4D Additive Manufacturing Materials[J].Engineering,2020,6(11):1232-1243.