您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-11-18 14:09

光泽度是塑料重要的外观属性,它是检验塑料外观品质的重要指标,不过其在生产的过程中,由于原材料、注塑模具、注塑工艺等的影响,极易出现批次之间光泽度不一致的情况。为了有效的管控塑料的外观品质,提升塑料的光泽度,就有必要对塑料光泽度的影响因素有所了解。

平时所说的塑料光泽度,其实指的就是塑料表面对光的镜面反射能力,它主要是指在一组几何规定条件下,对材料表面反射光的能力进行评价的物理量,同时也具有方向选择的反射性质,塑料的具体光泽度常常会适用专业的光泽度计来进行检测,仪器在塑料行业有很大的用处。

一般情况下,塑料的折射率范围大致在1.4~1.6,光泽度大体在70~110光泽度单位之内,但透明塑料及半透明塑料其反光情况是不一样的,不能一概而论。检测塑料的光泽度的目的在于根据数据检查评估产品的质量好坏,并指出生产条件是否与材料表面光泽度有关系。

影响塑料光泽度的因素

在塑料的生产过程中,造成塑料光泽不良的主要因素有:原材料、注塑模具、注塑工艺等方面。

原材料因素

(1)原材料粒度差异较大,使得难以均匀塑化,而光泽不良。

(2)原料中再生料或水口料加入太多,影响熔体的均匀塑化而光泽不良。

(3)有些原材料在调温时会分解变色导致光泽不良。

(4)原材料中水分或易挥发物含量过高,受热时挥发成气体,在型腔和熔体中凝缩,导致塑件光泽不良。

(5)有些添加剂的分散性太差而使塑件光泽不良。

(6)原材料中混有异物、杂料或不相容的物料,它们不能与其原料均匀混熔在一起而导致光泽不良。

(7)若润滑剂用量过少,熔体的流动性较差,塑件表面不致密,使得光泽不良。

注塑模具因素

(1)若模具型腔加工不良,如有伤痕、微孔、磨损、粗糙等不足,势必会反应到塑件上,使塑件光泽不良。

(2)若型腔表面有油污、水渍,或脱模剂使太多,会使塑件表面发暗、没有光泽。

(3)若塑件脱模斜度太小,脱模困难,或脱模时受力过大,使塑件表面光泽不佳。

(4)若模具排气不良,过多气体停留在模型内,也导致光泽不良。

(5)若浇口或流道截面积过小或突然变化,熔体在其中流动时受剪力作用太大,呈湍流动态流动,导致光泽不良。

注塑工艺因素

(1)若注射速度偏小,塑件表面不密实,显现光泽不良。

(2)对于厚壁塑件,如冷却不充分,其表面会发毛,光泽偏暗。

(3)若保压压力不足,保压时间偏短,使塑件密度不够而光泽不良。

(4)若熔体温度过低,使得流动性较差,易导致光泽不良。

(5)对于结晶树脂,如PE、PP、POM等制作的塑件,如冷却不均匀会导致光泽不良。

(6)若注射速度过大,而浇口截面积又过小,则浇品附近会发暗而光泽不良。

塑料光泽度测量方法

光泽是物体表面的一种性能,可以用表面产生镜面反射能力来进行表示。塑料件由于不同的原材料以及加工方式,就会导致外观光泽程度出现很大差异。如果塑料件表面光泽不均匀或者不同批次塑料件光泽度存在明显差异,就会影响整体的外观效果。

对于塑料光泽度的检测,常用的方法就是目视评定和仪器检测。然而目视评定很容易受到光线、观察角度等因素的影响,因此,对于塑料件光泽度要求较高的厂家来说,就会直接使用光泽度仪。

光泽度仪基本上由光学器件组成。它内装一个白炽光源、一个聚光镜和一个投影仪或源镜头。这些器件产生的入射光束直接照射到试样上。一台灵敏的光电检测器汇集反射光并产生一个电信号,信号放大后激发一只模拟仪表或数字显示仪表以示出光泽值。光泽度仪的操作十分简单。先打开仪器开关并放在黑玻璃基准上,并对仪器进行校准。

目前市面上的很多数字光泽度仪支持自动校准,用户使用通过校准后的仪器就可以对塑料样品光泽度进行测量,测量时保持测量口径与塑料样品紧密贴合、不留缝隙,避免外界光线影响测量结果的准确性。由于塑料样品不同区域的光泽度可能不一样,为了更好的表示样品的光泽度,就可以在塑料样品表面选取多点进行测量,然后以算术平均值来表示。

不过这里需要注意的是,选用不同的测量角度测量塑料的光泽度,在表示塑料的光泽度时,需要备注相应的测量角度。

如何调整塑料光泽度?

材料在不同的使用场合,需要不同的光泽度。如在明朗的环境中,高光泽表面给人以刺眼的感觉,而蛋壳及消光表面给人以柔和的感觉。

光泽度定义为试样的镜面反射率与同等条件下基准面的反射率之比,常用百分比表示。按物体表面光泽度的大小可将材料的表面划分成如下几类:

①镜面:玻璃的表面的光泽度为100%。

②高光泽表面:物体表面的光泽度为70%-90%。

③半光泽表面:物体表面的光泽度为30%-70%。

④蛋壳光泽表面:物体表面的光泽度为10%-30%,也称为亚光表面。

⑤消光表面:物体表面的光泽度为2%-15%。

增加塑料光泽配方设计

(一)树脂的选择

对同一种树脂而言,聚合工艺和结构不同,其对应制品光泽度也不相同。对PP而言,光泽度大小排列如下:PP-R>均聚PP>嵌段共聚PP。对PE而言,光泽度大小排列如下:LDPE>LLDPE>HDPE。对PVC而言,乳液法PVC树脂比悬浮法PVC树脂的光泽度高。对PS而言,高抗冲聚苯乙烯(HIPS)的光泽度低于通用聚苯乙烯(GPPS),但可通过调整橡胶粒径和形态提高光泽度。

另外,同一种树脂性质不同,光泽度也不相同:熔体流动速率(MFR)通常越大,其相应制品的光泽度越大;分子量分布变宽,其相应制品的光泽度降低;吸水率对相应制品的光泽度影响较大,如PA、PI、PSF及PC等,如不进行干燥或干燥不完全,会在制品外表面出现水波纹、气泡、银丝、斑纹、毛疵等,从而使外表面光泽度大大降低。

(二)无机添加剂的选择

一般无机添加剂大都降低制品的光泽度,其中无机添加剂对塑料制品光泽度的影响程度可从以下几方面考虑。

1、无机添加剂的品种

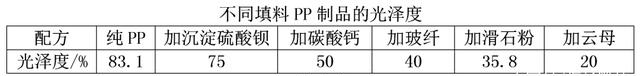

不同无机添加剂对光泽度的影响大小为:沉淀硫酸钡<重晶石硫酸钡<高岭土<碳酸钙<玻璃纤维≤滑石粉<云母。以PP填充为例,不同填料PP制品的光泽度如下表所示。

2、无机添加剂的形状

无机添加剂不同形状对制品光泽度的影响大小为:球状<粒状<柱状<针状<片状。

3、无机添加剂的加入量

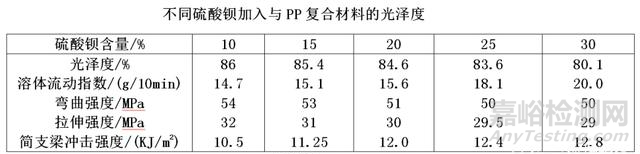

无机添加剂的加入量越大,制品的光泽度下降越大。如碳酸钙加入量为5%时PP的光泽度为50%,而碳酸钙加入量为15%时PP的光泽度为32%,再如硫酸钡的不同加入量,其光泽度如下表所示。

4、无机添加剂的表面处理

经过表面处理的无机添加剂有利于光泽度的提高。以20%碳酸钙填充PP为例,未经过处理PP填充制品的光泽度为50%,而经过偶联剂处理PP填充制品的光泽度为65%。

(三)添加增光助剂

1、光亮剂

现已制成光亮母料,组成为聚醚、高级脂肪烃、酰胺化合物、碱式重金属盐、表面活性剂及十八醇等。在PP中加入光亮母料,制品的光泽度可提高35%。

2、外润滑剂

外润滑剂可明显提高制品的光泽度,如EBS(亚乙基双硬脂酰胺)、改性EBS、液体石蜡、聚乙烯蜡、硬脂酸、双硬脂酰胺及硅油等,加入量为1份左右。

3、成核剂

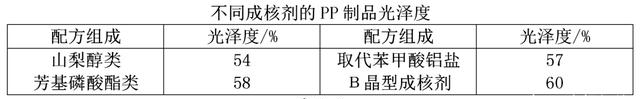

所有成核剂都可用,但以选用有机成核剂的增亮效果好,尤其是β晶型成核剂效果更好。

(四)共混其他树脂光泽改性

在不同的树脂中加入不同的其他树脂,可提高塑料制品的光泽度。举几个具体的应用实例,如在LLDPE中加入10%-20% LDPE可提高光泽度80%左右,在ABS中加入30%左右的PMMA形成合金表面光泽度会大幅度提高,在HIPS中加入适量的MS树脂光泽度大幅度提高。

降低塑料光泽配方设计

在原料的选择方面,选用低熔体流动指数低或者低光泽树脂如PVC等。在添加消光助剂方面,选择粒度为2-25um无定型二氧化硅可作为消光剂,此外滑石粉、云母也可作为消光剂。在共混其他树脂方面,在PVC中加入双酸A改性二丙烯酸交联的PVC共聚物,可制成消光片材;在LDPE中加入聚异丁烯、乙丙橡胶等弹性体,可制成消光膜。

在填料的选择方面,一般来说较大粒径的云母粉的消光效果较好。但是普通云母粉的颜色偏黄白度低所以在浅色或透明制品中一般采用合成云母粉去解决消光问题。

来源:Internet