您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-27 23:34

转向架是高速动车组列车最重要的组件之一,采用有机涂料涂层进行防护是提高转向架服役可靠性的重要方法。高速动车组运行最高时速可达350km/h,且运行环境复杂多变,转向架是除车轮外距离轨道和地面最近的部件,其运行环境更加潮湿,车辆运行过程中带起的碎石等杂物也会对转向架表面涂层造成一定的破坏。针对苛刻的运行环境,在涂层体系设计时,不仅要考虑到耐盐雾性和耐高低温循环交变要求的防护性能,同时还需兼顾抗石击碎裂性和附着力等机械性能。

转向架传统涂装大多采用溶剂型涂料,采用水性涂料代替溶剂型涂料成为发展趋势。但是水性涂料以水作为分散介质,导致其在施工性能、防护性能和机械性能等方面与溶剂型涂料存在差距,在施工过程中,易出现厚涂易流挂、开裂等问题,在后期防护过程中常发生锈蚀和涂层剥离等弊病,这都对水性涂料在转向架上的应用提出了挑战。

此外,在目前高速动车组转向架常规的施工工艺中,一般先涂装60~70μm的底漆,烘烤干燥后,经过打磨再涂装130~170μm的面漆(在轨道交通行业也被称作“重防腐涂料”),再次经过烘烤干燥后最终达到的干膜厚度约为200μm,现有高速动车组转向架用涂料与涂装施工周期较长且烘烤干燥能耗较大。

本文针对高速动车组转向架用涂料的施工特性,研制可一次涂装就能达到转向架涂装要求厚度的水性涂料,并进行耐盐雾性、耐高低温循环交变试验、抗石击碎裂性等性能测试。

1 实验部分

1.1原材料

水性环氧乳液D.E.R.900:Olin;水性环氧分散体EP386w/52WA:Allnex;水性环氧分散体EPI-REZ3540-WY-55:Hexion;钛白粉Ti-PureR-900:科慕;分散剂DispexUltraPA4560、润湿剂DispexUltraFA4425:Basf;消泡剂Airex902W:Tego;流平剂BorchiGolLA200:OMG;流变剂HEUR-C:进口;木质纤维ExilvaF01-V:Lehvoss;膨润土-A:市售;防闪锈剂Raybo60:Raybo;水性多元胺加成物树脂VEH2849w-80WA:Allnex;玻璃鳞片AIR60:廊坊天拓公司;硅烷偶联剂KH560:DowCorning。以上原料均为工业级。

1.2实验设备

高速分散机Omega60、砂磨机LabStar:耐驰(上海)机械仪器有限公司;盐雾箱Q-Fog:Q-Lab公司;高低温湿热交变试验箱YP-HW-100L:东莞市一品仪器设备有限公司;全自动数字显示拉拔式附着力测试仪PosiTestAT-A:DeFelsko;黏度计KU-2:Brookfield;流挂仪:标格达精密仪器(广州)有限公司;电子天平:梅特勒-托利多;空气喷枪Jet5000:Sata。

1.3水性涂料的制备

1.3.1主剂的制备

按表1配方,在不锈钢分散罐中加入去离子水和水性环氧树脂,在搅拌条件下依次加入消泡剂、润湿剂、分散剂,搅拌3min;提高转速,依次加入颜料和填料,高速分散15min,然后研磨至细度≤30μm;降低转速,依次加入消泡剂、流平剂、防闪锈剂、流变剂,搅拌15min,采用100目滤网过滤。

表1 转向架用水性涂料基本组成

1.3.2 固化剂的制备

在搅拌情况下,依次将多元胺加成物树脂、去离子水加入到调漆容器中,混合均匀,过滤后备用。

1.3.3 改性玻璃鳞片的制备

用硅烷偶联剂KH-560对玻璃鳞片进行改性处理,使其表面带有环氧基团,更有利于在含有环氧树脂的主剂中稳定存在,具体步骤为:将玻璃鳞片加入到硅烷偶联剂KH-560质量分数为5%的水溶液中,在50℃恒温水浴中放置24h,取出水洗并充分干燥。

1.3.4 涂层的制备

主剂和固化剂采用机械搅拌混合均匀,加入适量去离子水稀释至黏度为30~50s(DIN6流出杯)后喷涂施工,于经砂纸打磨和清洁处理后的钢板表面,流平15min后,在80℃下烘烤60min,涂层厚度为(200±20)μm。

1.4性能测试

按照GB/T5210—2006测试涂层拉开法附着力;按照Q/CR546.6—2016附录A中规定的落砂式石击试验方法测试涂层抗石击碎裂性,冲击粒子为GB/T6170—2000规定的8级M61型六角螺母,总量为1kg;按照GB/T1771—2007进行耐盐雾性测试,测试时间为1000h,采用ISO4628-2涂膜起泡等级评价、ISO4628-3涂膜锈蚀等级评价对经过盐雾测试之后的涂层进行评判;按照QCR546.4—2016进行冷热循环交变试验,测试条件为:(80±2)℃、相对湿度(95±5)%,保持4h,以1℃/min的变温速率降至−40℃,在(-40±2)℃下保持4h,以1℃/min的变温速率升至80℃、相对湿度为95%,以上为1周期,测试时间为60周期,采用ISO4628-2涂膜起泡等级评价对经过冷热循环交变的涂层进行评判。

2 结果与讨论

2.1环氧乳液类型对涂层机械性能的影响

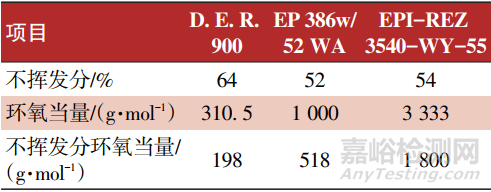

本文选用的3种类型环氧树脂的理化指标如表2所示。

表2 水性环氧树脂的理化指标

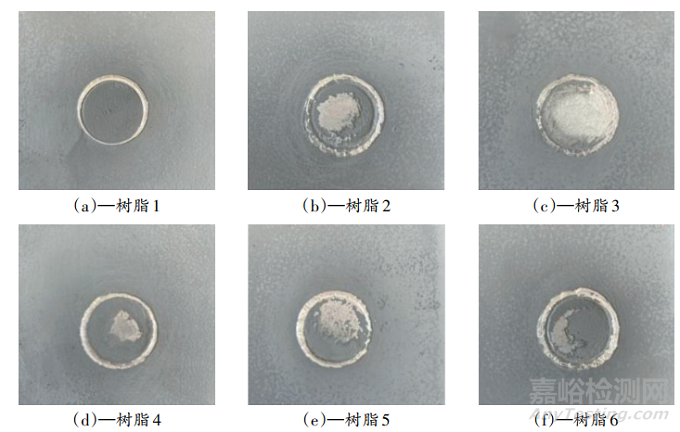

2.1.1附着力

采用3种不同类型的环氧树脂分别制备了水性涂料,又将不同类型的环氧树脂以质量比1∶1进行复配,交叉组合制备出另外3种水性涂料,将这6种树脂分别编号为1(D.E.R.900),2(EP386w/52WA),3(EPI-REZ3540-WY-55),4(D.E.R.900和EP386w/52WA复配),5(D.E.R.900和EPI-REZ3540-WY-55复配)和6(EP386w/52WA和EPI-REZ3540-WY-55复配)。为平行比较,在6组配方中,环氧树脂和固化剂树脂的固体分与颜基比保持一致,并且环氧基团与固化剂中活泼氢的摩尔比也保持一致。将上述制备的6种水性涂料喷涂于喷砂钢板上,固化成膜,测试附着力,数据如表3所示,各编号样板拉开的断裂界面如图1所示。

表3 采用不同类型环氧树脂制备的涂层的附着强度

图1 采用不同类型环氧树脂制备的涂层的附着强度

高速动车组转向架用涂料中,附着力的一般要求为≥5MPa,从表3可以看出,只有树脂编号3和6两组附着力达不到要求,分析主要原因为环氧树脂的环氧当量大,环氧基团少,交联密度低。

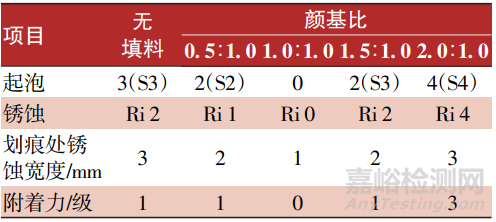

2.1.2 抗石击碎裂性

6种水性涂料的抗石击碎裂性测试结果如表4所示。

表4 环氧树脂对涂层抗石击碎裂性的影响

轨道交通车辆行业中,对转向架涂料抗石击碎裂性的一般要求为涂层破损数量等级≤3级,涂层破损大小等级≤M级,从表4可以看出,编号1、3和5三组涂层抗石击碎裂性达不到要求,分析原因为水性环氧乳液D.E.R.900环氧当量小,交联密度高,柔韧性不足,涂层呈现出脆性特征,在受到螺母的快速冲击时,涂层破损数量等级高;水性环氧分散体EPIREZ3540-WY-55交联密度低,涂层附着力较弱,在受到螺母的快速冲击时,涂层破损大小等级高。

综合以上研究可以看出:由D.E.R.900制备涂层虽然附着强度较高,但脆性过大,抗石击碎裂性无法满足;由EPI-REZ3540-WY-55制备的涂层虽然韧性较好,但交联密度过低,附着力无法满足;由EP386w/52WA制备的涂层能满足附着力与柔韧性要求。但实验发现用D.E.R.900与EP386w/52WA复配时,制备的涂层兼具大分子环氧与小分子环氧的特点,附着力、抗石击碎裂表现最佳,更适用于制备高速动车组转向架用水性涂料。

2.2 硅烷改性玻璃鳞片对涂层防护性能的影响

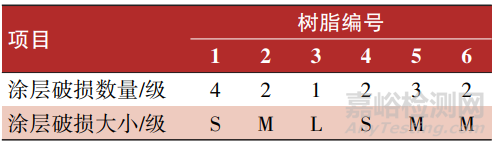

2.2.1耐盐雾性

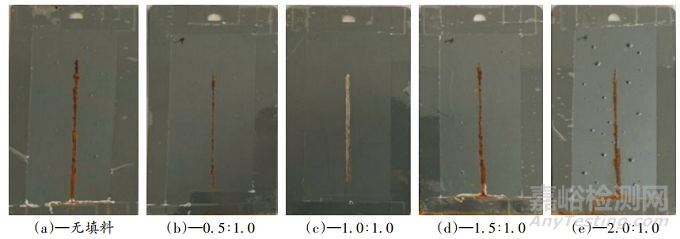

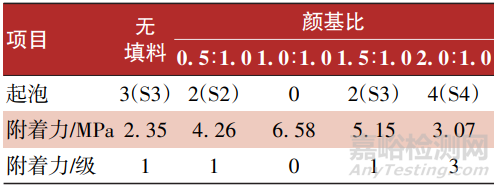

改变硅烷改性玻璃鳞片的加入量分别制备不同颜基比的水性涂料,涂层的耐盐雾性(1000h)测试结果如表5所示,样板状态如图2所示。

表5 不同颜基比对涂层耐盐雾性的影响

图2 颜基比对涂层耐盐雾性的影响

从表5和图2可以看出经过1000h耐盐雾试验后,只有颜基比为1.0∶1.0的样品满足板面无起泡、不生锈,划痕处锈蚀宽度≤2mm(单向),划格试验≤1级的要求。

2.2.2 冷热循环交变试验

不同颜基比时,按照QCR546.4—2016进行冷热循环交变试验(60周期),测试结果如表6所示。

表6 不同颜基比时涂层的冷热循环交变试验结果

从测试结果可以看出,颜基比为1.0∶1.0时,耐盐雾性与冷热循环交变试验都表现最佳,当颜基比低于1.0∶1.0时,涂层中的硅烷改性玻璃鳞片过少,难以发挥屏蔽作用,在1000h耐盐雾测试过程中,水分会渗透到涂层和基材之间,导致起泡;当颜基比高于1.0∶1.0时,涂层中的硅烷改性玻璃鳞片过多,树脂不能在玻璃鳞片之间有效填充黏结,屏蔽作用反而会随着填料的增加而减弱,同时树脂量减少使得黏结强度降低,水分更容易渗透到涂层和基材之间,导致有大泡出现。

2.3 流变剂类型对施工性能的影响

水性涂料流变剂可以分为无机、有机两大类。目前蒙脱石、海泡石、凹凸棒石是在水性涂料中应用最为广泛的无机流变剂;有机流变剂主要分为非缔合型与缔合型两类,非缔合型流变剂有羟乙基纤维素(HEC)、碱溶胀丙烯酸系乳液(ASE);缔合型流变剂有疏水改性羟乙基纤维素(HMHEC)、疏水改性碱溶胀丙烯酸系乳液(HASE)、疏水改性聚氨酯(HEUR)等。

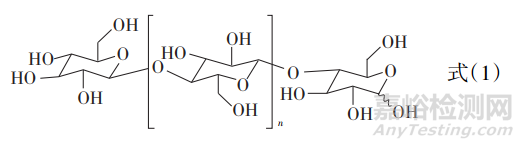

由于在水性涂料体系中HEC型流变剂容易受到霉菌侵蚀发生水解失效;ASE型流变剂对于涂料中的电解质比较敏感,耐水性、耐碱性差,故不做选择。本文选用新型流变剂木质纤维ExilvaF01-V与无机流变剂膨润土-A、疏水改性聚氨酯HEUR-C进行对比。木质纤维ExilvaF01-V的结构式如式(1)所示。

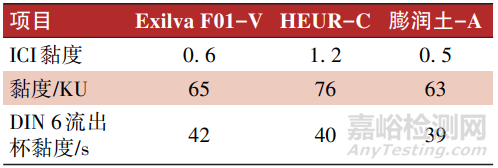

制备3组水性涂料,配方中的流变剂分别为0.5%的ExilvaF01-V、HEUR-C、膨润土-A。其在稀释后的施工状态下的流变相关测试数据如表7所示。

表7 流变剂对涂料在施工状态流变性的影响

从表7中可以看出,在流出杯黏度基本相当的情况下,采用流变剂HEUR-C制备的水性涂料的中、高剪切速率下黏度最高,依据经验ICI黏度超过0.9会存在喷涂雾化不良问题,采用ExilvaF01-V和膨润土-A制备的水性涂料中、高剪切速率黏度相对较低,具有优良的喷涂雾化性。

上述3种水性涂料在喷砂钢板表面涂层状态如图3所示。

图3 不同流变剂制备的涂料厚涂条件下的涂层状态

从图3可以看出,采用流变助剂ExilvaF01-V制备的涂层表面无颗粒、针孔、气泡、皱纹,状态良好;采用流变剂HEUR-C制备的涂层表面有明显开裂;采用膨润土-A制备的涂层,表面有大面积流坠。分析原因为ExilvaF01-V微纤维比表面积大,且表面富含羟基,使其有非常好的保水性,从而延长涂层表面开放时间,使涂层底部和表层干燥同步,减少引起开裂的应力,另一方面,ExilvaF01-V微纤维在湿膜状态下,可形成网状结构,具有较强的假塑性,防止流挂出现。

通过实际喷涂涂层外观状态对比,选择ExilvaF01-V微纤维作为流变剂,在满足一次涂装厚度达200μm的条件下,涂层表面状态良好,适用于制备转向架用水性涂料。

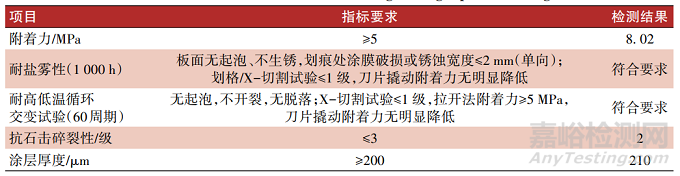

2.4 水性涂料的性能指标与施工应用

本研究制备的高速动车组转向架用水性涂料性能指标满足中国铁路总公司企业标准Q/CR546.4—2016《动车组用涂料与涂装转向架用涂料及涂层体系》规定的动车组转向架防护涂层用涂料及配套涂层体系的技术要求,在干膜总厚度为(200±20)μm时,主要性能检测结果如表8所示。

表8 高速动车组转向架用水性涂料主要性能检测结果

施工结束后测试了涂层的划格法附着力、光泽、色差、外观等常规性能,各项指标均达到要求,涂膜表面平整,无流挂、开裂、气泡、针孔等弊病,施工效果优异。

3 结语

采用高低环氧当量复配树脂作为成膜物质,以硅烷改性玻璃鳞片为防腐填料,选用微纤维化的木质纤维为流变剂,并添加其他功能性助剂等原材料,制备的水性涂料在钢铁基材上耐盐雾性超过1000h,拉开法附着力大于5MPa,抗石击碎裂2级,满足Q/CR546.4—2016《动车组用涂料与涂装转向架用涂料及涂层体系》标准要求,可替代目前普遍采用的溶剂型涂料。同时,在实际应用过程中,按照现有施工条件,能够进行正常喷涂,一次涂装厚度可达200μm以上,得到理想的涂膜效果,与目前轨道交通行业普遍采用的底漆加面漆两次涂装才能满足厚度要求的传统涂装相比缩短了施工周期、提高了生产效率、降低了干燥烘烤能耗,满足轨道交通车辆行业绿色涂装要求。

来源:涂料工业