您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-09-14 22:11

作为一种新型治疗药物,mRNA 的大规模生产具有挑战性,并且需要具有监管机构批准方案的生产技术。目前,大规模的mRNA 生产是通过化学、重组或基于酶的系统实现的。系统的选择取决于正在合成的 mRNA 的特性和各自的临床应用,如文中所述。

Part1mRNA DS 生产平台

1RNA的化学合成

RNA 的化学合成是一个自动化的循环过程,可实现连续的RNA 合成,被认为是生产短 RNA(<100 nt)的标准且稳健的方法。该方法利用亚磷酰胺化学和固相支持促进链从 3 ' 末端到 5' 末端延长。然而,固相合成的主要缺点是其 100 nt 限制。较长的 RNA 只能通过使用 DNA 夹板连接平台连接较小的 RNA 来构建,加上亚磷酰胺部分的成本,可能会阻碍该技术用于大规模生产。

2RNA的重组生产

宿主细胞(大肠杆菌)中蛋白质的重组生产是一个成熟的平台。重组 RNA 生产遵循类似的原则:编码目的 mRNA 的 DNA 被包装到表达载体中,然后转移到宿主细胞中,用于随后合成异源 mRNA,然后是一系列下游工艺 (DSP) 步骤。然而,生产重组 RNA的局限性包括转录 mRNA 的 5' 和 3' 末端异质性、转录的 mRNA 被宿主核酸酶降解以及无法掺入化学修饰的核糖核苷酸。利用 Ponchon 和 Dardel 的技术保护转录的 mRNA 免受宿主机制的影响,以及使用 Jacob 等人的创新以促进高度稳定的环状 mRNA,该领域的进步正在解决这些缺点。有一些研究认为,与化学合成和针对大规模生产的体外转录相比,重组 RNA 生产的成本更低。一种方法利用现有的重组蛋白生产基础设施,允许行业转变,以及升级已经符合良好生产规范(GMP)指南的蛋白质生产单元。

Part2RNA的酶促合成

1聚合酶链式反应 (PCR) 和聚合酶链式转录 (PCT)

PCR 是一种用于扩增寡核苷酸 (DNA) 的成熟方法。然而,RNA聚合酶较差的热稳定性阻碍了通过PCR进行的RNA合成。Christopher等人开发了一种独特的双突变 DNA 聚合酶,能够使用核糖核苷酸合成 RNA,同样,Tingjian 等人报道了通过PCT 以SFM4-3(DNA 聚合酶)使用未修饰和 2'-F 修饰的 rNTP 合成RNA。修饰和工程聚合酶的发展使PCT能够高效生产RNA;然而,修饰 DNA 聚合酶技术仍处于起步阶段,需要进一步发展才能将其用于大规模 RNA 生产。

2mRNA的体外转录(IVT)

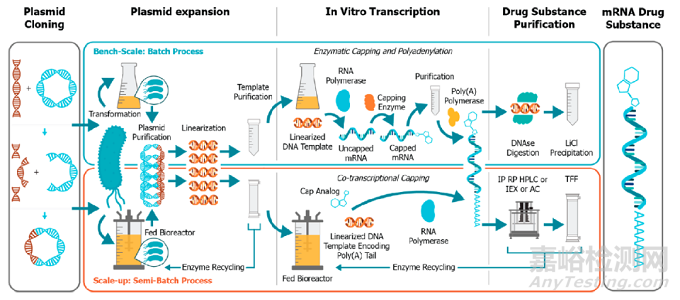

IVT(图 1)被认为是大规模生产 mRNA DS 的金标准方法。IVT 依赖于源自噬菌体的 RNA 聚合酶,在修饰的 RNA 聚合酶的帮助下,使用化学修饰的三磷酸核糖核苷 (rNTP) 可实现稳健的转录并促进 mRNA 合成。但是,存在两个重要的限制。首先,RNA 聚合酶需要一个序列特异性启动子来启动转录,从而防止 5' 特异性修饰。其次,由于 RNA 聚合酶的非特异性跑漏,IVT RNA 表现出转录 mRNA 的末端异质性。

图 1. IVT 和 DS 纯化工艺以及生产 DNA 模板的上游工艺。首字母缩略词:IP RP HPLC = 离子对反相高效液相色谱;IEX = 离子交换层析;AC = 亲和层析法;TFF = 切向流过滤。

IVT 的一个关键优势是 mRNA 生产过程的工艺参数独立于模板 DNA 的序列,允许设计一个通用的生产过程来生产任何目的 mRNA,从而有可能加快监管部门批准生产新型 DS。然而,酶、帽类似物和 rNTP 等消耗品提高了成本。此外,RNA 聚合酶极易发生氧化失活,从而导致 mRNA 产物断裂。总而言之,经过必要的改进,IVT 是当前最先进的技术,可提供无细胞、经济高效、直接且连贯的技术,实现临床使用mRNA的大规模生产。随着对 GMP mRNA 需求的增加,生物制造商正在经历对生产符合 GMP 规范的 mRNA 的快速需求,Aldevron 等公司投资建设了新的 GMP 生产基地。中国在 COVID-19 mRNA 疫苗中的足迹持续增长,成为在过去两年中注册的 COVID-19 疫苗试验数量最多的国家之一。为了支持 mRNA 技术在中国的快速发展,金斯瑞生物宣布在江苏镇江开设GMP 生产基地,这将是中国最大的商业 GMP 设施之一,此设施将使公司的产能翻倍。

Part3mRNA DS的纯化

mRNA DS 的纯化对于实现具有生物活性和治疗性的 mRNA 至关重要。实验室规模产生的 mRNA 可以使用 DNA 酶去除 DNA 进行纯化,然后通过氯化锂沉淀进行分离。但是,需要采用多个复杂的 DSP 步骤来大规模纯化临床级 mRNA。层析法被认为是生物制药行业用于纯化工艺的标准 DSP 方法,并因其适应性、可放大性和经济可行性而被广泛接受。尺寸排阻层析 (SEC)可提供对 mRNA 的稳健纯化;然而,它受限于无法分离相似大小的 RNA。

同样,离子交换层析、亲和层析和离子对反相层析促进高效的大规模 RNA 纯化并提高产量。切向流过滤 (TFF) 有助于去除较小的污染物并浓缩 DS,以及沉淀反应,促进 mRNA 的快速纯化。尽管如此,DSP 的成本和效率在很大程度上取决于各个制造商设计的特定产品纯化工艺。

Part4RNA-LNP DP 制剂的挑战和机遇

将 RNA DS 制剂成 LNP DP 对功效至关重要,因为带电核酸自发穿过脂质双层进入具有生物活性的细胞质的可能性很低。目前的方法涉及通过基于乙醇沉淀的连续自组装 LNP与水性缓冲液中的核酸混合,致使核酸包封。最初的报告并未具体说明混合方法,但通过T 形接头混合已被认为是一种可放大的方法。为确保静电负载,含有 RNA 的水相的 pH 值缓冲低于可电离脂质的表观 pKa。细胞内核酸递送的机制发生了变化:阳离子脂质复合物破坏细胞膜以使核酸进入细胞质,而含有胆固醇的可电离 LNP 通过内源性受体介导的内吞途径进入细胞,并在酸化后介导核酸从内体释放。这些LNP被发现在体内小干扰 RNA (siRNA) 活性方面比通过预制囊泡法产生的产品活性更强。脂质膜水合一直是生产 LNP 的传统方法,其中使用含有核酸的水性缓冲液用于被动封装治疗药物,这通常会导致较大的异质性囊泡 (>100 nm),这需要下游粒径减小方法,例如超声处理,以减小囊泡尺寸。缺乏控制、再现性以及要求额外的下游工艺限制了该方法的放大潜力。

近十年来,多篇文献报道了使用微流控混合方法来制剂用于癌症治疗、蛋白质替代疗法、基因编辑和 RNA 疫苗的 RNA-LNP。微流控能够实现水相和有机相的非湍流混合,以控制自组装。该技术已被证明可以从用于实验室规模制剂开发的微升级别放大到升级规模,后者可与在线分析方法集成,实现集成生产车间的重要一步。从历史上看,交错人字形混合器 (SHM) 被广泛使用,利用数十ml/min的典型流速,这比典型的流体动力流动聚焦装置快一个数量级。然而,交错的人字形结构增加了多维依赖性和实际限制,使其难以实现GMP 规范要求的吞吐量速度,这导致需要并行排列多个 SHM 混合器,以实现更高的吞吐量,同时保持相同的关键质量属性,例如粒径、PDI 和封装效率。微流控混合器的创新引入了下一代环形混合器 (TrM),该类混合器保留了 SHM 的非湍流平流混合,但通过增加混合器尺寸,可使单个混合器的流速达到更高的级别(200 mL/min vs. 12 mL/min),同时保持RNA-LNP 的关键质量属性。这保持了与发现和临床前规模生产的兼容性,并简化了工艺放大。mRNA-1273 和 BNT162b2 如何生产用于临床前和临床开发物料的细节尚未完全公开;然而,Moderna 发表了大量利用微流控 SHM 技术和乙醇-滴纳米沉淀的研究,描述 BNT162b2 的非人类灵长类动物研究的文章表明, LNP 是通过将脂质的乙醇溶液通过洗滤转移到水性缓冲液中形成的。

Part5未来展望

1自扩增 RNA:

减少 RNA 生产负担的平台

与 mRNA 一样,自扩增 RNA (saRNA) 不仅包含一个 5' 帽、一个 poly-A 尾以及5' 和 3' 非翻译区,而且还编码形成复制酶的非结构蛋白,以便在细胞内递送时进行扩增。直接比较使用相同配方的 mRNA 和 saRNA 疫苗的研究有限。在 Vogel 等人和 Brito 等人的研究中,发现 saRNA 的效力至少是 mRNA 的64 倍。同样,在直接研究 SARS-CoV-2 制剂时,我们将 mRNA 和 saRNA 与临床前/临床试验中使用的相同制剂进行比较,发现 saRNA 的效力比 mRNA 高6-100 倍。

为了量化 mRNA 疫苗与 saRNA 疫苗相比的体积放大需求,假设 mRNA 和 saRNA 的 IVT 在相同体积和封装效率下产生相同的质量产量。在颗粒生产之后,mRNA 和 saRNA假定导致相同的纯化效率且产量与体积成线性关系。根据上述研究,生产 saRNA 所需的 RNA 减少了 6到 100 倍,并且由于氮/磷酸 (N/P) 比率保持不变,因此脂质减少了 6 到 100 倍。因此,在大流行的情况下,理论上有可能以相同的批量生产 6 到 100 倍的疫苗剂量,从而降低生产成本和所需时间。为了强调 saRNA 疫苗的优势,我们比较了 Pfizer/BioNTech mRNA 疫苗和 saRNA 疫苗的体积放大要求。每剂Pfizer/BioNTech COVID-19 疫苗包含 0.3 mL,目前价格为 19.50 美元。假设人口总数为 77 亿人,每人接种两剂,总共需要 154 亿剂或 450 万升疫苗。从长远来看,450 万升将填满两个奥林匹克规模的游泳池,而我们假设效力高出 100 倍的 saRNA 疫苗只需要0.02 个奥林匹克规模的游泳池。假设生产成本(包括材料、RNA 和 LNP 生产)呈线性增长,使用Pfizer/BioNTech 的 mRNA 疫苗为整个人群接种疫苗将花费大约 1500 亿美元。相比之下,使用 saRNA,它只需花费大约 15 亿美元。最终,使用 saRNA 生产疫苗可能会大大降低生产和成本负担。

2对RNA-LNP不断演变的商业生产模式的观点

目前,大规模、集中式生产是治疗药物开发的现状。由于药品生产必须符合高质量和安全标准,因此每个站点都必须具备满足这些要求的知识、熟练的劳动力和基础设施。随着 RNA 的进一步发展,针对特定疾病基因型量身定制的、更加个性化药物的趋势也将加强。这种趋势允许实现针对一小部分人群有效的治疗,并且可以想象针对个人的治疗。

此外,尤其是在大流行期间,由于封锁可能会出现供应链挑战,如由于健康问题导致的劳动力减少以及旅行限制导致全球必要药物供应的严重中断,此外,小瓶、过滤器和注射器等产品的短缺都代表了前所未有的疫苗生产需求。图 4 所示为一张公开宣布参与生产 Moderna 和Pfizer/BioNTech 的 SARS-CoV2 mRNA 疫苗的工厂的地图。这两种疫苗都依赖于位于美国和欧洲大陆的不同生产网络。由于生产仅限于这两个地区,这些疫苗的全球供应是从相对较少的跨国灌装站点分发的。作为回应,包括澳大利亚、加拿大、中国、新加坡、南非和韩国在内的几个国家宣布了计划和合作伙伴关系,以实现 mRNA 药物的国内生产。

分散的生产方法将允许药品生产商生产药品,用于满足当地或理想情况下个人的特定需求。这种被称为精准医疗的模型将特定患者的基因和生活方式纳入疗法,以提高安全性和有效性,同时减少副作用。虽然目前的生产不适合区域性生产,但规模更小、分散的生产基地将允许采用更加个性化的疗法开发方法。这对于基于 RNA 的药物来说是可以实现的,其中 Kis 等人最近的一项研究表明, RNA 疫苗生产工艺可能比传统疫苗生产工艺规模小 2 到 3 个数量级。

尽管拥有多个分散的生产基地有潜在的好处,但这种方法需要对监管框架进行重大改变。目前,安全性是根据大量试验参与者的统计信息进行评估的。全球只有少数几家公司获得了生产基于 RNA 的药物的知识和知识产权,分散模式可能会受到训练有素的劳动力的区域可用性和知识分布的限制。此外,区域性疫苗生产中心的初始成本高于一个大型中心,因为每条生产线都需要一整套设备,包括分析、下游、灌装能力,这些设备通常以集中模式共享。

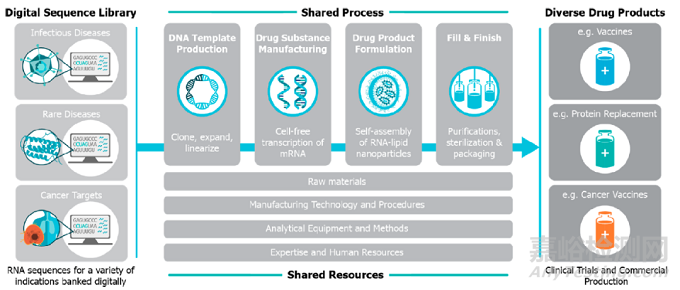

如果没有集中生产提供的规模经济,分散设施可以通过生产多个 DP 来实现更经济的模式。这种方法利用了多个 DP 通用的模块化技术、工艺和程序,从而分摊了基础设施、原材料、人力资源和开发的成本。mRNA 疗法特别适合这种模型,因为 mRNA 核苷酸的序列可以大幅改变,同时保持 DS 的整体化学性质。图 2 说明了如何使用共享资源生产各种 RNA DS,以产生覆盖各种适应症的一系列 RNA DP。

图 2. RNA 药物的多产品生产:示意图说明了适用于各种 RNA 疗法的典型生产过程,表明共享的工艺、技术和资源。随着更多 RNA 疗法的出现,资源和成本分摊有助于降低成本,使个体化疗法更加可行。现有或正在建设的 RNA 疫苗设施可以生产其它 RNA 药物,从而提高其它基因和细胞疗法的生产能力。

图 2 代表了一家 RNA 药物生产代工厂,它类似于彻底改变计算机和集成电子行业的半导体代工厂。最初,计算机处理器设计与针对特定计划开发的专有生产工艺相关联,生产仅限于少数制造商。通过引入采用标准化制造工艺的半导体代工厂,其适用于生产任意数量的电路设计,将芯片设计与生产能力和基础设施分离。这种“民主化”的半导体芯片设计使无晶圆厂半导体公司引发了创新和市场竞争的爆炸式增长。RNA 药物代工厂的概念由一次性生物反应器、微流控和在线分析能力等模块化生产技术实现,代表着使未来 RNA 药物的设计“民主化”的潜力。

近期的主要瓶颈。由于 COVID-19,在 SARS-CoV-2 基因组序列发表 63 天后,Moderna 进入临床试验,mRNA 疗法更快的速度显而易见。尽管开发过程迅速,但为了满足全球需求,公司在疫苗的大规模生产方面遇到了挑战。在这种情况下,获得充足的脂质供应,以将 mRNA 递送到体内发挥作用,将具有不小的挑战性。例如,Pfizer-BioNTech针对 10 亿人的疫苗(20 亿剂疫苗)需要近 1.5 吨的总脂质,这代表了脂质大规模生产的显著增加,以满足全球疫苗需求。特别是,专有的可电离阳离子和 PEG 脂质具有复杂的合成步骤,需要专业的生产知识。在全球范围内,生产脂质的地方很少,Pfizer与Croda签订了为期 5 年的脂质供应协议,BioNTech 与Evonik和Merck KGaA达成了协议,而 Corden Pharma 则为Moderna 供应脂质。mRNA 生产是另一个主要障碍;例如,Pfizer-BioNTech、Moderna 和 CureVac 疫苗分别需要 60 kg、200 kg和 24 kg mRNA 才能为 10 亿人接种疫苗。一项关于生产 mRNA 疫苗技术经济可行性的研究表明,疫苗的年生产量在很大程度上取决于 RNA 剂量,并举了一个引人注目的例子:通过将剂量从 1 μg 减少到 0.1 μg,生产 80 亿剂疫苗的时间可以从 2.6 个月减少到 8 天。这种剂量减少可以通过 saRNA 疫苗来实现,该种疫苗可以在比 mRNA 剂量更低的条件下提供免疫反应。

Part6总结

RNA 药物的模块化使该技术能够快速开发疫苗,以对抗COVID-19 大流行。这种模块化同样将带来生物制药行业的 RNA 革命,因为疫苗技术的进步将被应用于加速其它 RNA 支持的基因和细胞疗法的开发。2021 年,相关文章和临床试验注册量急剧增加,对 RNA DS 和 LNP DP 生产的需求已经紧张。伴随着这些和未来的生产挑战,创新和新技术带来了新的机遇。

saRNA等技术可将剂量减少多达100 倍,从而扩大现有基础设施的生产能力,并允许以更小规模建造新的基础设施。与目前需要在不同国家之间运输中间体原液的分散模式相比,小规模生产有利于将 DP 生产、DS 制剂和灌装活动整合到一个车间中。此外,行业已经建立了用于 RNA-LNP 临床前开发的微流控技术,最近推出了下一代混合器,允许基于单个混合器的吞吐量进行放大,以适应药物开发的所有阶段。

集成生产步骤的趋势与许多国家宣布获得国内 RNA 药物生产能力一致,以应对仅在少数几个地区生产SARS-CoV-2 疫苗所造成的短缺。这些设施可以生产当地人口所需的药物,并允许在大流行情况下快速开发和生产针对区域性变异株的疫苗。

这些更小的设施的规模经济可以通过多产品生产模型来实现,其中用于基因沉默、蛋白质替代、疫苗和 RNA 工程细胞疗法的各种 RNA DS 的序列以数字方式存储,并按需生产。这样的模式还将提高生产罕见病药物的经济性,代表着实现真正个性化 RNA 药物未来的重要一步。

来源:Internet