您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2022-04-11 23:05

采用3 种不同喷丸强化工艺(干喷丸、先干喷丸后湿喷丸以及湿喷丸)对1Cr11Ni2W2MoV钢螺母表面进行强化处理,比较了喷丸工艺对螺母表面残余应力、粗糙度、显微组织的影响。结果表明:湿喷丸后螺母表面残余压应力最大,且最大残余压应力出现在大圆弧截面处,达到550MPa,同时表面粗糙度Ra最小,分布在0.75~0.85μm范围;干喷丸后螺母的表面残余压应力最小,表面粗糙度Ra最大,分布在2.5~3.2μm范围。喷丸后螺母外层晶粒破碎而得到明显细化,而中心层的晶粒未发生明显变化;湿喷丸工艺和先干喷丸后湿喷丸工艺分别在螺母表面形成0.15,0.25mm深度的残余应力层,适合采用先干喷丸后湿喷丸方式对1Cr11Ni2W2MoV钢螺母表面进行强化处理。

01试样制备与试验方法

试验对象为1Cr11Ni2W2MoV钢螺母,其化学成分(质量分数/%)为0.13C,0.22Si,0.51Mn,11.60Cr,1.78Ni,1.85W,0.47Mo,0.23V,密度为7.8g·cm-3,弹性模量为210000MPa,泊松比为0.3,材料的屈服强度为281.2MPa,硬化模量为1086.68MPa。螺母的圆角半径为1.6mm。喷丸工艺中采用的强化弹丸为直径0.35mm的CZ35陶瓷丸,其弹性模量为390GPa,密度为2.7kg·cm-3,泊松比为0.26。采用干喷丸、湿喷丸以及先干喷丸后湿喷丸3种不同喷丸工艺对螺母表面进行强化处理,设计喷丸压力为0.4MPa,喷丸距离为100mm,喷丸角度为90°,喷丸覆盖率为100%,喷丸时间为4min,其中干喷丸采用流量为2.5kg·min-1的弹丸,湿喷丸采用流量为2.5kg·min-1的弹丸和流量为10kg·min-1水的混合物,先干喷丸后湿喷丸时先采用流量为2.5kg·min-1的弹丸喷丸2min后再采用流量为2.5kg·min-1的弹丸和流量为10kg·min-1水的混合物喷丸2min。

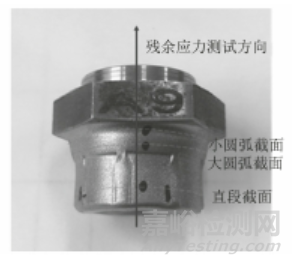

图1 螺母残余应力的测试部位

采用X射线测试试验装置对螺母表面的残余应力进行测试,测试位置为小圆弧截面、大圆弧截面和直段截面,测试方向沿螺母的轴向方向,每个截面表面均取4个点进行测试,然后取平均值,测试部位如图1所示。采用粗糙度仪测螺母的表面粗糙度Ra,测试位置为螺母小圆弧、大圆弧和直段表面,每个位置测8个点取平均值。采用线切割方法在螺母直段上截取金相试样,经镶嵌、粗磨、细磨和精抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用光学显微镜观察螺母表层和心部的显微组织。

02试验结果与讨论

2.1 残余应力

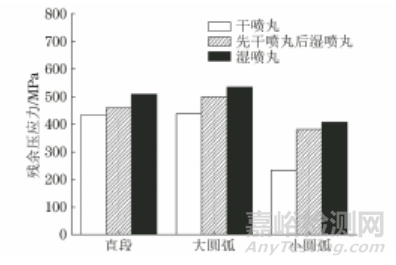

图2 不同喷丸工艺下螺母不同位置表面的残余压应力

由图2可以看出:干喷丸下螺母不同位置的残余应力差距较大,湿喷丸下螺母表面的残余压应力最大;不同喷丸工艺下螺母大圆弧截面的表面残余压应力最大,小圆弧截面的表面残余压应力最小。湿喷丸下螺母表面残余压应力最大值位于大圆弧截面,达到550MPa。喷丸角度为90°时,弹丸速度方向与螺母直段部分垂直,小圆弧截面受到弹丸的撞击较弱,因此小圆弧截面的表面残余压应力较小;而大圆弧截面的圆弧段在结构上朝喷嘴方向突出,弹丸更容易击打在相对突出的部位,且突出的部分距离喷嘴更近,因此表面残余压应力较大。材料表面被弹丸不间断撞击时会发生不均匀的塑性变形,材料表层晶格发生畸变,位错密度变大。在湿喷丸强化中,螺母表面不仅受到弹丸的撞击作用,同时液体介质对于螺母表面的冲击作用也会使其表面发生塑性变形,在弹丸与介质的共同作用下表面的残余压应力较大。

2.2 表面粗糙度

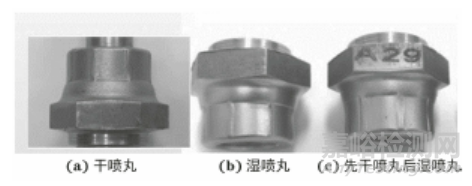

图3 不同喷丸工艺下螺母的宏观形貌

由图3可以看出,湿喷丸后螺母表面光亮,而干喷丸后螺母表面最粗糙。

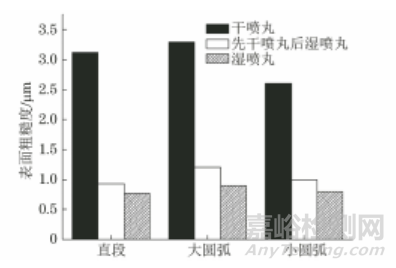

图4 不同喷丸工艺下螺母不同位置的表面粗糙度

由图4可以看出,干喷丸下螺母的表面粗糙度最大,Ra分布在2.5~3.2μm范围;湿喷丸后表面粗糙度最小,Ra分布在0.75~0.85μm范围;先干喷丸后湿喷丸后表面粗糙度介于干喷丸和湿喷丸之间,Ra分布在1.0~1.2μm范围。陶瓷丸的硬度大于螺母表面硬度,在干喷丸中,当陶瓷丸撞击在螺母表面时,螺母表面不断形成凸起和凹坑,导致表面凹凸不平,表面粗糙度增大;在湿喷丸中,当弹丸和液体的混合物撞击螺母表面时,液体介质在螺母表面可以形成一层液体膜,起到润滑作用,大大降低表面粗糙度。喷丸角度为90°时,在有液体介质的润滑作用下,直段截面与小圆弧截面粗糙度较小,大圆弧截面的圆弧段突出结构受到弹丸更猛烈的击打,表面粗糙度较大。

2.3 显微组织

由于干喷丸工艺下螺母表面粗糙度较大,不符合螺母的粗糙度要求,且过大的粗糙度会导致零件在工作中因应力集中而产生裂纹,因此仅对先干喷丸后湿喷丸与湿喷丸下的显微组织进行观察。

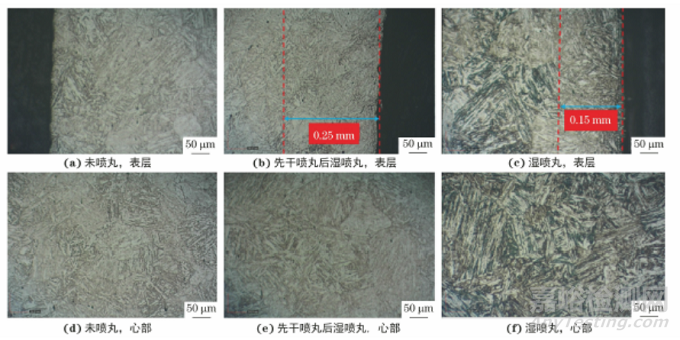

图5 未喷丸和不同喷丸工艺下螺母表层和心部的显微组织

由图5可以看出:未喷丸螺母表层和心部组织为低碳马氏体;与未喷丸螺母相比,先干喷丸后湿喷丸后螺母最外层低碳马氏体晶粒出现破碎和细化,这是因为喷丸强化使螺母表层发生较大的塑性变形,导致外层晶粒得到明显细化,而心部晶粒未发生变化,螺母表面形成了0.25mm深的残余压应力层;与先干喷丸后湿喷丸工艺下的螺母相比,湿喷丸工艺下螺母表层晶粒破碎程度较小,细化层深度较浅,形成的残余压应力层深度为0.15mm。在先干喷丸后湿喷丸工艺中,干喷丸阶段使螺母表层形成一定深度的残余压应力层后,湿喷丸阶段仅对其表面粗糙度进行修正光饰,而在湿喷丸工艺全程有液体介质的条件下,强化所产生的残余压应力层较浅。

03结 论

(1) 干喷丸后螺母的表面残余压应力最小,湿喷丸后的残余压应力最大,且湿喷丸后螺母的最大残余压应力出现在大圆弧截面处,达到550MPa,而先干喷丸后湿喷丸后螺母表面残余压应力介于干喷丸和湿喷丸之间。

(2) 干喷丸后螺母的表面粗糙度最大,Ra分布在2.5~3.2μm范围,湿喷丸后表面粗糙度最小,Ra分布在0.75~0.85μm范围,先干喷丸后湿喷丸后表面粗糙度介于干喷丸和湿喷丸之间,Ra分布在1.0~1.2μm范围。

(3) 喷丸强化使螺母表层晶粒破碎而得到明显细化,心部组织未发生变化。先干喷丸后湿喷丸后螺母表面残余压应力层深度为0.25mm,而湿喷丸后残余压应力层深度为0.15mm,综合考虑采用先干喷丸后湿喷丸工艺对螺母进行强化处理。

引用本文:

方军,詹玉婷,靳凯.喷丸工艺对1Cr11Ni2W2MoV钢螺母表面性能和显微组织的影响[J].机械工程材料,2022,46(2):31-34,42.

来源:机械工程材料