您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-12-21 21:54

在整车正面碰撞开发过程中,作者对台车系统试验方法进行了策划研究;通过台车系统试验验证整车正面碰撞结构的合理性;借助试验结果诊断识别前期结构设计存在的缺陷,并通过仿真手段对试验结果进行对标,还原问题现象,诊断问题原因,提出优化方案,支持M1造车及相应的整车正面碰撞试验;后期M1整车正面碰撞试验结果表明,通过台车试验方案诊断识别出的前期结构存在的缺陷,在整车中均已有效解决,得到的台车系统试验方法的成功经验值得推广。

在经济飞速发展的今天,汽车工业也得到迅猛发展。汽车成为人们日常交通工具的重要组成部分,给人们的物质生产活动带来了极大便利,同时交通事故也导致了很多不幸,降低交通安全事故是汽车工业的一项重要课题,汽车安全法规的要求也是越来越高,如中国汽车技术研究中心(天津)对C-NCAP管理规则已经进行了多次的升级。

自安全带发明使用以来,汽车安全性能得到了极大改善。在整车开发过程中,汽车碰撞安全性能也已经成为汽车的关键性能之一。汽车的安全性能主要取决于车身结构及约束系统的综合性能,车身前结构良好的吸收碰撞能量,乘员舱保证足够生存空间,约束系统良好束缚人体,有效降低乘员伤害,从而提升车辆的碰撞安全性能。

整车正面全宽碰撞性能作为汽车碰撞安全性能的重要组成部分,在开发的初期阶段就需要做好架构策略保障性能达成,而前期较好的手段一般是通过仿真驱动设计,有效的边界条件输入有助于仿真部门更好的提升仿真精度,诊断设计中存在的问题,这样必备试验将不可缺少。在开发过程中,考虑到开发周期及开发成本问题,一般会设计一些零部件试验及台车系统试验验证前期结构设计的合理性,台车系统试验策划是否成功将显得尤为重要。

正面碰撞车体耐撞性基本要求

车体是在碰撞事故中保护乘员的第一道屏障,在碰撞事故发生后,车体需要尽可能吸收碰撞能量,同时保障乘员生存空间来达到保护乘员的效果。

车体耐撞性的总体设计原则需遵循以下两点要求:

1)车身前端结构要能实现较好的吸能及载荷传递,得到较好的车体加速度。

2)乘员舱有合适的刚度支撑前端结构变形模式实现。

要实现以上要求,关键在吸能结构变形模式的设计。本文采用的变形模式为:碰撞前期实现充分压溃尽快提升前期吸能,中后期折弯变形充分利用碰撞空间同时达到载荷卸载的目的。

台车系统试验的目的就是要提前验证吸能结构是否达到以上要求。

台车系统试验方法策划

在整车开发过程中,为缩短开发周期降低开发成本,在车身设计阶段,需要对车身关键结构进行系统性验证,尽早发现开发中的结构缺陷。而开发过程中,车身骨架是汽车架构的基础,一般开发流程为先开发下车体,后开发上车体,下车体结构是否合理直接决定整车的安全性能。而下车体一般是长周期件,涉及的周期长、成本高、工艺复杂。简易的台车试验,不仅能及早进行试验、诊断设计中存在的问题,同时还可以兼顾试验成本,方法成功后可以进行较好的推广,便于后续车型开发。

基于开发过程中的现实问题,提供整个白车身将显得成本高昂,制造周期也较长,这样势必增加开发成本及周期,简易的样件是便于进行系统试验的基础。

本文设计的试验方法需遵循以下原则:样件简单、试验方法简单、方法值得推广。

本文所述的样件主要包括:下车体前结构、副车架、不需要车身侧围和中后段结构,符合样件简单的原则。

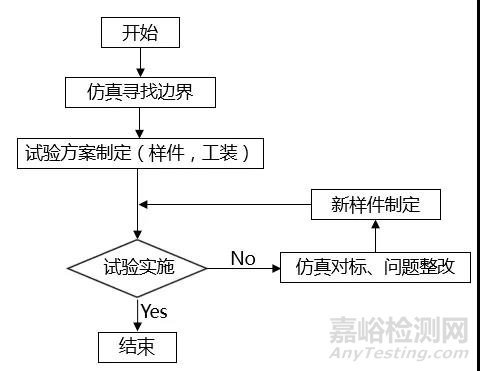

基于以上原则设计如图1所示试验程序:

图1 试验程序

台车系统试验问题分析

01.试验问题概述

根据试验程序制定的具体试验方案进行试验,通过这组台车试验发现以下问题。

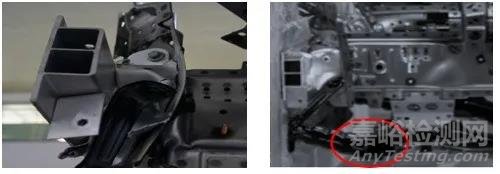

1)主吸能盒变形问题

主吸能盒压溃不充分,且出现撕裂现象,容易导致纵梁前端不稳定及前端总体吸能减少,整车加速度后期压力较大,如图2(a)所示。

2)副吸能盒变形

副吸能盒根部不稳定,碰撞过程前期已经折弯,在碰撞过程中后期容易导致前端吸能结构变形不稳定,如图2(b)所示。

(a)吸能盒变形; (b)副吸能盒变形

图2 吸能盒&副吸能盒变形

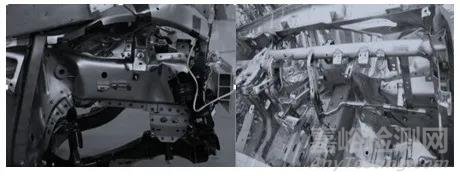

3)纵梁变形

纵梁中部还未折弯,根部先折弯,未达到设计效果,这种变形模式会直接导致乘员舱侵入量过大,影响乘员生存空间,如图3(a)所示。

4)乘员舱变形

乘员舱侵入量过大,会影响乘员的生存空间,导致乘员伤害增大,不满足法规要求,产品无法上市销售,如图3(b)所示。

(a)纵梁变形; (b)乘员舱变形

图3 纵梁变形&乘员舱变形

02.仿真分析

针对第一次试验中出现的问题,为了节约成本,提高第二次试验的有效性,根据试验现象校正仿真模型,然后对问题原因进行诊断,在此基础上进行优化,根据优化结果定制后续试验所需的样件。

1)仿真模型校正

根据试验过程出现的失效形式、样件变形模式、B柱加速度校正仿真模型。试验变形&仿真变形如图4所示,两者对比仿真表现与试验比较接近,模型精度可靠。

(a)试验变形; (b)仿真变形

图4 试验变形&仿真变形

2)问题优化

造成乘员舱侵入量过大主要原因是纵梁中后段未有效折弯,同时根部支撑较弱导致。

针对乘员舱侵入问题,解决吸能盒压溃及纵梁折弯问题即可,改进办法主要有:

①改善前部结构,优化主副吸能盒的压溃性能,提升前端稳定性。

②优化折弯区域结构,使纵梁折弯的稳定性提高,缓解根部压力。

③加强根部支撑,提升前端结构的稳定性。

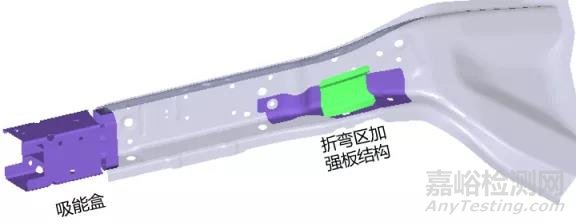

考虑成本重量,以上具体方案如图5所示:方案包括吸能盒及其前端板、纵梁折弯区加强板的优化。

图5 优化方案示意图

3)优化后仿真结果

优化方案实施后,仿真结果如图6所示:吸能盒完全压溃后,纵梁N型折弯,纵梁变形符合设计意图,可以制定新的样件继续进行台车系统试验验证方案有效性。

图6 优化后纵梁变形

4)台车系统试验

优化方案落实到新样件后,再次进行台车系统试验,试验结果如图7所示:吸能盒及纵梁整体变形符合设计要求,纵梁N型折弯,变形模式与仿真相似,可以支持M1造车进行整车试验。

图7 纵梁变形

整车试验

根据台车系统试验提出的优化方案落实到M1整车中,进行整车正面碰撞试验。

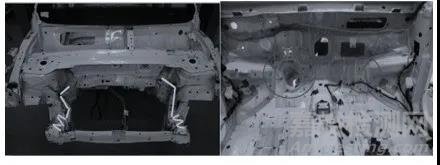

图8(a)为碰撞后吸能盒及纵梁的整体变形图。图中所示:纵梁变形模式实现了前端压溃,中后段折弯的效果,达到设计意图。

图8(b)为整车碰撞后的乘员舱的变形情况,整体侵入量较小,有效保证了乘员的生存空间,完全满足设计初期定义的目标。

(a)吸能盒及纵梁变形; (b)乘员舱变形

图8 整车纵梁&乘员舱变形

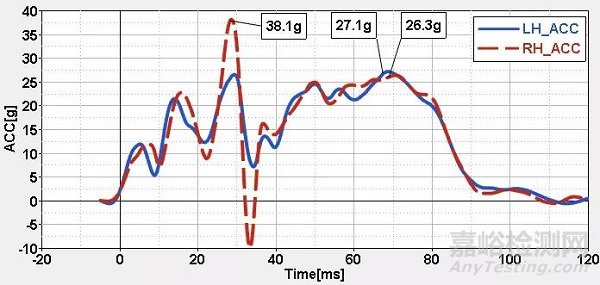

图9 为碰撞后B柱左右侧加速度曲线,该加速整体峰值较低,右侧峰值在38.1g但脉宽特别小,满足设计所设定目标。

图9 整车正面碰撞纵梁变形

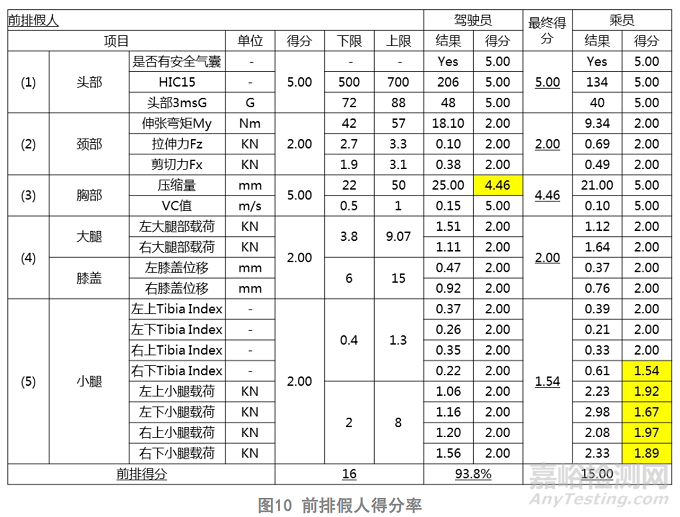

图10为前排假人各个部位得分情况,总共得分15分,得分率93.8%,完全满足得分率90%这个目标要求。

图10 前排假人得分率

小 结

在整车正面碰撞开发程中,本文对台车系统试验方法进行了策划研究;试验策划程序可以归纳如下:

1)仿真模型寻找试验边界;

2)具体试验方案制定;

3)定制样件和工装进行试验;

4)试验问题诊断;

5)仿真模型校正、还原问题现象、诊断问题原因、并对问题进行优化;

6)定制新样件继续试验,直至问题解决。

通过仿真结果与试验结果进行对标,还原问题现象、诊断问题原因、提出优化方案,支持M1阶段造车进行整车正面碰撞试验;M1车正面碰撞试验结果表明,通过台车系统试验方法诊断识别出的前期结构的设计缺陷,在整车中均已有效解决。

本文所述台车系统试验方法可以用于验证整车正面碰撞结构的合理性;作者得到的台车系统试验方法的成功经验值得推广。

引用本文:

包国建,杨全凯,吴泽勋,闫高峰,宿学深,童邦荣,王辉.整车正面全宽碰撞台车系统试验方法研究[J].环境技术,2021,(S1):67-70.

专家简介:包国建,男,汉族,硕士,工程师,主要研究方向为汽车被动安全。

来源:环境技术核心期刊