您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-08-16 22:04

一、锡膏印刷不良判定与相关原因分析

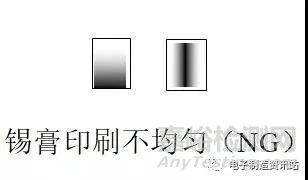

锡膏印刷不均匀,锡膏量一多一少,会引起曼哈顿(立碑)现象。锡膏印刷太少或贴片偏位,易导致虚焊不良。锡膏量过多,使锡膏形状崩塌,超出焊盘的锡膏在融化的过程中形成锡珠,易造成短路现象。

元件表面或焊盘表面氧化,降低了可焊性,使得焊锡和元件及焊盘浸润不良而形成虚焊,应避免使用元件表面或线路板焊盘氧化的部品,以保持良好的可焊性。

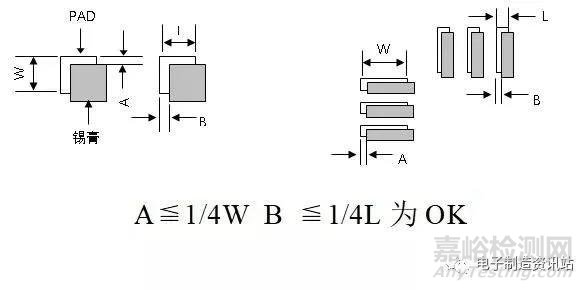

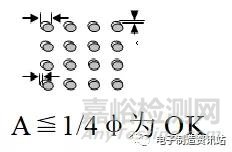

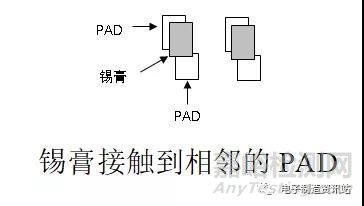

锡膏印刷应均匀,锡膏应与焊盘尺寸、形状相等,并与焊盘对齐,锡膏的最少用量应覆盖住焊盘的75%以上的面积,过量的锡膏最大覆盖区域须小于1.2倍的焊盘面积,禁止与相邻焊盘接触。

以下为印刷的相关不良判定标准与影响印刷不良的相关因素分析:

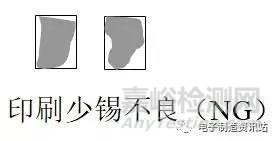

1.锡膏印刷不良的问题现象:

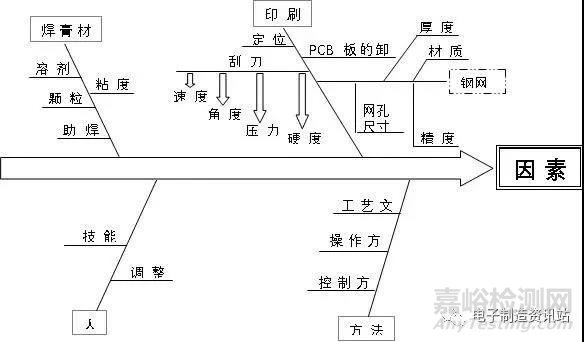

2. 影响锡膏印刷不良的原因分析

印刷锡膏在整个生产中引起的质量问题占的比重较大,印刷质量与模板的状况、锡膏设备的刮刀、操作与清洗有很大关系,解决这类问题要注意各方面的技术要求,一般来说要想印出高质量的锡膏印刷,必须要有:

1)良好适宜的锡膏。

2)良好合理的模板。

3)良好的设备与刮刀。

4)良好的清洗方法与适当的清洗频次。

3. 锡膏印刷不良相关原因分析与处理方法:

3.1、坍塌

印刷后,锡膏往焊盘两边塌陷。产生的原因可能是:

1)刮刀压力太大。

2)印刷板定位不稳定。

3)锡膏粘度或金属含量过低。

防止或解决办法:

调整刮刀压力;重新固定印刷板;选择合适粘度的锡膏。

3.2、锡膏厚度超下限或偏下限

产生的可能原因是:

1)模板厚度不符合要求(太薄)。

2)刮刀压力过大。

3)锡膏流动性太差。

防止或解决办法:

选择厚度合适的模板;选择颗粒度和粘度合适的锡膏;调整刮刀压力。

3.3、厚度不一致

印刷后,焊盘上锡膏厚度不一致,产生的原因可能是:

1)模板与印刷板不平行。

2)锡膏搅拌不均匀,使得粘度不一致。

防止或解决办法:

调整模板与印刷板的相对位置,印刷前充分搅拌锡膏。

3.4、边缘和表面有毛刺

产生可能原因是锡膏粘度偏低,模板网孔孔壁粗糙或孔壁粘有锡膏。

防止或解决办法:

钢网投产前确认检查网孔的开孔质量,印刷过程中要注意清洗网板。

3.5、印刷均匀

印刷不完全是指焊盘上部分地方没印上锡膏。产生的可能原因是:

1)网孔孔堵塞或部分锡膏粘在模板底部。

2)锡膏粘度太小。

3)锡膏中有较大尺寸的金属粉末颗粒。

4)刮刀磨损。

防止或解决办法:

清洗网孔和模板底部,选择粘度合适的锡膏,并使得锡膏印刷能有效地覆盖整个印刷区域,选择金属粉末颗粒尺寸与窗孔尺寸相对应的锡膏。

3.6、拉尖

拉尖是指漏印后焊盘上的锡膏呈小山峰状,产生的可能原因是:

印刷间隙或锡膏粘度太大,或钢网与线路板脱模(即分离)速度过快。

防止或解决办法:

将印刷间隙调整为零间距或选择合适粘度的锡膏,减小脱模速度。

3.7、偏位

偏位是指印刷后的锡膏偏离焊盘1/4及以上的距离,产生的可能原因是:

1)线路板定位不良(线路板偏位或定位不牢),印刷时产生偏位;

2)印刷时,线路板定位不平整,线路板与钢网之间有间隙;

3)钢网与线路板未对中(半自动印刷机);

4)印刷时,线路板与钢网间存在一定角度的夹角;

5)钢网变形;

6)钢网开孔与线路板存在不同方向的偏移;

防止或解决办法:

检查线路板定位治具是否良好,有无松动或移位,定位PIN与线路板是否匹配;确认钢网与线路板是否完全对中,线路板与钢网间是否存在夹角的情况,并进行相应的调整;检查钢网是否变形,钢网开孔是否与线路板焊盘存在不同方向的偏位现象,确认为钢网不良,确认处理。

锡膏使用相关要求:

1)较为理想的使用环境温度为20~27℃,相对湿度为40%~60%RH。

2)平时不使用时应密封保存在冰箱内(0~10℃)。

3)使用时从冰箱中取出放置,须解冻3小时以上,使其达到室温。使用前要充分搅拌。

二、元件贴装不良相关原因分析与应对

1、贴片机抛料原因分析与处理方法:

所谓抛料就是指贴片机在生产过程中,吸取元件之后未进行贴装,并将元件拋至拋料盒或其它地方,或者未吸取元件而执行以上的一个抛料动作。抛料造成材料的损耗,延长了生产时间,降低了生产效率,提高了生产成本,为优化生产效率,降低成本,必须解决抛料率高的问题。

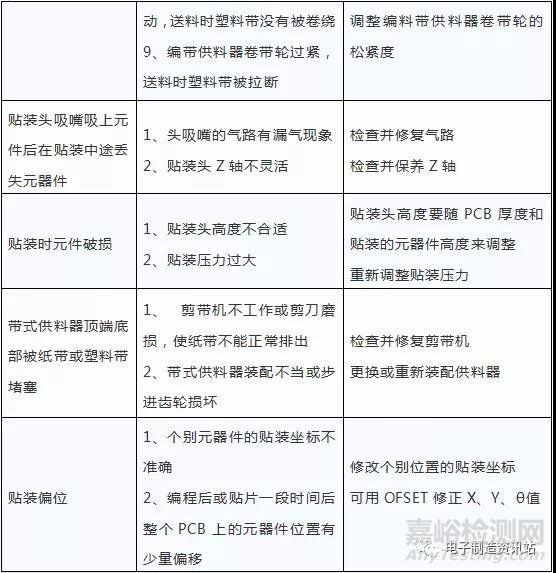

以下为抛料主要原因及对策:

原因1:

吸嘴问题,吸嘴变形、堵塞或破损造成气压不足,漏气,造成吸料不良,取料不正,识别不良而抛料。

对策:

清洁或更换吸嘴。

原因2:

识别系统问题,视觉不良,视觉或雷射镜头有灰尘或杂物干扰识别,识别光源选择不当和强度、灰度不够,还有可能识别系统本身已坏。

对策:

清洁擦拭识别系统表面(反光镜片),保证反光镜片干净无杂物沾污等,调整光源强度、灰度,如故障仍未解决,检查并确认(影像)识别系统硬件。

原因3:

取料位置不良,吸嘴在吸取元件时不在元件的中心位置,取料高度不正确(一般以碰到零件后下压0.05mm为准)而造成取料有偏移,识别时超出规定的允许误差而抛料。

对策:

使用相机检查并确认取料位置,必要时调整取料位置。

原因4:

真空问题,气压不足,真空气管通道不顺畅,有导物堵塞真空通道,或真空有泄漏造成气压不足,在对元件吸取时因吸取力度不够,元件未被吸上或元件被吸取后在贴装前途中掉落。

对策:

检查贴装头各吸嘴对应的电磁阀真空值是否正常,清洁气路管道。

原因5:

程序问题,所运行的贴装程序中元件参数设置不当,与来料实物尺寸,亮度等参数不符造成识别不良而抛料。

对策:

修改元件参数,搜寻元件最佳参数设定。

原因6:

来料的问题,来料不规则,元件引脚氧化等不合格产品。

对策:

联络IQC,并将元件不良情况反馈至供应商进行改善。

原因7:

供料器问题,供料器位置变形,供料器进料不良(供料器棘齿轮损坏,料带孔未卡在供料器的棘齿轮上,供料器下方有异物,弹簧老化,或电气不良),造成取料位置不当或取料不良而抛料,或供料器损坏。

对策:

供料器调整,清扫供料器平台,更换已坏部件或供料器。

当出现抛料不良并到现场进行处理时,技术人员应先询问设备操作员了解相关情况后,再根据观察分析直接找到问题所在,这样更能有效的找出问题,加以解决,同时提高生产效率,不占用过多的机器生产时间。

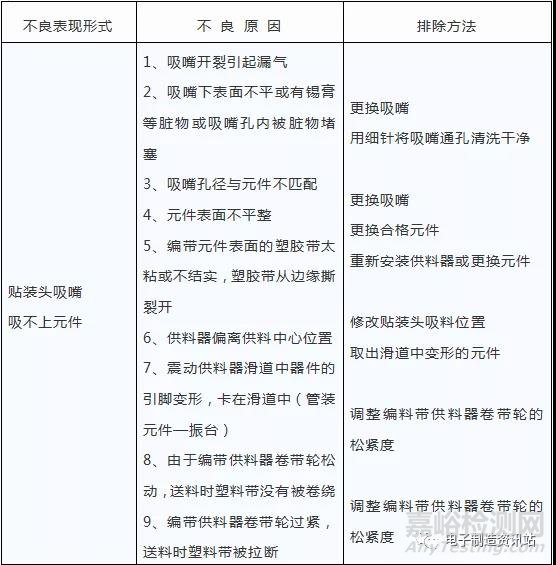

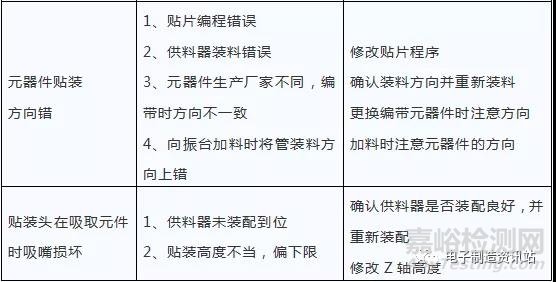

2、其它贴装不良原因分析与处理方法:

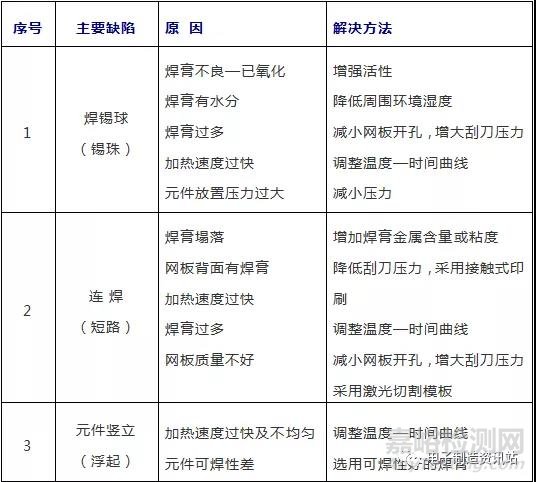

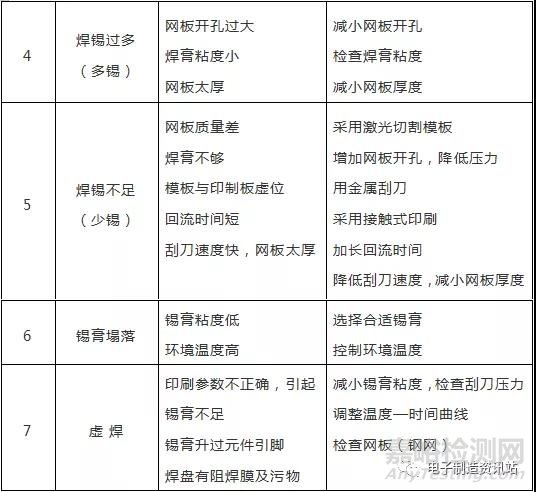

三、回流焊接不良相关原因分析与应对:

锡珠产生原因分析

一般来说,锡珠的产生原因是多方面,综合的。锡膏的印刷厚度、锡膏的组成及氧化度、模板的制作及开口、锡膏是否吸收了水分、元件贴装压力、元器件及焊盘的可焊性、再流焊温度的设置、外界环境的影响都可能是焊锡珠产生的原因。

锡珠的直径大致在0.2mm~0.4mm 之间,也有超过此范围的,主要集中在片式阻容元件的周围。焊锡珠的存在,不仅影响了电子产品的外观,也对产品的质量埋下了隐患。原因是现代化印制板元件密度高,间距小,焊锡珠在使用时可能脱落,从而造成元件短路,影响电子产品的质量。

1、锡膏的金属含量。

锡膏中金属含量其质量比约为88%~92%,体积比约为50%。当金属含量增加时,锡膏的黏度增加,就能有效地抵抗预热过程中汽化产生的力。

另外,金属含量的增加,使金属粉末排列紧密,使其在熔化时更容结合而不被吹散。此外,金属含量的增加也可能减小锡膏印刷后的“塌落”,因此,不易产生焊锡珠。

2、锡膏的金属氧化度。

在锡膏中,金属氧化度越高在焊接时金属粉末结合阻力越大,锡膏与焊盘及元件之间就越不浸润,从而导致可焊性降低。实验表明:焊锡珠的发生率与金属粉末的氧化度成正比。一般的,锡膏中的焊料氧化度应控制在0.05%以下,最大极限为0.15%。

3、锡膏中金属粉末的粒度。

锡膏中粉末的粒度越小,锡膏的总体表面积就越大,从而导致较细粉末的氧化度较高,因而焊锡珠现象加剧。我们的实验表明:选用较细颗粒度的锡膏时,更容易产生焊锡粉。

4、锡膏在印制板上的印刷厚度。

锡膏印刷后的厚度是印刷的一个重要参数,通常在120~200um之间。锡膏过厚会造成锡膏的“塌落”,促进焊锡珠的产生。

5、锡膏中助焊剂的量及焊剂的活性。

焊剂量太多,会造成锡膏的局部塌落,从而使焊锡珠容易产生。另外,焊剂的活性小时,焊剂的去氧化能力弱,从而也容易产生锡珠。免清洗锡膏的活性较松香型和水溶型锡膏要低,因此就更有可能产生焊锡珠。

此外,锡膏在使用前,须进行3小时以上的解冻,否则,锡膏容易吸收水分,在回流焊接时焊锡飞溅而产生锡珠。

6、钢网开孔

合适的模板开孔形状及尺寸也会减少焊锡球的产生。

7、印制不良线路板的清洗

对印制不良线路板进行清洗时,若未清洗干净,印制板表面和过孔内就会残余的部分锡膏,焊接时就会形成锡珠。因此须加强操作员在生产过程中的责任心,与线路板的清洗方法,严格按照工艺要求进行生产,加强工艺过程的质量控制。

8、元件贴装压力及元器件的可焊性。

如果元件在贴装时压力过大,锡膏就容易被挤压到元件下面的阻焊层上,在再流焊时焊锡熔化跑到元件的周围形成焊锡珠。

解决方法:

减小贴装时的压力,并采用上面推荐使用的模板开口形式,避免锡膏被挤压到焊盘外边去。另外,元件和焊盘焊性也有直接影响,如果元件和焊盘的氧化度严重,也会造成焊锡珠的产生。

经过热风整平的焊盘在锡膏印刷后,改变了焊锡与焊剂的比例,使焊剂的比例降低,焊盘越小,比例失调越严重,这也是产生焊锡珠的一个原因。

综上可见,焊锡珠的产生是一个极复杂的过程,我们在调整参数时应综合考虑,在生产中摸索经验,达到对焊锡珠的最佳控制。

来源:Internet