您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-07-05 15:57

1.介绍

由于多种原因,制药行业需要采用高速剪切制粒对物料进行预处理,主要是为了提高流动性和可压性。通常会加入粘合剂来促进颗粒的生长。在高速剪切制粒中粒径的增大始于液体对物料的初步润湿,从而形成颗粒生长的母核。之后通过聚集、固结、磨损和破裂之间的平衡来促进颗粒的生长。

湿法制粒具有不同的供液方式,包括倒入、泵入和以小液滴的形式喷到物料上。加入的液滴粒径不同会影响颗粒成核和粘合剂分散的均匀性。制粒时液体分布的不均匀导致颗粒的生长速率不同。具有较高液体饱和度的颗粒会更快地聚集,结果导致颗粒粒度分布更宽。Knight等人在早期研究中发现不同粒度分布的颗粒中粘合剂的分布不同,较大的颗粒中粘合剂含量较高。粘合剂加入速率缓慢(泵入或喷雾加入)使得粘合剂分布更均匀。虽然已知将粘合剂以较小的液滴尺寸喷到粉床上能够均匀地分布在粉床中,从而实现均匀的液体分布,但关于喷嘴的配置(如孔径)的影响的信息仍是缺失的。湿法制粒对处方和工艺变量变化的敏感性体现在颗粒性质的变化。高速剪切制粒的关键工艺变量包括搅拌速度、切刀转速、制粒时间和液体用量。颗粒的粒度分布和流动性可以影响片剂的性质。

在本文中采用多变量方法评估供不同孔径的喷嘴喷出粘合剂制得的颗粒的压缩属性。此外,还应用Box-Behnken设计评估制粒参数对颗粒性质的影响和相互作用。研究结果可能会提供湿法制粒时的喷雾方式,并帮助制剂学家选择合适的喷嘴的直径和制粒参数,从而得到所需要的颗粒。

2.材料和方法

2.1材料

一水乳糖(美剂乐,200目)、聚维酮K25(BASF)、盐酸二甲双胍、硬脂酸镁。

2.2喷嘴喷雾速度的测定

SP02、SP03和SP04(GEA)三种不同孔径的喷嘴,孔径逐渐增大。以2bar的压力输送液体。SP02、SP03和SP04一分钟内输送液体的平均量分别为70.3±0.7g、199.7±5.0g和300.3±7.8g。

2.3制粒

颗粒含94.75%w/w一水乳糖和5.0%w/w PVP K25,使用GEA的底部驱动高速剪切制粒机,制粒锅体积10L。将一水乳糖和聚维酮K25混合3min(搅拌桨转速500rpm/min)。将0.25%w/w的盐酸二甲双胍溶解在润湿剂中,并在2bar压力下喷到粉床上。之后用流化床干燥(进风温度60℃),排风温度到达40℃时停止干燥。用4mm的筛网除去团块,提升整粒(转速1239rpm,筛网孔径1143μm)。

2.4颗粒的表征

2.4.1颗粒大小和粒度分布

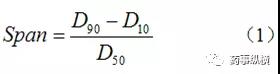

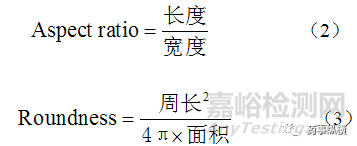

每批样品随机取样,使用振荡筛筛分,振幅1mm,时间10min。依据各筛网中截留的颗粒重量获得分布曲线,确定D10、D50和D90。并根据公式(1)计算径距。

2.4.2颗粒形状分析

将通过180μm的筛网的颗粒再次经人工轻轻过筛。然后仔细收集截留的颗粒,使用安装在体视显微镜上的摄像机进行形状分析。每批颗粒拍摄200个颗粒的图像,使用图像分析软件进行分析,确定长宽比和圆整度。长宽比根据公式(2)计算。使用等式(3)计算圆整度。

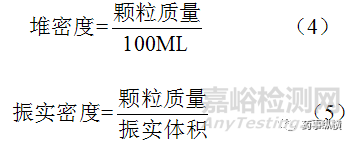

2.4.3 堆密度和振实密度

将颗粒通过1mm孔径的筛网后,借助漏斗将过筛后的颗粒加至预先称重的100ml量筒中(量筒已经沿着100ml刻度切除多余部分)。小心地除去量筒顶部的多余的颗粒和粘附的粉末,使用震荡仪以每分钟250次的频率震荡至体积不变,使用公式(4)和(5)计算堆密度和振实密度。

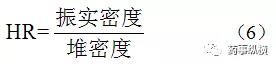

豪斯纳比(HR)是颗粒振实密度与堆密度的比值,根据公式(6)计算。较低的HR值表示流动性较好。每份样品测定三次,取平均值。

样品颗粒通过筛网和漏斗后形成一个粉末锥体,测定锥体的倾斜角,测定六次取平均值。

2.4.5评估粉体的崩塌性

使用粉体分析仪测定粉体的崩塌性。将颗粒倒入100ml容器内,刮平,称重,并将颗粒转至直径10cm的塑料转鼓内,转鼓以0.3rpm连续旋转直至发生150次崩塌。在白色背景下旋转时,使用数码相机捕获有关崩塌行为的图像。通过计算机软件检测崩塌行为并计算崩塌行为的能力(AvE:崩塌释放的能量;AvA崩塌之前粉末的倾角,崩塌角;AvT崩塌时间,连续的崩塌行为之间的平均时间)。通常AvE、AvA和AvT数值较低说明粉体流动性良好。

2.4.6粉末流变学研究

使用粉末流变仪研究流动能(BFE)和比能(SE,每单位质量所具有的能量)。将颗粒样品倒入直径50mm的容器内,调节周期后,在几个测试周期中,将直径48mm的弯曲叶片在样品颗粒中上下移动,同时保持旋转运动。使用计算机软件(Data analysis V4, FreemanTechnology, UK)对施加在叶片上的轴向力和旋转力进行分析,并用于计算。BFE是在叶片向下移动期间计算得出的,代表了高应力条件下所需的流动能量。SE是在叶片向上移动期间确定的,并在低应力条件下反应流动能。将SE相对于样品质量进行归一化,以解决重力的影响。

2.4.7润湿剂的分布

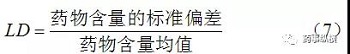

以盐酸二甲双胍作为示踪剂,来确定颗粒样品中润湿剂的分布。对于每个批次,随机抽取5个样品(各100mg),并用UV测定每个样品在二甲双胍的含量(波长233nm)。依据公式(7)计算含量的相对标准偏差,用作评估制粒液体分布(LD)变化的指标。

2.4.8颗粒的可压性测定

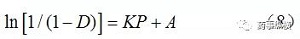

模内Heckel分析用于评估颗粒的可压缩性。对180μm的颗粒进行研究,最大程度地减小颗粒尺寸对屈服力(Py)估计的影响。研究所用的颗粒是采用与2.4.2节中相同的方法收集的180μm的颗粒。使用14mm的平头冲压制1g的片剂并使用压实模拟器进行模内Heckel分析。手动填充,并用3%w/w的硬脂酸镁的异丙醇溶液预先对冲模进行润滑。在225Mpa的压力下以1.67mm/s的压缩速度压片。对于每批颗粒压制的片剂,计算机软件(AnalisMX v2.07.08)都会根据公式(8)生成Heckel图。根据K值计算Py值。每批颗粒至少压两片用于Heckel分析,并记录Py的均值。

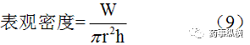

其中K和A是Keckel图的线性部分梯度和y轴截距。D是压缩压力下的相对密度P,相对密度是颗粒的表观密度和真实密度之间的比值。通过氦比重瓶法测定颗粒的真实密度。根据公式(9)计算片剂的表观密度。还使用该软件获得的塑性和重排能量评估了颗粒的可压缩性。

W是压实重量;r是半径;h是最大压力下模具内部片剂的厚度。

2.4.9颗粒压片性质的测定

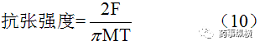

压片前使用方锥混合器将颗粒样品与1%w/w的硬脂酸镁混合。压实模拟器上安装平面斜边的10mm的冲头和冲模,片重350mg。依靠重力作用填料。在65.63mm/s的线性压缩速度下用不同的压缩力(63.7、95.5、127.3、159.1和191.0MPa)压五片。然后将片剂密封在容器内保存至少24小时,然后再进行进一步表征。使用片剂硬度测定仪的径向压缩来确定片剂的断裂力。根据等式(10)计算每片的抗张强度,其中F是断裂力,M和T分别是片剂的直径和厚度(单位:mm)。

可压片性通常以抗张强度与压缩力的关系图表征,随后基于α、线性部分梯度分析可压片性。α值越高表示可压片性越好。

2.5统计设计和分析

使用多元软件对颗粒性质的主成分分析(PCA),研究各种属性之间的相互关系,并确定包含在Box-Behnken模型中的重要响应变量。进行多元分析之前,先进行交叉验证和数据换算。

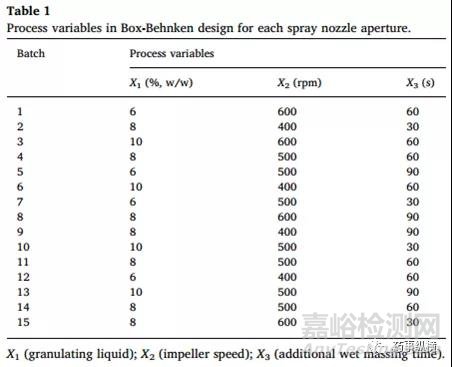

对每个喷嘴的研究采用了Box-Behnken设计,来研究工艺变量对颗粒性质的影响(表1)。为了充分阐明工艺变量对颗粒性质的影响,选择了每种工艺变量的高低水平来覆盖制粒工艺。工艺变量分别是润施剂用量(X1:6-10%,w/w),切刀速度(X2:400-600rpm)和加完润施剂后的制粒时间(X3:30-90S)。由于无法获得喷嘴孔的中心值,因此对每个喷嘴使用Box-Behnken设计。每种设计随机进行,总共进行了15次。使用Minitab 17对实验数据进行统计分析。

3.结果

3.1 颗粒大小和形状表征

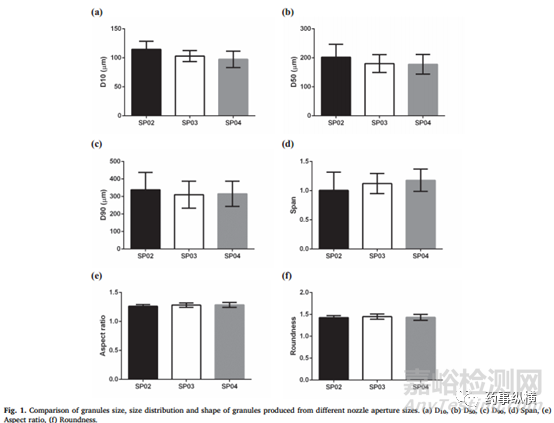

从SP02到SP04喷嘴的直径逐渐增大,颗粒的参数(D10、D50和D90)呈下降趋势(图1a-c)。随着喷嘴的孔径增大,颗粒的粒度分布变宽(图1d)。每个喷嘴制的粒度分布范围为0.92±0.01至1.42±0.05(SP02)、0.88±0.13至1.46±0.06(SP03)和1.01±0.05至1.51±0.03(SP04)。通常颗粒具有长宽比(图1e)。但是与SP03和SP04相比,使用SP02喷嘴制得的颗粒圆整度值较低,可以发现圆整度差异(图1f)。圆整度分别为1.428±0.04(SP02)、1.451±0.06(SP03)和1.434±0.07(SP04)。表明采用SP02喷嘴制得的颗粒稍圆。

3.2颗粒流动特性

图2给出了药典(AOR和HR)和非药典(BFE、SE、AvE、AvA和AvT)方法的流动性参数。从SP04到SP02,AOR值略有下降,但是使用每个孔径的喷嘴制得的颗粒的HR值是可以比较的。采用非药典方法测定,随着喷嘴孔径的减小,发现BFE越大,AvE越低、AvA越低、AvT越低,颗粒的流动性越好。另一方面,不同喷嘴制的颗粒之间的SE具有可比性,因此使用较小孔径的喷嘴制得的颗粒流动性相对较好。

3.3颗粒粘合剂的含量

使用盐酸二甲双胍作为示踪剂研究了颗粒润湿剂的分布。不同喷嘴制得的每100mg颗粒中二甲双胍的含量范围为0.22-0.26mg,接近理论值0.25mg。以LD为润湿剂分布的评价指标。不同孔径的喷嘴制得的颗粒的LD值在1%-10%之间,分布范围相似(SP02:1.3-8.9%;SP03:1.1-8.5%和SP04:1.0-9.3%)。未发现使用三种喷嘴引起的润湿剂分布的明显差异。

3.4颗粒的可压缩性和可压片性

在该研究中,用α来表征颗粒的可压片性。总体而言,使用较大孔径的喷嘴制的颗粒具有更好的可压片性,α值分别为:SP02:0.14±0.01;SP03:0.15±0.01;SP04:0.16±0.01。就可压缩性而言,使用不同喷嘴制的颗粒的Py值均具有可比性,SP02制的颗粒的Py值更高(SP02:139.95±18.1MPa;SP03:129.58±7.43MPa;SP04:131.5±8.34MPa)。使用SP02制的颗粒具有较低的塑性能量(SP02:21.07±0.78J;SP03:21.52±0.60J;SP04:21.65±0.46J),但其颗粒重排能量最高(SP02:118.64±4.3J;SP03:115.50±2.21J;SP04:113.15±1.19J)。

3.5颗粒和片剂特性的主成分分析

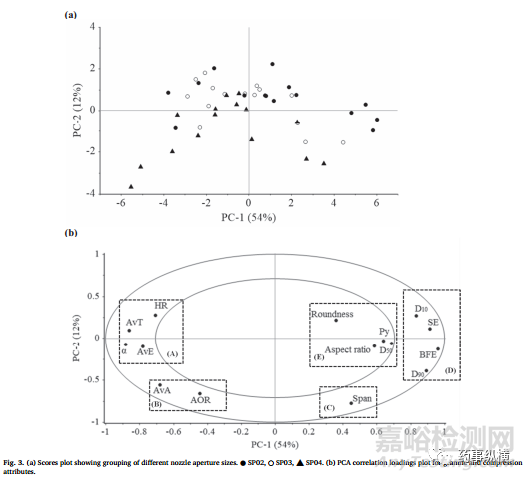

PCA分数图(图3a)显示了此研究中物理性质(大小、形状、流动性、可压片性和Py)和颗粒之间的相互关系。虽然大多数用SP02喷嘴制的颗粒对PC1的载荷为正,但用SP04喷嘴制的颗粒具有较高的PC1负载荷的趋势。这表明SP02和SP04喷嘴制得的颗粒的性质存在差异。另一方面,SP03喷嘴制得的颗粒在PC1上相对均匀地分布,表明其在SP02和SP04喷嘴制得的颗粒性质中间。

还研究了不同性质之间的相互关系(图3b)。椭圆内部和外部分别表示方差的50%和100%。发现接近椭圆外部的变量更能区分颗粒的性质。椭圆内部的变量(区域E:圆整度、长宽比、Py和D50)对颗粒性质影响不显著。整体上认为不同孔径的喷嘴制备的颗粒的形状和可压缩性差异不明显。

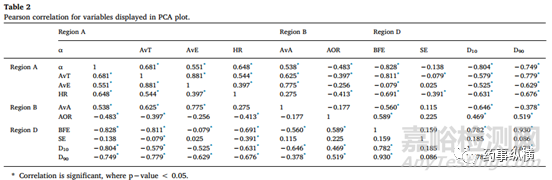

彼此之间非常接近的变量在相关负载图上呈正相关。因此区域A中的变量(α、AvT、AvE和HR)彼此正相关。区域B中的AvA和AOR彼此正相关。区域D中D10、D90、BFE和SE彼此正相关。这些发现大多数变量之间在统计学上得到显著的皮尔逊相关性的支持(表2)。有趣的是,虽然BFE和SE非常接近,但二者之间的相关性很弱且在统计学上不显著。SE和D10以及D90也是如此。另外位于相关负荷图的相对两端的变量彼此相关。因此区域A中的变量与区域D中的变量呈负相关。较大粒径(D10和D90)的颗粒的流动性更好(BFE较高,AvT、AvE和HR值较低),但可压片性较差。

与小孔径喷嘴制备的颗粒相比,较大孔径的喷嘴制备的颗粒可能具有较小的粒径、较差的流动性和较好的可压片性。

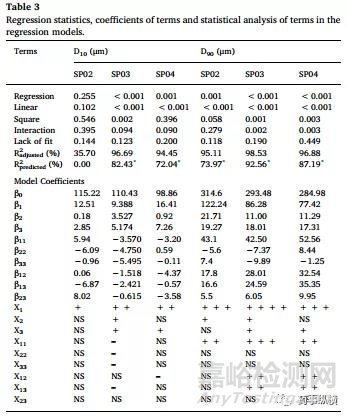

3.6制粒工艺变量对颗粒性质的影响

颗粒的大小和形状共同影响颗粒的流动性、可压片性和可压缩性。在粒度和形状描述中,只有D10和D90对数据集合中的方差有显著影响(图3b)。使用Minitab对D10和D90及制粒工艺变量进行分析。表3汇总了每个响应变量的具有统计意义项。每个工艺变量的相对影响都取决于模型中系数的大小。

与喷液速度和喷液时间相比,从更大的回归系数可以看出,无论喷嘴孔径多大,制粒工艺中润湿剂用量对D10和D90影响最大。而用喷嘴SP02制备的颗粒的粒度仅对润湿剂的用量敏感。用喷嘴SP03和SP04制的颗粒受切刀速度和制粒时间影响更明显,特别是用喷嘴SP03制的颗粒。可以看出D10和D90均与润湿剂用量和切刀速度呈正相关。

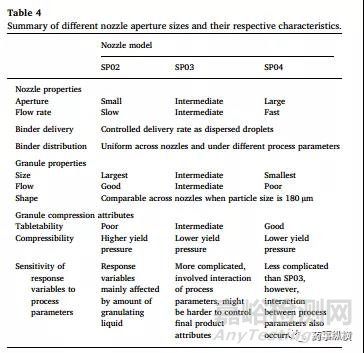

表4总结了颗粒的性质。喷嘴的孔径不同会影响液体的流速,这可能会导致颗粒的物理性质不同。

4.讨论

4.1喷嘴孔径对制粒液体分布的影响

通过喷液法加入润湿剂,润湿剂以较小的分散液滴形式加入时,液体与粉床的接触面积增大。与其他加液方式(倒入、泵入)相比,喷液法能够将润湿剂分散地更均匀。在该研究中,由于可以比较LD值,发现润湿剂分布的均匀性与喷嘴的孔径无关。这可以归因于设备能够有效混合。在喷嘴下方的粉末局部润湿并将湿物料分散到粉末中,同时将粉末转至喷雾区域,这有利于液体的分散和分布。由于所用液体主要成分是纯净水,粘度低,有助于制粒过程中液体的分散,从而消除了喷嘴对液体分布影响的差异。

4.2 喷嘴孔径对颗粒粒径、形状和流动性的影响

采用喷雾法加液,润湿剂渗透到粉末中的能力、控制润湿和成核过程的加液速率是决定湿法制粒工艺的因素。液体的渗透时间取决于粘合剂和粉末之间的相互作用,主要是接触角、表面张力和黏度。由于所有批次均使用相同的处方,因此当发现颗粒性质发生变化时,与润湿剂分布的均匀性有关的可能性更大。当使用较小孔径的喷嘴时,润湿剂以较慢的速度加进去,需要更长的时间完成加液。所需加液时间越长,湿法制粒聚集时间就越长。这可以更好地控制成核并且初始颗粒的生长时受剪切力影响更小。这使得颗粒能生长成更大的颗粒且粒度分布更窄。相反,较大孔径的喷嘴制的颗粒较小、粒度分布较宽。喷嘴孔径越大,液体输送越高就导致了颗粒形成更快。最初形成的颗粒可能被搅拌桨的摩擦力分解。Ax等人的研究表明,当制粒时间短时,喷嘴的孔径大小对颗粒的大小有显著影响。随着制粒时间的延长(超过5分钟),由于切刀施加的机械应力越来越占主导地位,并且出现了更多破碎和重新团聚的过程,这种区别变得不那么明显。发现的颗粒大小和粒度分布的差异也可能是由于无量纲喷雾通量的差异所致。无量纲的喷雾通量是指喷嘴到成核区域的喷雾区域。较小孔径的喷嘴具有较低的无量纲的喷雾通量。对于低无量纲的喷雾通量,每个穿透粉末表面的液滴形成一个母核,从而获得较窄的粒度分布。

粉体的流动性主要受粒度、粒度分布和形状的影响。就长宽比而言,不同孔径的喷嘴制的颗粒可以比较形状。较小孔径的喷嘴制的颗粒圆整度好。较小孔径的喷嘴的无因次通量较低,因此喷雾液滴分散好且重叠较少。由于母核的大小接近于喷雾液滴的大小,因此形成分散的母核便于颗粒生长。湿法制粒工艺的时间有助于形成更规则的颗粒。对于固定的较长的制粒时间,孔径较小的喷嘴制成的颗粒相对圆润,但是颗粒形状的差异很小,对颗粒流动性的变化贡献不大。颗粒流动性差异主要归因于颗粒粒度的差异。对于形状相似的颗粒,较大粒径的颗粒由于较低的颗粒间的相互作用和内聚力而具有更好的流动性。

4.3喷嘴孔径对颗粒可压缩性和可压片性的影响

不同孔径的喷嘴制备的颗粒具有不同的可压缩性和可压片性,粒径较小的颗粒压制的片剂具有更好的片剂强度,这与文献报道相符。较小的颗粒意味着具有更大的表面成键,从而增加了片剂的机械强度。这从SP04喷嘴制的颗粒比SP02和SP03喷嘴制的颗粒具有更小的粒度和更高的α值就可以看出。

颗粒的可压缩性研究表明使用大孔径的喷嘴制的颗粒Py值略低。Py的变化可以从颗粒的圆整度中显示的细微差异解释,其中孔径较小喷嘴制备的颗粒圆整度较好,如第4.2节。由于较长的聚集时间,孔径较小的喷嘴制的颗粒可以更紧密地固结。圆整度更高、更致密的颗粒具有更大的堆密度,在压缩时运动较少,这导致颗粒表现出更高的重排能和Py。虽然小孔径的喷嘴制的颗粒Py较高,但喷嘴的孔径对颗粒的可压缩性影响很小,而且可压缩性可能与组成颗粒的材料更相关。

4.4不同孔径喷嘴制粒对制粒参数的敏感性

湿法制粒是一个复杂的工艺,其中颗粒性质受操作条件的影响。使用Box-Behnken设计确定了对颗粒性质具有重大影响的重要工艺变量。在研究的变量中,润湿剂用量对不同孔径的喷嘴制的颗粒粒度影响最大。采用最小孔径的喷嘴制粒,颗粒的性质主要受加液量的影响。对于较小孔径的喷嘴,湿法制粒团聚的总时间较长,并且在制粒工艺中给予粉体的能量相当,而与剪切速度或加液时间无关。当使用最小孔径的喷嘴制粒时,可以通过调节加液量来改变颗粒的大小。相反,用SP03和SP04制的颗粒的粒度对剪切速度和加液时间更敏感,这可能是由于固有的加液时间更短。

5.结论

本文描述了喷嘴孔径对颗粒性质的影响。通过不同孔径和工艺变量的实验表明:喷嘴孔径越大,工艺变量之间的相互作用越复杂。建议解释制备的颗粒差异时不能将颗粒性质的变化归因于单个工艺变量。使用多元方法研究工艺变量制备的颗粒时,表明较小孔径的喷嘴制粒会形成较大的颗粒,具有更好的流动性。相反,使用较大孔径的喷嘴制的颗粒具有更好的可压片和较低的Py。采用低粘度的液体制粒,无论喷嘴孔径大小,均能使粘合剂分布均匀。虽然不同孔径的喷嘴制的颗粒长宽比相当,但使用较小孔径的喷嘴制的颗粒圆整度好。除了改变制粒工艺变量之外,还可以考虑改变加液方式制备需要的颗粒。

来源:Internet