您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-04-03 20:20

ENIG Ni(P)/Au(化学镀镍、金)工艺是在PCB涂敷阻焊层(绿油)之后进行的。对ENIG Ni/Au工艺的最基本要求是可焊性和焊点的可靠性。

化学镀Ni层厚度为3~5μm,化学镀薄Au层(又称浸Au、置换Au),厚度为0.025~0.1μm。化学镀厚Au层(又称还原Au),厚度为0.3~1μm,一般在0.5μm左右。化学镀镍的含P量,对镀层可焊性和耐腐蚀性是至关重要的。一般以含P量7%~9%为宜(中磷)。

含P量太低,镀层耐腐蚀性差,易氧化。而且在腐蚀环境中由于Ni/Au的腐蚀原电池作用,会对Ni/Au的Ni表面层产生腐蚀,生成Ni的黑膜(NixOy),这对可焊性和焊点的可靠性都是极为不利的。P含量高,镀层抗腐蚀性提高,可焊性也可以改善。

成本高;

黑盘问题很难根除,虚焊缺陷率往往居高不下;

ENIG Ni/Au表面的二级互连可靠性比OSP、Im-Ag、Im-Sn及HASL-Sn等涂敷层的可靠性都要差;

由于ENIG Ni/Au用的是Ni和5%~12%的P一起镀上去的,因此,当PCBA工作频率超过5GHz,趋肤效应很明显时,信号传输中由于Ni-P复合镀层的导电性比铜差,所以信号的传输速度变慢;

焊接中Au溶入钎料后与Sn形成的AuSn4金属间化合物碎片,导致高频阻抗不能“复零”;

存在“金脆”是降低焊点可靠性的隐患。一般情况下,焊接时间很短,只在几秒内完成,所以Au不能在焊料中均匀地扩散,这样就会在局部形成高浓度层,这层的强度最低。

Im-Sn是近年来无铅化过程中受重视的可焊性镀层。浸Sn化学反应(用硫酸亚锡或氯化亚锡)所获得的Sn层厚度在0.1~1.5μm之间(经多次焊接至少浸Sn厚度应为1.5μm)。该厚度与镀液中的亚锡离子浓度、温度及镀层疏孔度等有关。由于Sn具有较高的接触电阻,在接触探测测试方面,不像浸银的那样好。常规Im-Sn工艺,镀层呈灰色,由于表面呈蜂窝状排列,以致疏孔较多,容易渗透导致老化程度加快。

成本比ENIG Ni/Au及Im-Ag、OSP低;

存在锡晶须问题,对精细间距与长使用寿命器件影响较大,但对PCB的影响不大;

存在锡瘟现象,Sn相变点为13.2℃,低于这个温度时变成粉末状的灰色锡(α锡),使强度丧失;

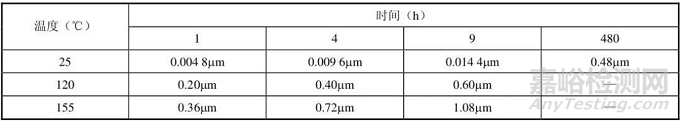

Sn镀层在温度环境下会加速与铜层的扩散运动而导致SnCu金属间化合物(IMC)的生长,如表1所示。

经过高温处理后,由于锡层厚度的消耗,将导致储存时间缩短,如表2所示;

新板的润湿性好,但存储一段时间后,或多次再流后润湿性下降快,因此后端应用工艺性较差。

OSP是20世纪90年代出现的Cu表面有机助焊保护膜(简称OSP)。某些环氮化合物,如含有苯骈三氮唑(BTA)、咪唑、烷基咪唑、苯骈咪唑等的水溶液很容易和清洁的铜表面起反应,这些化合物中的氮杂环与Cu表面形成络合物,这层保护膜防止了Cu表面被氧化。

成本较低,工艺较简单;

当焊接加热时,铜的络合物很快分解,只留下裸铜,因为OSP只是一个分子层,而且焊接时会被稀酸或助焊剂分解,所以不会有残留物污染问题;

对有铅焊接或无铅焊接均能较好地兼容;

OSP保护涂层与助焊剂RMA(中等活性)兼容,但与较低活性的松香基免清洗助焊剂不兼容;

OSP的厚度(目前较多采用0.2~0.4μm)对所选用的助焊剂的匹配性要求较高,不同的厚度对助焊剂的匹配性要求也不同;

储存环境条件要求高,车间寿命短,若生产管理不能配合,就不能选用。

Ag在常温下具有最好的导热性、导电性和焊接性,有极强的反光能力,高频损耗小,表面传导能力高。然而,Ag对S的亲和力极高,大气中微量的S(H2S、SO2或其他硫化物)都会使其变色,生成Ag2S、Ag2O而丧失可焊性。

Ag的另一个不足是Ag离子很容易在潮湿环境中沿着绝缘材料表面及体积方向迁移,使材料的绝缘性能劣化甚至短路。Ag沉积在基材铜上厚0.075~0.225μm,表面平滑,可引线键合。

与Au或Pd相比其成本相对便宜;

有良好的引线键合性,先天具有与Sn基钎料合金的优良可焊性;

在Ag和Sn之间形成的金属间化合物(Ag3Sn)并没有明显的易碎性;●在射频(RF)电路中由于趋肤效应,Ag的高电导率特性正好发挥出来;

与空气中的S、Cl、O接触时,在表面分别生成AgS、AgCl、Ag2O,使其表面会失去光泽而发暗,影响外观和可焊性。

1. 有铅应用情况大面积使用的是HASL Sn37P钎料工艺,也有使用OSP工艺的。

2. 无铅应用情况在无铅用PCB表面可焊性保护涂层中,发现现有的4种涂层(ENIG Ni/Au、Im-Sn、Im-Ag、OSP)谁也没有明显的优势,因此造成了不同地区和国家选用的类型都不一样。例如,北美优选Im-Ag,欧洲只用Im-Sn,日本较普遍采用OSP(少量采用HASL-Sn),国内较多采用ENIG Ni/Au、OSP等。综合各种PCB表面涂层的主要特性,如表3。

(1)现在电子产品的制造质量越来越依赖于焊接质量。在焊接质量缺陷中占据第一位同时也是影响最严重的是虚焊,它是威胁电子产品工作可靠性的头号杀手。

(2)虚焊现象成因复杂,影响面广,隐蔽性大,因此造成的损失也大。在实际工作中为了查找一个虚焊点,往往要花费大量的人力和物力,而且根治措施涉及面广,建立稳定、长期的解决措施也是不容易的。为此,虚焊问题一直是电子行业关注的焦点。

(3)背板产品表面保护镀层不仅要求可焊性好,抗工作环境侵蚀能力强,而且还要求与压接工艺有良好的适应性。寻求合适的背板产品表面镀层新的镀涂层工艺,能同时适应上述要求的镀层,国内外均在研究中。

(4)系统PCBA单板无铅化实施中,由于无铅钎料SAC的熔点比有铅钎料的高了34℃,而且润湿性也差很多,在现有的PCB涂层工艺下,焊接缺陷率(虚焊)将比有铅情况明显增加。因此,针对系统PCBA单板的无铅制程全面实施,有必要对影响系统单板焊接质量的主要因素进行预先研究和试验。

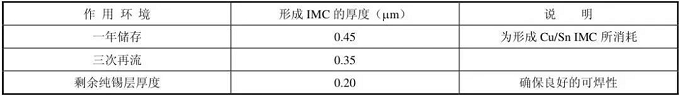

(5)利用上述4种PCB表面处理涂层组装的PCBA组件,在抗恶劣环境侵蚀能力方面都不理想。以盐雾试验为例,4种工艺的大样品数试验结果如图1~图4所示。

图1 ENIG Ni/Au工艺/基底金属严重腐蚀

图2 Im-Ag工艺/基底金属严重腐蚀

图3 Im-Sn工艺/基底金属轻微腐蚀

图4OSP工艺/基底金属严重腐蚀

(6)采用ENIG Ni/Au镀层的背板产品在用户应用中也不时发生点状锈蚀而返修,如图5所示。

图5 被锈蚀的背板ENIG Ni/Au表面

经过上述大样品数的应用性能分析,现有的4种工艺虽各有优点和不足,但没有一种综合性能均较优的。电子组装业一直在从事有关与可能解决HASL、OSP和ENIG、Im(化学镀)等涂层相关缺点的替代表面涂层的试验和研究,寻找一种新的涂层工艺,是同时抑制PCB焊盘虚焊和提高表面非焊金属部分抗环境侵蚀能力的唯一出路。

来源:Internet