您当前的位置:检测资讯 > 科研开发

嘉峪检测网 2021-01-09 18:10

对经标准热处理的激光选区熔化(SLM)成形GH4169合金进行了拉伸试验和105~109周次高周/超高周疲劳试验,研究了其拉伸性能、疲劳性能和断口形貌,并分析了疲劳断裂机理。结果表明:热处理态SLM成形GH4169合金的抗拉强度和屈服强度较锻件的有所提高,但伸长率大幅下降,弹性模量略有下降;合金S-N曲线呈现阶梯状,在4×105周次和5×107周次附近出现拐点;在105~107周次高周疲劳区间试样的裂纹均萌生于表面,而在超过107周次超高周疲劳区间试样的裂纹大多萌生于内部,其裂纹源为激光能量密度过高产生的圆形匙孔,孔内残留的碳化物会加速裂纹萌生,降低疲劳寿命。

1、试样制备与试验方法

试验材料为采用气雾化方法制备的GH4169合金球形粉末。在打磨平整并经丙酮清洗的基板上,采用EOS M290型激光选区熔化设备进行GH4169合金粉的沉积成形,纵向打印(图1)。试样成形后进行标准热处理。

图1 GH4169合金SLM成形方向示意

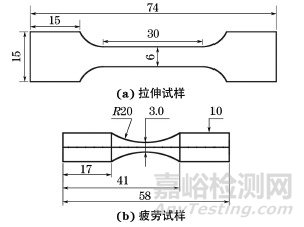

按照GB/T4338-2006,采用Instron 5982型试验机对标准热处理后的SLM成形试样进行常温拉伸试验,并与锻件进行对比。拉伸试样尺寸如图2(a)所示,试验加载速率采用应变控制,屈服之前的应变速率为0.025s-1,屈服之后的为0.250s-1。

图2 拉伸试样和疲劳试样的形状与尺寸

在USF-300型超声疲劳试验机上进行疲劳试验。疲劳试样形状为中间变截面的狗骨状,如图2(b)所示,对中间部分进行抛光处理,以减少表面粗糙度对疲劳性能的影响。试样断裂后,采用线切割机切取断口,经超声清洗后,利用JSM-7800F型场发射扫描电镜(SEM)观察断口形貌,用附带的能谱仪(EDS)进行微区成分分析。

2、试验结果与讨论

2.1 拉伸性能

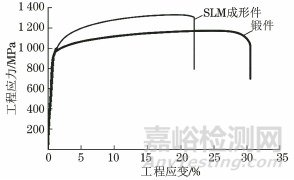

由图3和表1可以看出,SLM成形试样的抗拉强度比锻件的提高了8%,屈服强度提高了11%,但伸长率降低了50%,弹性模量略有下降。在标准热处理过程中GH4169合金晶界处会析出富含镍和铌的δ相,同时γ'相和γ″相发生沉淀析出,也起到强化作用。因此,SLM成形试样的强度得到很大提升。其弹性模量和伸长率较低则主要是由缺陷引起的微裂纹造成的。

图3 SLM成形及锻造GH4169合金的工程应力-应变曲线

表1 SLM成形及锻造GH4169合金的拉伸性能

2.2 疲劳S-N曲线

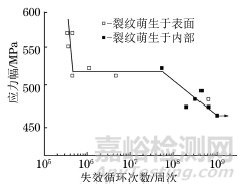

图4中黑色箭头表示试样在循环周次达到109周次时仍未失效。由图4可以看出,SLM成形GH4169合金的S-N曲线呈现阶梯状,整体呈下降趋势,在4×105周次附近出现第一个拐点,在5×107周次附近出现第二个拐点。

图4 SLM成形GH4169合金的S-N曲线

从图4还可以看出,疲劳寿命与裂纹萌生位置明显相关:105~107周次高周疲劳寿命区间试样的裂纹萌生于表面;进入107周次超高周疲劳寿命区间试样的裂纹则大多萌生于内部,仅有一个试样的裂纹萌生于表面。阶梯状或双线形是超高周疲劳S-N曲线的典型特征。在高应力低寿命区间,裂纹一般起源于试样表面,曲线特征取决于裂纹长度阈值;进入超高周疲劳区间后,循环应力幅较低,裂纹源由表面转移到内部,此时试样内部的气孔、夹杂物等缺陷及组织不均匀处都可能成为裂纹源。由于裂纹起源于表面和内部的机理不同,因此两段曲线下降的斜率也不相同。材料的超高周疲劳S-N曲线并不总是呈阶梯状或双线形特征。

2.3 断口形貌

根据实验得出SLM成形试样存在疲劳裂纹源区、裂纹扩展区和瞬断区3个典型区域。根据形貌特征可以进一步将其分为Ⅰ区、Ⅱ区和Ⅲ区。裂纹源为亚表面气孔,气孔周边为Ⅰ区,即初始扩展区。Ⅱ区表面比较粗糙,呈现出明显的准解理断裂特征,且可观察到多处断续的二次裂纹。Ⅲ区为裂纹稳定扩展区,该区域比较平坦,由许多大小不一、高低不同的小区域组成。一般来说,远离裂纹扩展区的疲劳条纹间距较接近扩展区的大,这是由于条纹间距与裂纹尖端应力强度因子有关。

在疲劳裂纹扩展后期,裂纹扩展速率不断增加,使得裂纹加速扩展区(Ⅲ区)表面较为粗糙,并伴有因材料撕裂而造成的台阶、小丘及弧形条带。当未断区域无法承受外加载荷时,试样迅速断裂形成瞬断区。瞬断区分布有大量尺寸约为1μm的韧窝。韧窝附近同时存在条状弧坑边缘,且周围零散分布着少量解理台阶,说明瞬断区的断裂形式为延性和解理混合断裂。

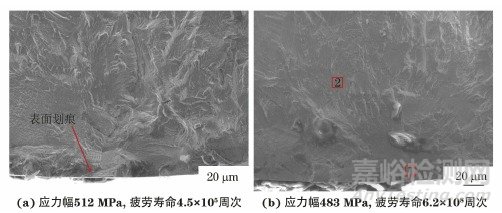

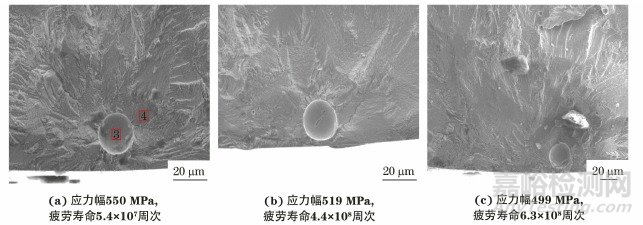

对于面心立方镍基合金,当应力水平较高时,疲劳裂纹大多起源于材料表面。在循环载荷作用下,材料表面发生滑移;随着应力循环次数的增多,位错的滑移导致材料表面出现挤入沟和挤出脊现象,即形成驻留滑移带;疲劳载荷使得驻留滑移带处应力集中严重,进而造成疲劳裂纹于材料表面萌生。对于SLM成形GH4169合金,在较高应力下且寿命低于107周次时,裂纹均起源于材料表面。

图5 疲劳裂纹萌生于表面试样的典型断口形貌

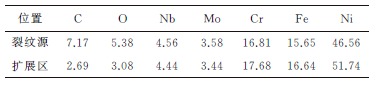

图5中应力幅512MPa、寿命4.5×105周次试样的疲劳裂纹在表面划痕缺陷处萌生,说明材料的表面质量和完整性对疲劳性能有着重要影响,因此应注意防止零件在加工和使用中发生局部划伤和碰伤。应力幅483MPa、寿命6.2×108周次的试样是唯一一个寿命超过107周次而裂纹萌生于表面的试样。由表2可以看出,该试样裂纹源处(位置1)的碳、氧元素含量高于扩展区(位置2)的,说明碳化物会促进疲劳裂纹源的形成。

表2 应力幅483MPa,疲劳寿命6.2×108周次下试样疲劳断口的EDS分析结果 (质量分数)

由图6可知,裂纹萌生于内部的试样的裂纹源均为亚表面处的圆形匙孔,其直径在10~30μm之间,边缘距表面距离在10μm以内。在SLM成形过程中,高能量密度激光在熔化粉末的同时使得熔池金属气化,骤然产生的气体使局部压力升高,对自由表面的金属液产生压力而冲出小孔,孔内的气体和等离子体在高温作用下剧烈膨胀并喷发出来。气体的减少不足以维持小孔的存在,小孔开始逐渐闭合并卷入一定的金属蒸气和保护气体从而形成气孔缺陷。

图6 疲劳裂纹萌生于内部试样的典型断口形貌

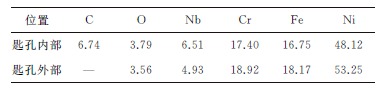

由表3可知,匙孔内部(位置3)碳元素质量分数为6.74%,而匙孔外侧基体(位置4)则没有检测到碳元素,且内部的铌元素也较外侧的多,这说明在熔池凝固过程中铌元素发生了微观偏聚,在热处理过程中有碳化物残留。这会在一定程度上增加匙孔内部的残余应力,加快裂纹的萌生,降低疲劳寿命。

表3 应力幅550MPa,疲劳寿命5.4×107周次下疲劳断口匙孔内部及外部的EDS分析结果(质量分数)

匙孔对试样疲劳性能尤其是超高周区间的疲劳性能影响很大,而航空镍基合金零部件的服役周期往往处于超高周疲劳区间,所以减少SLM成形件中的气孔缺陷对提高其力学性能有着重要意义。虽然激光选区熔化技术发展迅速,设备成形水平越来越高,工艺过程控制也逐步稳定,但是加工过程中出现几微米到几十微米不等的气孔缺陷仍然难以避免。因此,有必要深入研究微孔隙的演化规律,在合适的加工参数下,减少组织中的微孔隙和微裂纹,从而进一步改善疲劳性能。此外,还可以采用激光喷丸、超声喷丸、超声冲击、超声滚压等技术对成形件表面进行强化以提高疲劳性能。研究表明,应用合理的强化技术可以通过表面产生残余压应力、增加显微硬度等来延长表面及亚表面裂纹源的萌生时间,从而降低裂纹扩展速率,显著提高疲劳性能。

3、结论

(1) 与GH4169合金锻件相比,经标准热处理后SLM成形GH4169合金的抗拉强度提高了8%,屈服强度提高了11%,但伸长率下降50%,弹性模量略有下降。

(2) SLM成形GH4169合金试样的S-N 曲线呈现阶梯状,在4×105周次和5×107周次附近出现拐点;裂纹萌生位置与疲劳寿命相关,105~107周次高周疲劳区间试样的裂纹均萌生于表面,而超过107周次超高周疲劳区间试样的裂纹大多萌生于内部;内部裂纹源为激光能量密度过高产生的圆形匙孔,孔内残留的碳化物会加速裂纹萌生,降低疲劳寿命。

来源:机械工程材料